Как я доделал и запустил свой моторчик

С прошлого поста прошло уже 10 месяцев, я там собирался напечатать блок, и всё-всё доделать, но словил какую-то мотивационную импотенцию из-за комментариев, под постами. Посидел, подумал, решил, и втихаря всё доделал для себя любимого.

Но потом вспомнил о тех 12 папищеках которые на удивдение всё ещё никуда не пропали.

Теперь к сути!

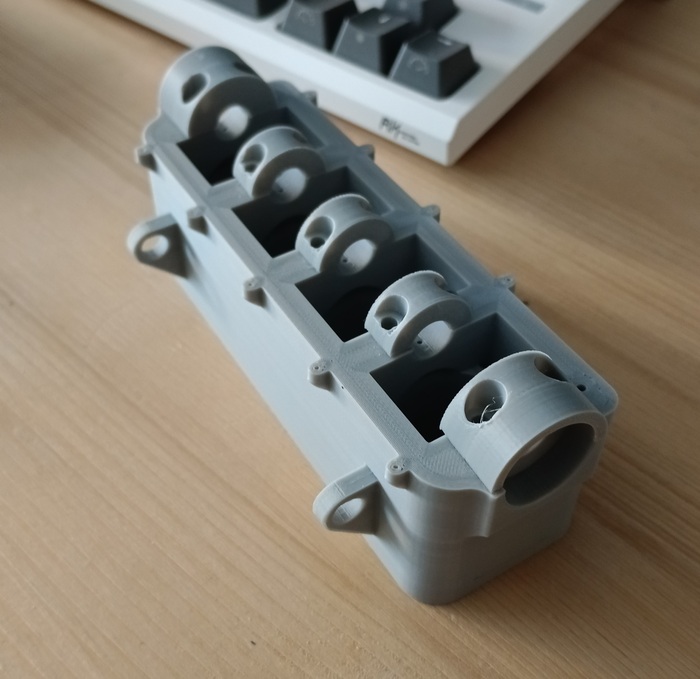

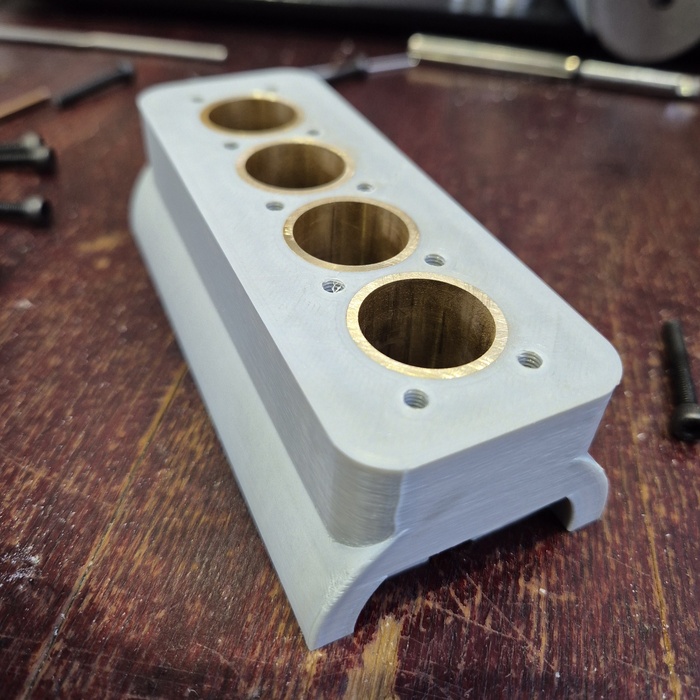

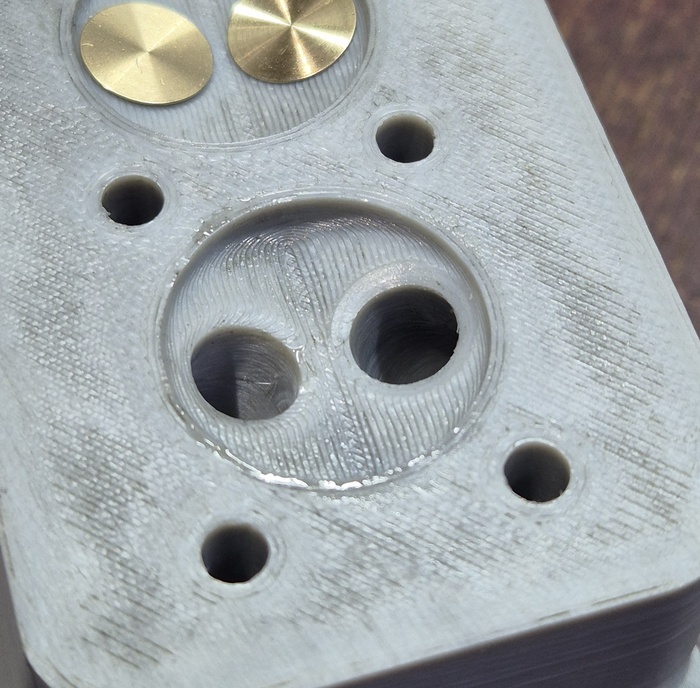

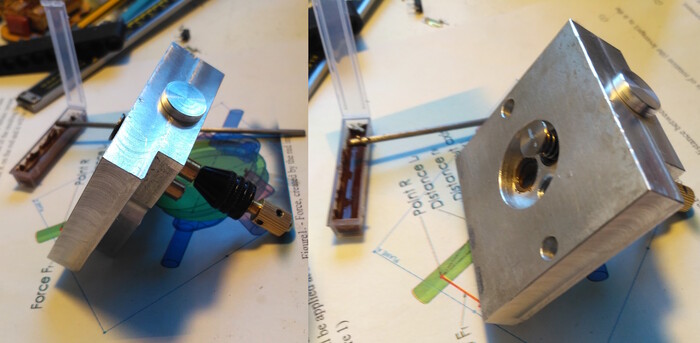

Блок таки был напечатан, и были напечатаны крышки коренных подшипников

Тут, причём, даже были попытки сделать централизованную смазку, и на углу справа видно отверстие, которое сообщается со всеми коренными подшипниками и уходит выше в головку блока

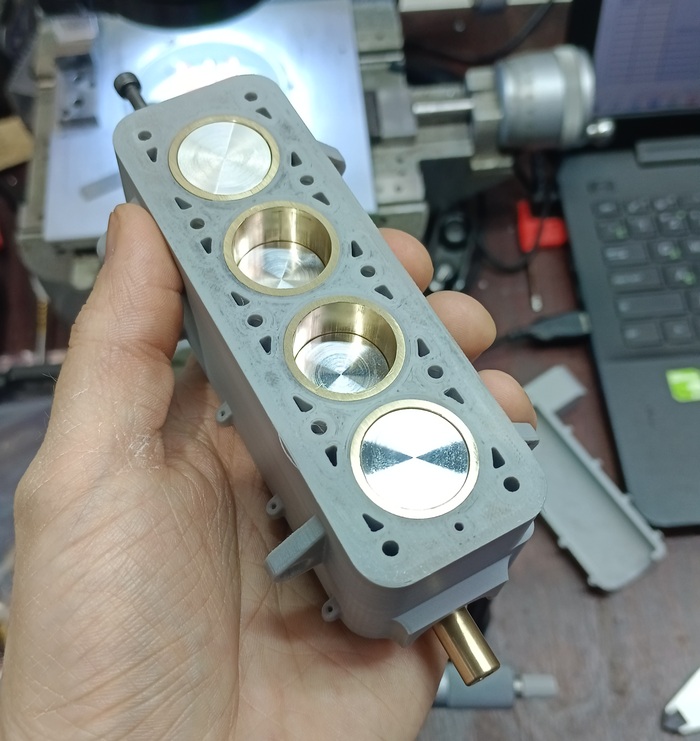

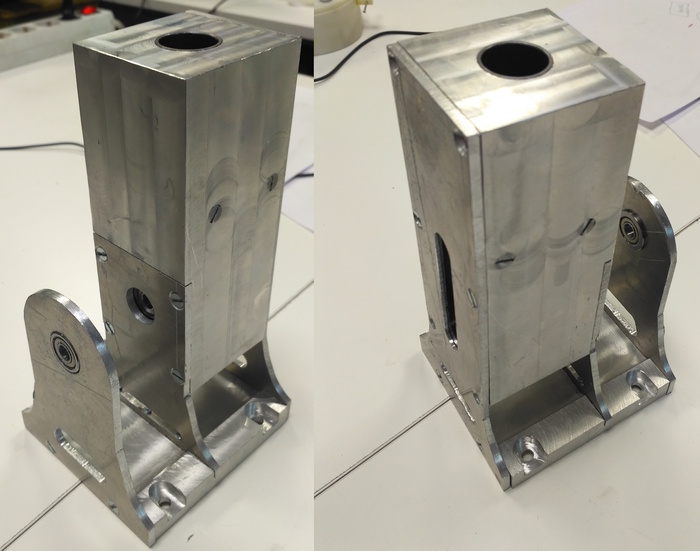

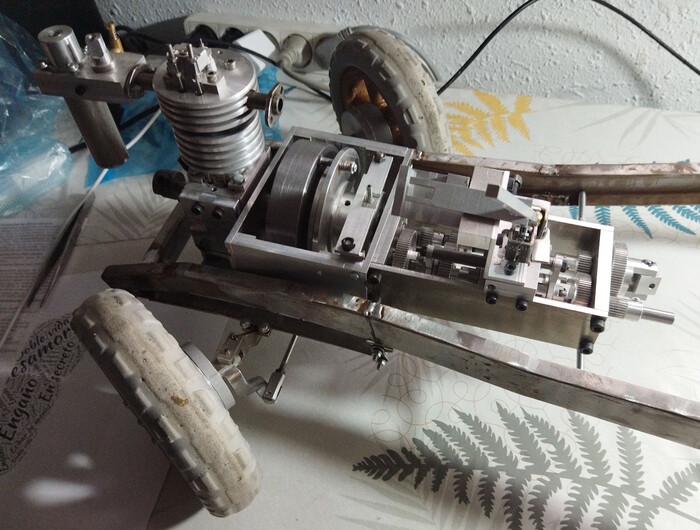

Гильзовал блок специальным высокоточным инструментом (тисками), после чего всё было собрано в кучу окончательно, и имело следующий вид

Когда собрал, понял что конкретный обосрамс произошёл с выбором длин и диаметров резьб. Крышки коренных подшипников лопались при затяжке, а пару резьб я и вовсе свернул. Картер же крепился по периметру винтами М1.6, с ними было ещё хуже 🥲

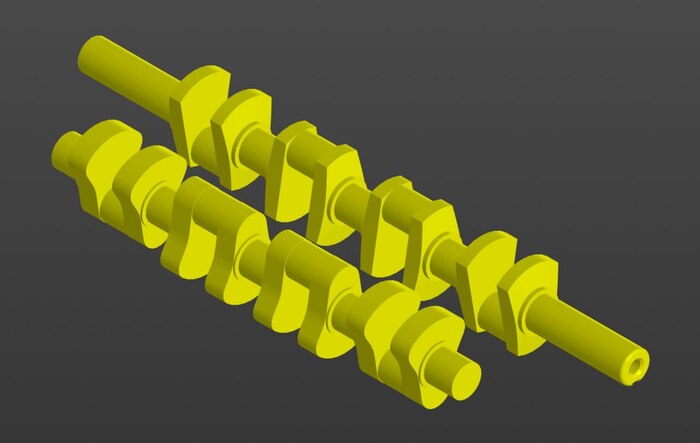

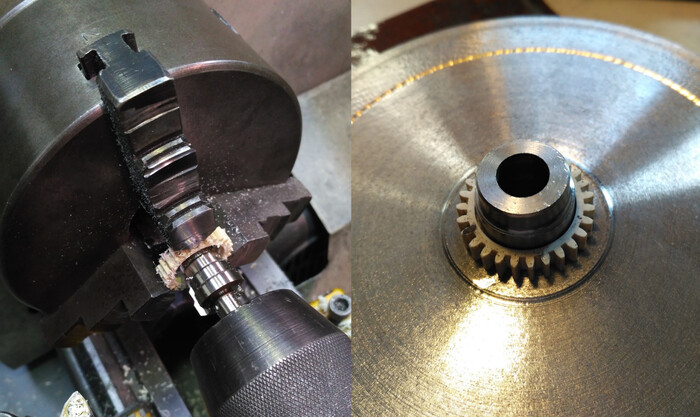

С учётом опыта перепроектировал всё с нуля, оставив в сборке только уже сделанные детали: ШПГ и гильзы. Коленвал решил тоже переделать, поменял метрику и сделал более красивые противовесы, сохранив при этом необходимую развесовку

Найдите 10 отличий

Обработка стала более сложной с такой формой противовесов, но для меня это было прикольной задачей со звёздочкой.

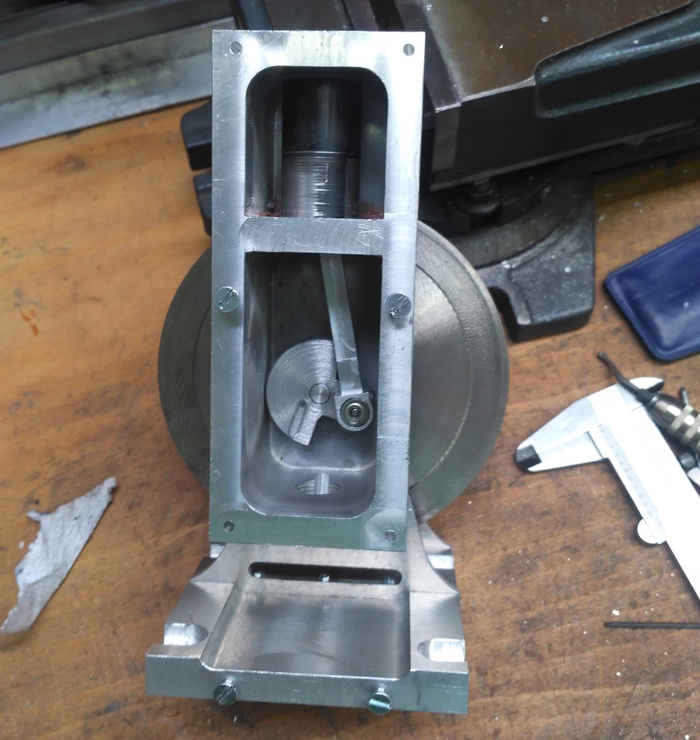

Смотрим!

Берегите ушки, там злой воздух шумит очень

Строгалово, работа в 3+1

Результатом был очень доволен, и попросил коллегу бахнуть мне маховичок из доброй нержавейки, а то в мою мелочь такие диаметры не пролезают

Реклама Комуса, +15р на карту

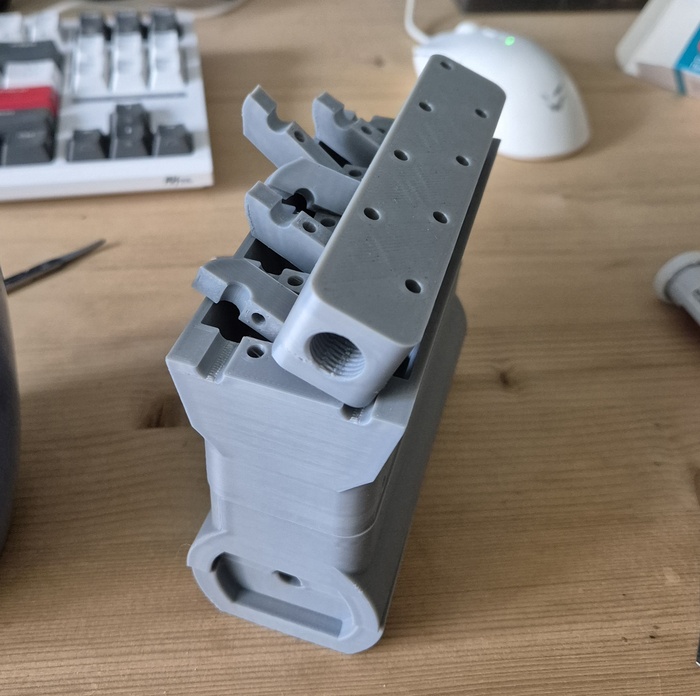

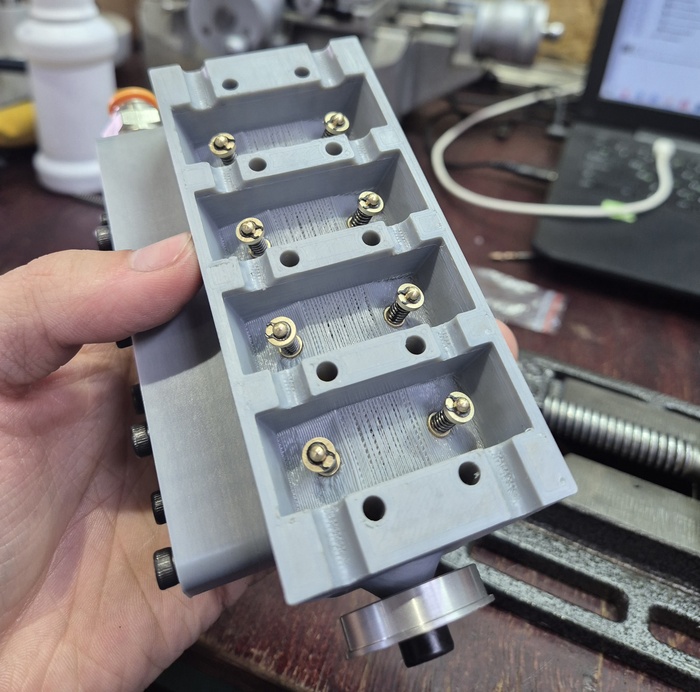

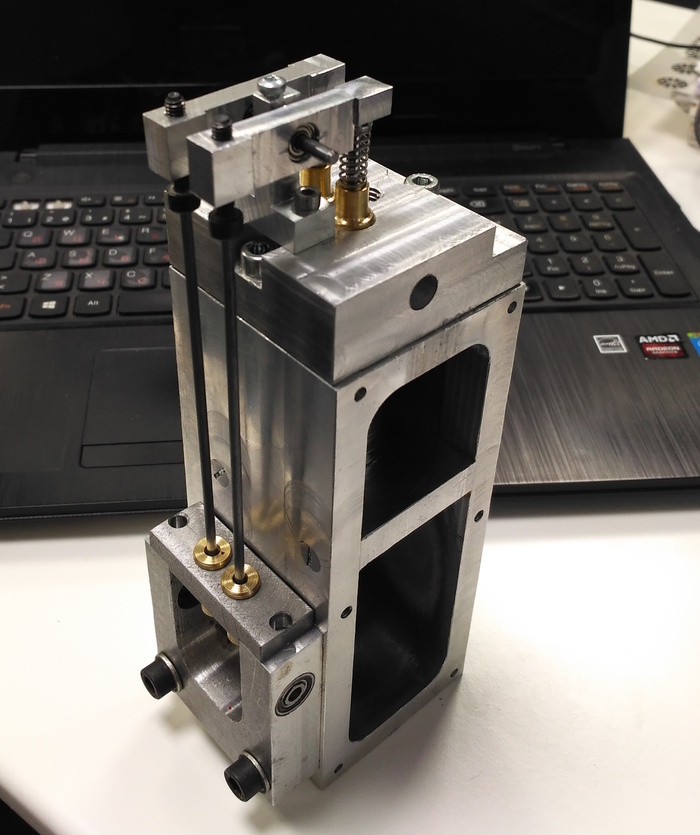

За кадром осталось куча скучной 3д печати, где были рождены: блок, картер, головка блока, крышки распредвалов, впускной коллектор

Лежат горкой 18 часов работы принтера

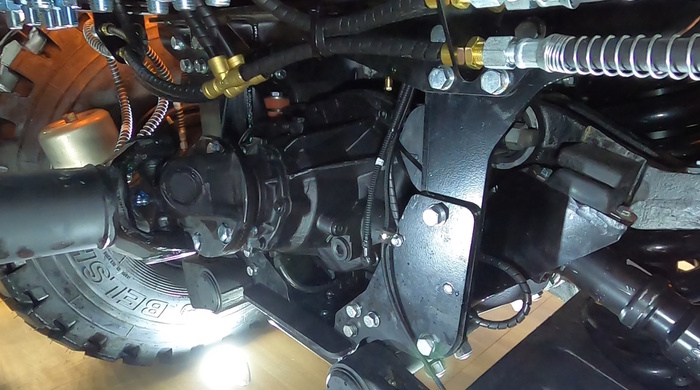

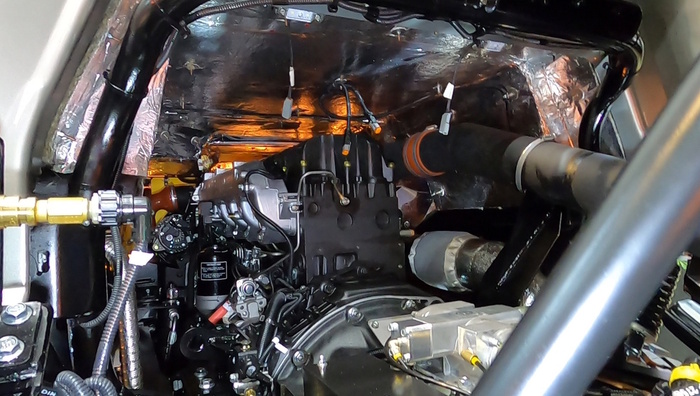

Первым делом собрал в кучу весь низ, т.е. блок с поддном, гильзы, колено

Внутрь было залито масло, которое в последствии выдавливало наружу из-за того что я дурнина, и сделал картер герметичным (без сапуна)

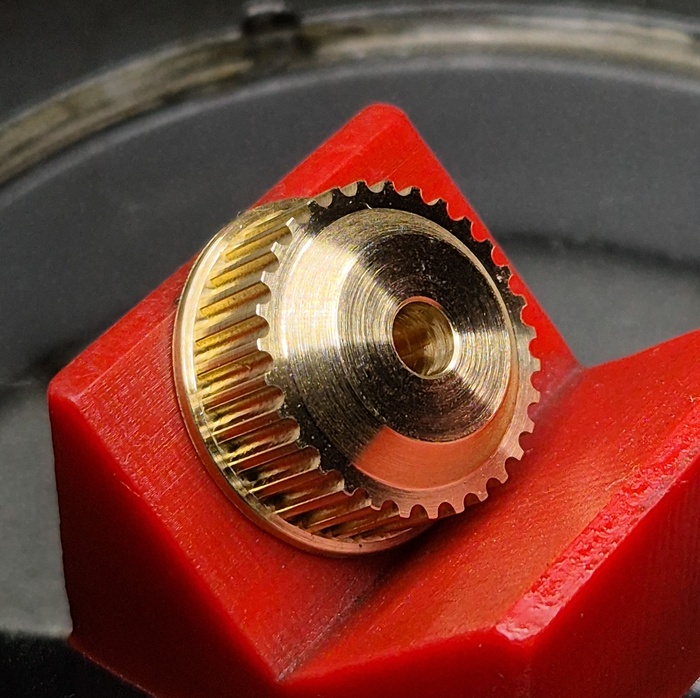

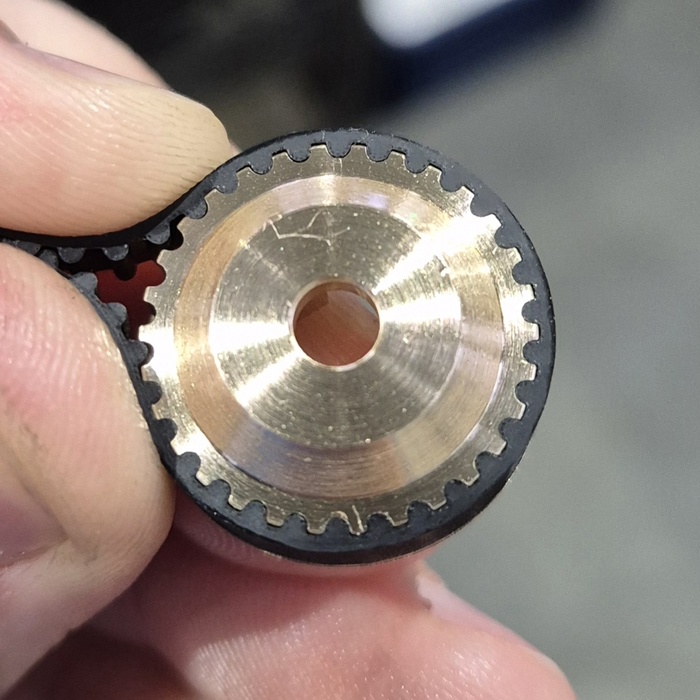

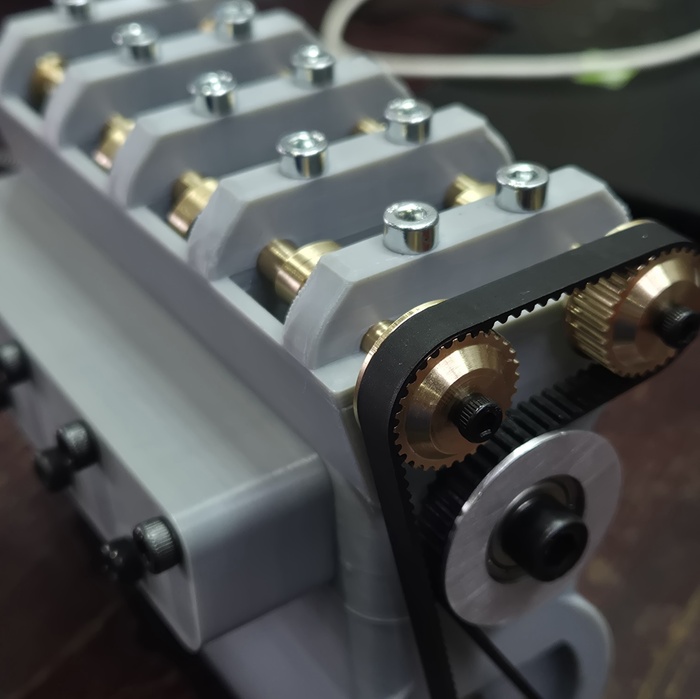

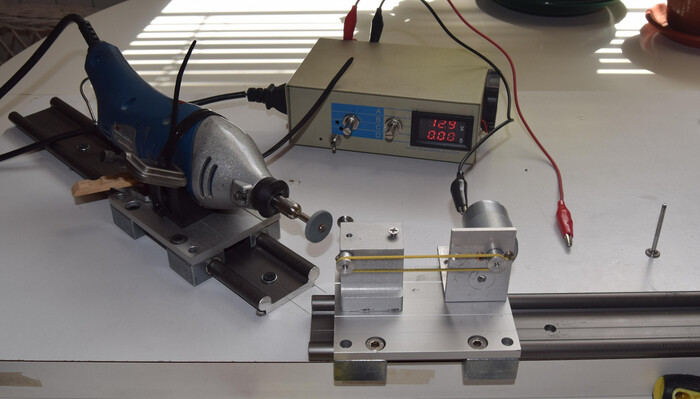

В моём моторе привод клапанов было решено сделать ременным. Для этого у дядюшки Сяо был куплен зубчáтый ремень стандарта GT2, а вот шкивы я решил делать самостоятельно, о чём в последствии пожалел.

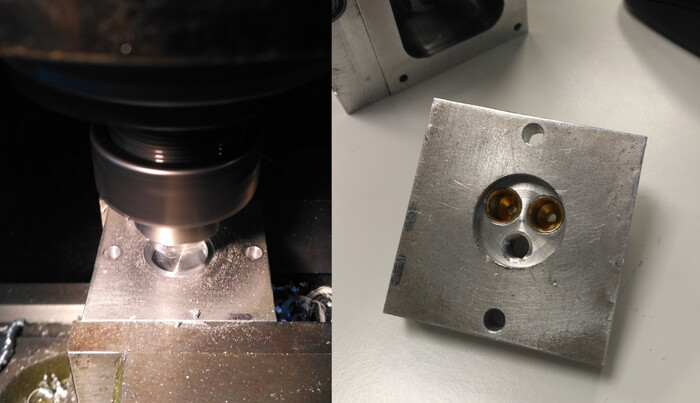

Дело в том, что для получения профиля зуба была нужна фреза диаметром 1мм, которая у меня была, но излишне длинная. Пришлось страдать снимая по чуть-чуть, на крошечных подачах, и очень долго и больно корректировать траекторию 🥲

Если присмотреться, видно что при врезании её отгибает

Такое мракобесие результировало в 46 минут машинного времени на деталь, причём, до получения годной детали пришлось сделать ещё несколько бракованых, убив на это до жути много времени. Вот что получилось:

Прям вот 🤌

Внимательные читатели могли заметить на конце коленвала шпонпаз. Но вы не угадали, шпонки там не было и не предвиделось 😁

Распредвалы были довольно простой задачей. Тут опять было строгалово

Форма не яйца, а чёрти чего

Ну и сразу же предварительно поставил их в постели

Изначально я хотел сделать одну большую крышку, но потом передумал и сделал этот узел открытым чтобы было видно что там происходит

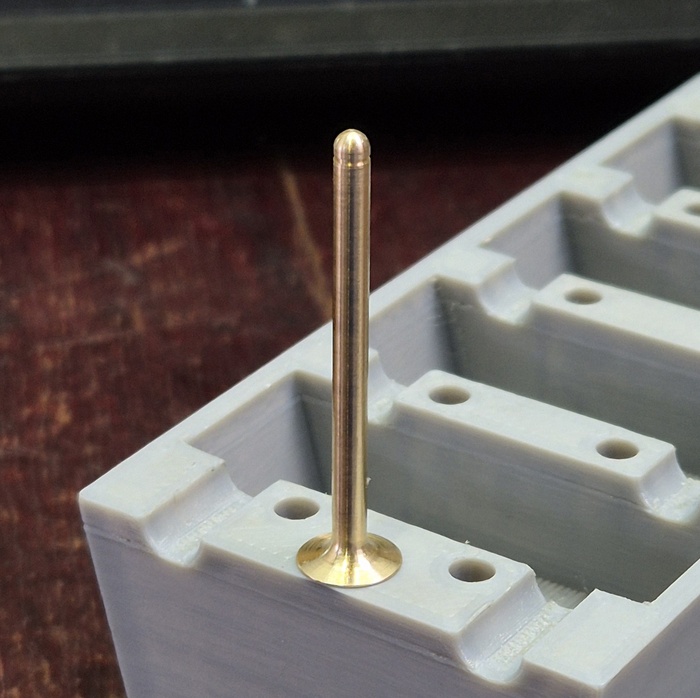

Очередь дошла до клапанов. Поскольку при печати головы получилась "лесенка", необходимо было притереть клапаны к седлу, чтобы они не сифонили. Чтобы не мучаться с абразивом я выточил клапан с ручкой и сделал ножом на нём насечки. Своего рода напильником я получил гладкие, хорошие сёдла

Собственно, клапан

Та самая ересь для обработки седла

Седло до и после обработки

Уже собрано всё в кучу. В головку запрессованы направляющие втулки, а снизу виден взявшийся из ниоткуда ролик-натяжитель

На этом этапе вся обработка закончена, нужно всё собрать и смазать трущиеся узлы в головке. Коленвал и всё что там к нему относится уже смазываются самостоятельно.

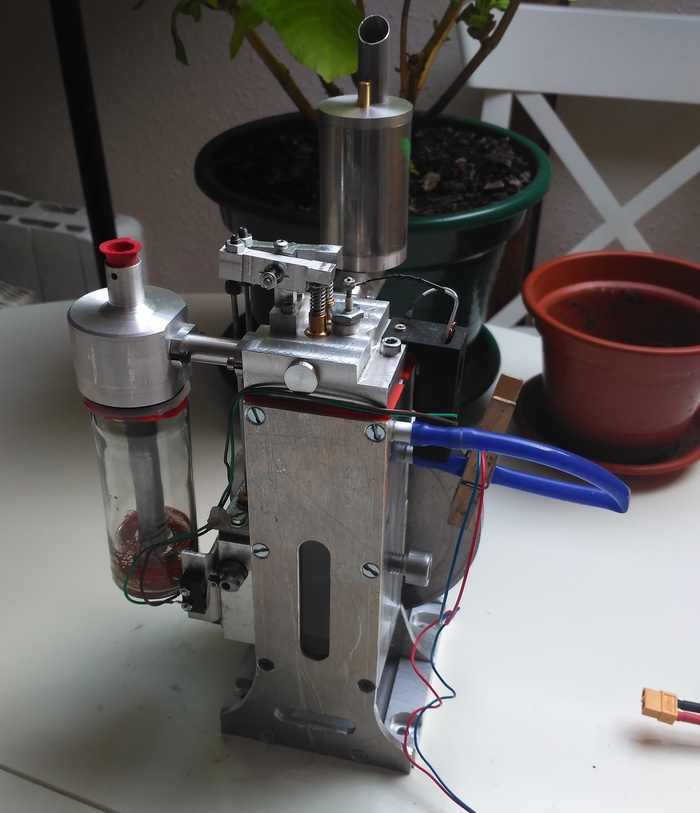

И, наконец, это всё поделие закончено.

Тут пока ещё всё сухое

На этом всё, кто до сюда добрался - молодец 🤝

Будет продолжение!

ОДК заявила о готовности выпускать двигатели для Ил-114-300

Объединённая двигателестроительная корпорация Ростеха (ОДК) сообщила о готовности к серийному производству и поставкам двигателей ТВ7-117СТ-01 для нового регионального самолёта Ил-114-300.

Двигатель был разработан и сертифицирован в 2022 году на петербургском предприятии «ОДК-Климов». С того времени он прошёл дополнительные испытания и доработки. По результатам этих работ его эксплуатационные характеристики были расширены, а назначенный ресурс — увеличен.

Важным этапом стал 2025 год, когда с двигателя были сняты последние эксплуатационные ограничения, включая запреты на использование реверса тяги и выполнение определённых манёвров. Это означает, что двигатель полностью готов к повседневной коммерческой эксплуатации в составе самолёта.

Параллельно с производством корпорация уже реализовала программу по организации сервисной поддержки двигателей на территории России, что является обязательным условием для начала серийных поставок авиакомпаниям.

Как дёрнуть так, чтобы не порвать

Хотел сделать мини-пост, но получилось, как всегда, на три страницы.

Спойлер для ЛЛ: холодный двигатель автомобилях с МКПП при запуске буксировкой нужно заводить на 4 или 5 передаче, а не на 1 или 2.

Тут у нас прошла волна морозов (а ещё одна волна на подходе), и я, прогуливаясь по двору, оказался свидетелем нашей обычной зимней забавы: пацаны пытаются завести свою вишнёвую девятку другим автомобилем с помощью буксировки. Способ, разумеется, рабочий. И разумеется, он справедлив только для МКПП. Но есть один маленький нюанс: в процессе такого запуска может порваться ремень ГРМ, и тогда простая операция по холодному пуску превратится в большой геморрой по ремонту двигателя.

Почему-то среди многих водителей бытует мнение, что если попытаться раскрутить ДВС на 1 или 2 передаче, то он от этого запустится лучше и увереннее. Но давайте-ка вспомним: какие обороты ДВС развивает при движении на 1 передаче со средне-дворовой скоростью в 20 км/ч? Это будет порядка 2.000 об/мин. А теперь давайте вспомним, с какой частотой раскручивается коленвал штатным стартером при запуске? Всего лишь 150-200 об/мин. Т.е. меньше в десять раз. В ДЕСЯТЬ, КАРЛ!

И если мороз сильный, и если ремень ГРМ не первой свежести, и если отпуск сцепления произойдёт достаточно резко, то мы получаем идеальную ситуацию для того, чтобы этот самый ремень порвался. Такое бывает не каждый раз. Но, как говорится: нет-нет, да и да!

Для пуска холодного ДВС шибко большие обороты не нужны. Во-первых (это, конечно, в большей степени относится к бензиновым моторам), горит не сам бензин, а его пары. На морозе бензин испаряется плохо, и чтобы обеспечить наличие паров бензина в цилиндрах, при пуске тупо увеличивают его количество (хоть какая-то часть да испарится). Для этого в инжекторах мозги увеличивают время открытия форсунок, а в карбюраторе перекрывается воздушная заслонка (вытягивается рукоятка "подсоса"). Если впрыскивать бензин в холодный цилиндр очень быстро (т.е. на больших оборотах), то он попросту не будет успевать испаряться, и лишь зальёт свечи.

Во-вторых, на холодном моторе система смазки находится не под давлением, и пока ещё не заполнена маслом. И если резко, "с нуля" запулить 2 тысячи оборотов, то первые пару секунд ГРМ, ЦПГ и КШМ будут работать на высоких оборотах без масла. Да, на валах и вкладышах после останова ДВС остаются небольшие масляные плёнки, которые не позволяют образоваться совсем "сухому" трению. Но а если автомобиль стоял неделю? Всё же будет лучше, если система смазки заполняется объёмом и давлением масла вместе с ростом оборотов, а не отставая от них.

В-третьих, когда водитель буксируемого а/м отпускает сцепление на 1-2 передаче, то буксирующий испытывает резкое тормозное усилие. Это эквивалентно тому, как если бы попытаться сдёрнуть с места а/м, который стоит на 1 передаче. Зимой дворовые дороги и так особой цепкостью покрытия не отличаются, а тут ещё сзади "якорь бросают"...

Ну и в-четвёртых, как уже говорилось изначально, есть риск обрыва холодного ремня ГРМ, который ещё не успел раскрутиться-разогреться, и обеспечить достаточную эластичность.

Так каким же будет алгоритм пуска холодного ДВС методом буксировки?

1) Посмотреть на термометр и в расширительный бачок. Если за бортом -30, а в бачке плавает лёд, то пуск лучше отложить - есть ненулевая вероятность того, что в помпе антифриз уже прихватило, и попытка пуска ДВС, возможно, приведёт к срезу зубьев ГРМ об замёрзшую помпу. Здравствуйте, товарищи клапаны! Здравствуйте, товарищи поршни! (На" вытковых" ДВС)

2) Включить зажигание и убедиться, что разблокировался руль, а также сработал бензонасос (по звуку), или начали работать свечи накала (в дизельном ДВС). Если акум сел в "ноль", то сколько ни буксируй такой а/м - это без толку, ибо электроника не работает при совсем низком напряжении, да и в карбюраторных ДВС при таком низком напряжении катушка не создаст хорошую искру. На дизелях не включатся свечи накала, и электронный привод рейки не сработает.

3) Выжать сцепление. При достижении тягачом устойчивой скорости 20 км/ч включить 5 передачу и начать плавно отпускать сцепление.

3.1) Двигатель не запустился? Тогда выжимаем сцепление, включаем 4 передачу, выжимаем газ в пол (на инжекторных ДВС), отпускаем сцепление, и через 7-10 секунд начинаем плавно отпускать педаль газа. При полностью выжатой педали газа активируется т.н. "режим продувки цилиндров", когда мозги не подают топливо в двигатель, и остатки лишнего бензина выветриваются из цилиндров. На карбюраторах лучше остановиться и просушить свечи вручную.

3.2) Всё равно не запускается, и мотор вообще не "схватывает"? Ну тогда насиловать его дальше не нужно. А нужно искать причину плохого пуска (искра, воздух, топливо, компрессия, метки, датчики и т.д.)

4) При устойчивых вспышках в цилиндрах выжать сцепление, коробку перевести в нейтраль, оповестить водителя тягача об остановке включением дальнего света или звукового сигнала.

Всем, разумеется, желаю только бодрых аккумуляторов и успешных запусков! Но если вдруг вы окажетесь в данной ситуации (в роли тягача или запускаемого), то помните про потенциальные риски.

З.Ы. Когда писал про ремень ГРМ, то хотел ещё добавить пару слов об одном старом мифе: мол, ставить на стоянку а/м с МКПП на 1 передаче вредно, ибо цепь/ремень вытягивается. Но, кажется, это немного другая тема. Если её нужно раскрыть - дайте знать.

ДВС своими руками

С довольно раннего детства меня преследовала идея создания чего-то самодвижущегося.

В детстве у меня было две мечты – стать инженером, сделать робота и сконструировать автомобиль. И, в целом, своего я достиг, но, как говорится, есть нюанс. Вернее несколько. Начну я, наверное, издалека. Когда-то я был совсем маленьким, во что сейчас верится с трудом, учитывая мой рост за два метра. Тогда игрушек у меня было довольно много, хотя из самодвижущихся имелись только «Планетоход» и заводные машинки. Планетоход пал моей жертвой, так как уже тогда мне очень хотелось узнать как он работает. Заводные машинки, наверное, тоже не выжили по тем же причинам, я не помню. Помню, что больше у меня ничего «самобеглого» не было, а хотелось. Один раз на параде черноморского флота, перед трибунами, где я сидел, выпустили модели кораблей, которые поразили меня тем, что могли использовать свою артиллерию. Они стреляли ракетами на манер римских свечей, что для меня тогда было совершенной фантастикой. Вероятно, именно тогда я начал увлекаться кораблями. Надо сказать, что увлечение находило поддержку. Мой дед по матери был капитаном подводной лодки, а после ходил в походы на шлюпках, воспитывая молодое поколение матросов. Мне купили несколько книжек по моделированию, и я стал кое-как разбираться в устройстве как парусников, так и вполне современных кораблей.

В одной из этих книг я наткнулся на раздел двигателей для моделей, в котором было упоминание о паровой машине ЦММЛ-К5, что меня тоже очень удивило, так как в ту до эпоху до интернета, мне в голову не могло прийти, что в небольшую модель можно уместить дышащего паром монстра, примером которого в моём городе был только паровоз ЭЛ бронепоезда «Железняков». С тех пор идея о паровой машине меня не покидала, хотя энтузиазм всякий раз угасал при мысли «а как её, собственно, сделать?». Ответ на этот вопрос дала мне советская книжка, которая попала ко мне значительно позже, уже в начале двухтысячных, называлась она «Самодельные электрические и паровые двигатели» за авторством Абрамова и Хлебникова. В этой книге описано как из спичек и желудей из гильз от револьвера «наган» или охотничьего ружья и других нехитрых материалов можно сделать вполне рабочую модель парового двигателя.

Что характерно, начинается книга с инструкции по изготовлению парового котла. Именно котёл, а не машина является самым сложным. Так было и для меня. Котёл нормально сделать так и не вышло. Мощности паяльника просто не хватало, чтобы хорошо пропаять швы, соединяющие консервную банку с необходимыми элементами. Что же до самой машины, то не найдя у себя гильз, я подумал, а почему бы не использовать готовые пары поршень-цилиндр? На ум сразу пришли шприцы. Одноразовые, разумеется, температуры не выдержат, а вот многоразовые – вполне, они как раз, так и стерилизуются. Было закуплено несколько образцов на местной барахолке и на базе одного, наиболее подходящего, а также маховика от магнитофона и трубок от антенны, был создан этот самогонный аппарат:

К сожалению, из-за неприятностей с текущим котлом, дальнейшего развития эта машина не получила, и тема самодельного двигателестроения была отложена на многие годы. Я отучился в университете, побывал в Британии, где впервые увидел паровые двигатели в работе, потом в Испании, где впервые покатался на паровозе. Однако, следующим двигателем оказалась вовсе не паровая машина.

Я никогда не задумывался всерьёз о постройке четырёхтактного мотора. Учась на специальности «Автомобильный транспорт», я познакомился с устройством этих агрегатов и представлял себе их сложность. Паровая машина была гораздо проще, поэтому моё сознание будоражили автомобили «Доббль» и самолёт братьев Беслер. Однако, когда я поступил в аспирантуру в Испании, на глаза мне попалось видео, в котором один товарищ переделал компрессор от холодильника в двигатель внутреннего сгорания.

Во мне мгновенно проснулась Фрекен Бок – «По телевизору показывают жуликов, ну чем я хуже?» И верно, я базировался в лаборатории, наполненной металлорежущими станками, к которым у меня вполне официально был доступ, и никто особо не спрашивал, а что я на них делаю. К этому так же стоит добавить, что в нашем универе было не очень бережное отношение к наличествующим вещам, поэтому в мусор иногда отправляли весьма хорошие штуки. А уж про обрезки и остатки от старых экспериментов и говорить не приходится. Поэтому в заготовках особой нужды я не испытывал.

Начал я с того, что определился с цилиндром. Я, опять же, решил использовать готовый, хотя, вероятно, мог бы и изготовить подходящий. Донором стал выброшенный нашими автогонщиками (университетской командой) успокоитель ремня от какого-то детища немецкого автопрома. Я распилил его на две части, одну из которых и приспособил для своего будущего мотора. Использовать поршень оттуда же не представлялось возможным, так как успокоитель ремня — это, по сути, газовая пружина и поршень там как в амортизаторе с отверстиями и клапанами. Поэтому поршень был выточен новый. Диаметр поршня был 20 мм и ход примерно 42 мм, что даёт нам рабочий объём 13 кубических сантиметров.

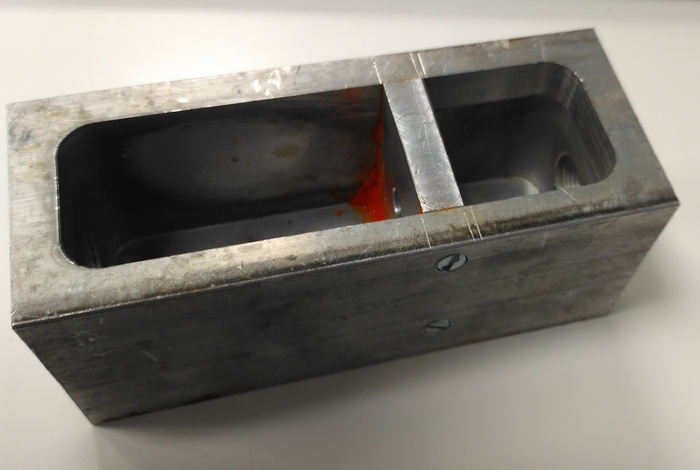

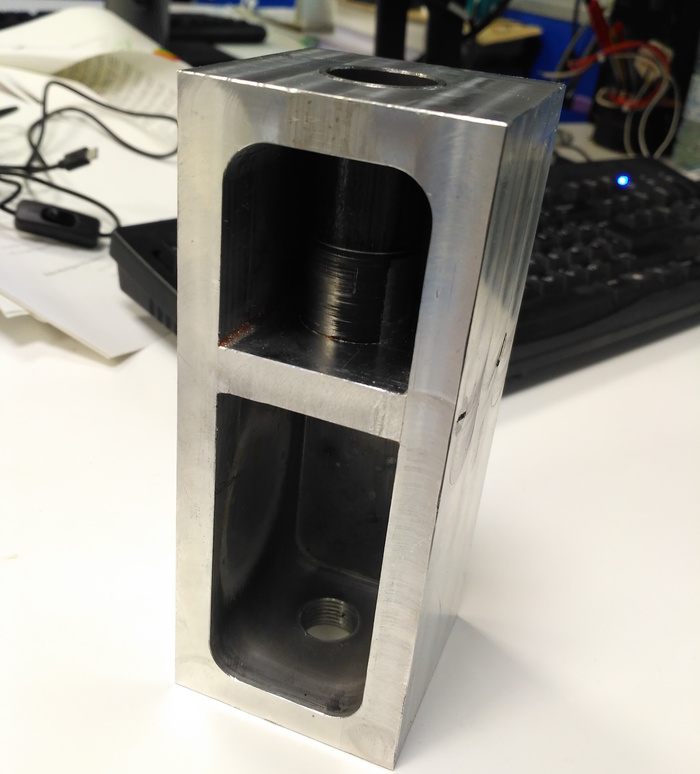

В качестве корпуса мотора было решено использовать непонятного назначения алюминиевую «бадью», фрезерованную кем-то из бруска 50х50 мм. С обоих сторон этой штуки были два отверстия с резьбами под какие-то штуцеры. По задумке, мотор должен был иметь водяное охлаждение, поэтому эту бадейку я разделил на две части перегородкой, которая разделяла картер с маслом и водяную рубашку цилиндра. Её я запрессовал и на всякий случай промазал герметиком, а также зафиксировал винтами по бокам. Заодно эта перегородка исполняла функцию и нижней опоры гильзы цилиндра. Отверстие под гильзу я сверлил и растачивал, когда перегородка уже была установлена, заодно ушло и одно отверстие от штуцера. После расточки, в корпус была запрессована гильза.

Следующим вопросом стал маховик. Дело в том, что обрезков алюминия в лаборатории хватало, а вот со стальными было туго. Но нашелся «лист», вернее плоский обрезок чугуна. Обрезок имел неравную толщину и необычную форму, поэтому, чтобы сделать из него маховик, я стал высверливать центральную, наиболее толстую, его часть.

Когда в руках у меня был обгрызанный кусок, я просверлил в его центре отверстие и запрессовал туда предварительно выточенную под диаметр отверстия ступицу, которую использовал для дальнейшей обработки маховика – придания ему формы правильного диска.

Было решено, что коленчатый вал будет иметь консольное закрепление, это сильно упрощало конструкцию. Подобное решение я впервые увидел на Yamaha Cute и мне оно очень понравилось тем, что мотор было просто разбирать. В связи с этим, сразу стало понятно, что двигатель должен иметь три опоры – переднюю, служащую так же крышкой картера и водяной рубашки; среднюю, фиксирующую подшипник коленвала со стороны картера и заднюю, в которой установлен второй подшипник коленвала. Опоры были вырезаны из обрезков алюминиевого листа, толщиной 4 мм по распечатанным шаблонам.

Опоры, зафиксированные на опорной плите. На передней крышке видно окно, через которое можно наблюдать уровень масла, а также работу кривошипно-шатунного механизма (которого тут, правда, ещё нет)

Потом пришло время изготовить коленвал и кривошипно-шайтанный шатунный механизм. Сам вал был прост – отдельно вал, отдельно щека и отдельно шатунная шейка. Всё делалось из обрезков и мусора.

Поршень выточен из прутка и профрезерован изнутри под шатун. Сбоку сняты лыски под стопорные кольца поршневого пальца. В качестве пальца взята направляющая каретки DVD привода, они очень твёрдые, имеют полированную поверхность и диаметр 3 мм, практически идеально для маленьких подшипников. Подшипников в шатуне, кстати, аж четыре штуки – два со стороны коленвала и два на пальце.

Кольца поршня — это отдельная проблема. По идее, они должны быть чугунные. Я уже не помню, почему я не стал их делать из того же листа, что и маховик. Возможно, потому что зажимать его в токарном станке было бы не за что (у маховика хоть была ступица), а может к тому моменту этот кусок уже был ликвидирован. Поэтому, первая попытка была изготовить кольцо из нержавеющей стали.

Однако, такое кольцо работать отказалось. Была идея попробовать сделать кольца из фторопласта, как в амортизаторах, но фторопласта в лаборатории не водилось. В итоге родилась мысль, что, поскольку мотор особенно нагруженным не будет, это же просто демонстрационная модель, то можно попробовать поставить внутрь обычное резиновое кольцо. Идея себя оправдала, такое кольцо проработало внутри мотора года четыре, после чего потребовалось его заменить, хотя вряд ли причиной был износ – мотор я запускал очень редко, больше времени он просто простаивал, так что, скорее всего это просто фактор времени.

Следующим шагом была головка цилиндра и газораспределительный механизм. Чтобы сделать головку, сначала пришлось изготовить самодельную примитивную однозубую фрезу, так как заводской нужного диаметра не было, как и четырёхкулачкового патрона, куда бы можно было зажать квадратную крышку цилиндра на токарном станке. Камера сгорания имела простую цилиндрическую форму, внутри должны были располагаться два клапана и свеча зажигания.

Клапана делались из двух частей – ножки и тарелки. Ножка – уже знакомая направляющая от каретки оптического привода; тарелка – нержавеющая сталь, напрессованная на ножку. Когда-то, кстати, клапана примерно так и делали, только, разумеется, сваривали вместо просто напрессовки, но я делал что мог. Предварительно угол клапана задавался на станке, а потом дошлифовывался на специальном приспособлении. На той же установке я попытался сделать и шарошку для сёдел с теми же углами, но толку вышло мало, увы.

Клапана, как и на настоящих моторах, надо было притереть. Проблема была в том, что пасты для этого у меня не было. Купить её в местных магазинах у меня не вышло (как-то не очень было в Бильбао с нормальными магазинами), а заказать онлайн я то ли пожлобился, то ли не помню что, но скорее всего это именно проделки жабы, семейный бюджет у нас тогда был ограничен. В общем, пасту делал сам из толчёного абразива, вроде бы из дремельных неармированных дисков и масла. Притереть удалось не сразу, но более-менее удалось. Сохранилось пара фоток процесса.

Газораспределительный механизм типичен для больших или старых моторов, например для ГАЗ 24. Привод распредвала – шестернёй, далее, через толкатели и коромысла движение передаётся на клапана. На такую систему, конечно, тратится некоторое довольно значительное количество мощности из-за того, что приходится всю эту массу ворочать. Но, тяжесть – это надёжно. Нет ремня, который порвётся и покалечит мотор, нет и громыхающей цепи. Шестерни практически бессмертны. У Волги, кстати, в этом плане вообще забавный мотор – даже если произойдёт немыслимое и в ГРМ что-то сломается, то клапана с поршнями не встретятся из огромного размера камер сгорания. В моём моторе примерно так же. Камера сгорания обеспечивает степень сжатия примерно 5, как на совсем древних движках, что вполне достаточно для работы, но объём её относительно большой, клапана находятся далеко от поршня и достать до него не могут.

Так вот, шестерни. Делительную головку я тогда ещё не доделал, поэтому выбирал из того, что было. А были какие-то пластиковые шестерни от принтеров и DVD магнитофонов. Самое важное было найти передаточное число 1:2, ну и чтобы размер был подходящий. Нашлось две пары, из которых после прикидки осталась одна. Шестерни были подогнаны по диаметрам и установлены на место.

Далее дорисовываем остальную сову, в смысле ГРМ. На самом деле – ничего особенно сложного, нужны только коромысла, толкатели и то место, где будет распредвал.

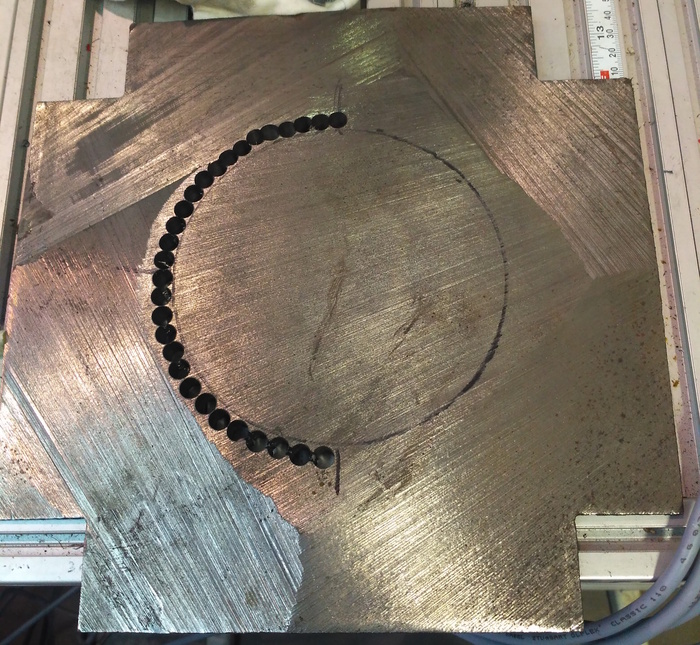

А вот распредвал я сделал хитрым. Поскольку я не располагал возможностью сделать его цельной деталью и не был вполне уверен в том, что смогу сразу правильно сделать конфигурацию кулачков, то сами кулачки были изготовлены отдельно от вала. Всего их было три штуки: по одному на клапан и зажигание. Чтобы сделать их одинаковыми я применил метод копирования, распечатал мастер-модель на 3Д принтере, выточил заготовки на токарном станке и на точиле, при помощи нехитрой приспособы, скопировал.

Установка для изготовления кулачков. Механизм копирования прост – прижимаешь мастер-модель к упору и вращаешь вал на котором закреплены оба кулачка. Мастер-модель видно плохо, т.к. она из чёрного пластика, но она там есть, уж поверьте

Кулачки я в итоге выставлял по методичке нашей кафедры «Автомобильный Транспорт» тогда ещё СевНТУ. Только с зажиганием игрался немного. Лучшие результаты мотор показал с поздним зажиганием, немного позже ВМТ. Теперь опять дорисовываем сову и получаем вот такую первичную конфигурацию мотора:

Пожалуй, объясню по недостающим фотографиям. В левой части мотора виден карбюратор, он – испарительного типа а-ля «бульбулятор». Что-то на подобии стояло, например, в автомобиле Бенца. В карбюраторе такой системы воздух проходит через слой жидкого топлива в виде пузырей и уносит его пары с собой. По какой-то не вполне ясной причине мой мотор отказывается работать с распылительными типами карбюраторов. При тестах выяснилась следующая неприятность – при попытке запуска двигателя с распылительным карбюратором, происходит пара вспышек после чего катастрофически падает компрессия из-за прекращения нормальной работы впускного клапана. Почему-то, когда он намокает, то перестаёт работать. Так вот «бульбулятор» эту проблему как раз решает, так как в мотор приходит сухая смесь, а не в виде мельчайших капель, которые просто не успевают испариться. Это, конечно, костыль. У других людей распылительные карбюраторы прекрасно работают, но в чём дело конкретно тут выяснить у меня так и не вышло.

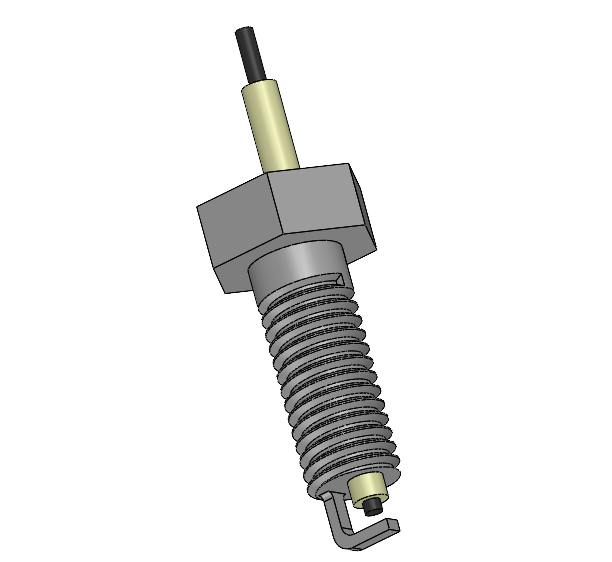

Вернёмся, однако, к новым элементам на фото. Видно, что добавился глушитель, он самый примитивный, просто банка наполненная титановой (без особого умысла, просто в цеху была сливная титановая стружка) стружкой. Не то чтобы такая конструкция была особенно эффективной, но звук несколько тише. Так же можно заметить свечу и модуль зажигания в самодельном корпусе. Это были первые и самые неудачные элементы системы зажигания. Свеча была изготовлена из болта М8, просверленного насквозь с небольшим эксцентриситетом относительно его продольной оси. Эксцентриситет по задумке был нужен для удаления центрального электрода от электрода массы. Электрод массы в этой конструкции свечи вырезался из самого тела болта. В отверстие пропущен изолятор – тефлоновая трубка для 3Д принтеров. Затем внутрь изолятора плотно вставлялся железный центральный электрод подходящего диаметра. Всё бы было хорошо, но изолятор этой системы постоянно прогорал, и искра перемещалась в место прогара.

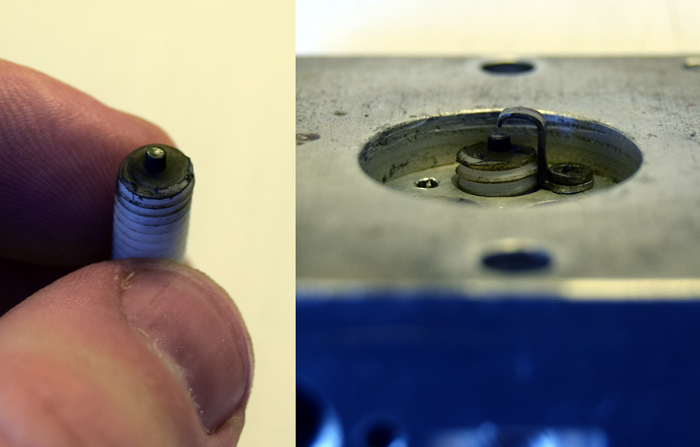

Вторая итерация свечи работала значительно лучше. Это по сути просто был тефлоновый стержень с нарезанной резьбой М8 и центральным электродом. В такой конструкции боковой электрод пришлось крепить к головке цилиндра.

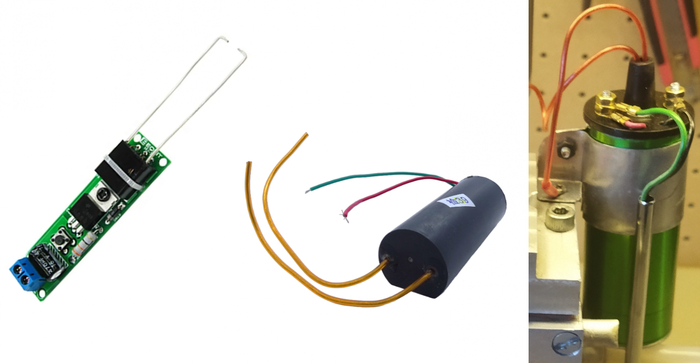

Модуль зажигания же просто был очень ненадёжен и тоже всё время горел. У этих модулей чрезвычайно хилые трансформаторы, а искра выходит слабая и иногда не справляется с поджогом смеси.

Слева – плохой высоковольтный модуль; по центру – модуль для шокеров; справа - он же, установленный в корпус а-ля катушка зажигания

Чуть позже я стал использовать модули для шокеров с встроенным умножителем напряжения. Эти ещё ни разу меня не подвели, а искру выдают гораздо более мощную.

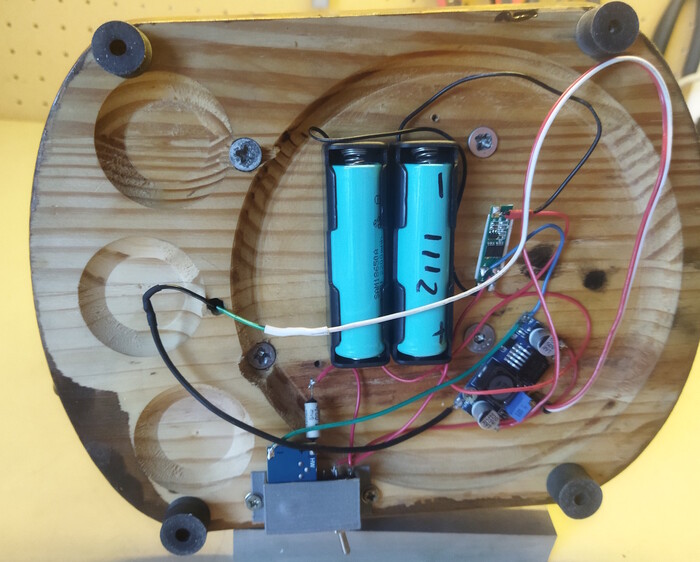

В силу особенностей этих модулей, зажигание у меня получилось контактным наоборот, то есть питание модуля идёт замыканием, а не размыканием. На фотках был виден концевик, на который давит кулачок, ответственный за момент зажигания. Не идеально, но он справляется. Остальная электрическая схема довольно проста. В моих первых тестах я просто запитывал модуль через этот концевик от одной литиевой ячейки (4,2 В). Далее я пришёл к выводу, что стабильные 5 В лучше для питания модуля и перешёл на питание от двух ячеек через понижающий dc-dc преобразователь. Соответственно, чтобы заряжать эти ячейки от USB я использовал dc-dc повышайку. Всю эту ерунду можно видеть на фото ниже.

Но это было потом, а сначала я попытался запустить двигатель как он был (хронологически этот запуск был даже до последнего фото):

Тут мотор, конечно, полуживой. Изначально я не планировал использовать бензин в качестве топлива и заливал внутрь этиловый 96% спирт. Он довольно скверно испарялся и для более-менее приличной работы карбюратор надо было прогревать зажигалкой. Видео первого запуска было снято летом в самой жаркой комнате дома, думаю, только поэтому вообще получилось завести мотор хоть как-то. Впоследствии я стал запускать мотор на бензине для зажигалок. Кроме этого, выяснилось, что нормальная работа мотора возможна только при почти полностью закрытом доступе воздуха в карбюратор. Что, собственно, неплохо видно на следующем видео, где я закрываю входное отверстие пальцем.

Собственно, у этого двигателя дросселя вообще нет. То, что я установил впоследствии на вход карбюратора не регулирует обороты, а просто позволяет мотору в принципе запускаться. Во втором двигателе, изготовленном мною позднее, дроссель стоит между карбюратором и мотором и работает правильно. Кроме этого, пришлось установить защиту от обратной вспышки. Время от времени на высоких оборотах пламя проскакивало обратно в карбюратор. Вероятно, смесь не успевала сгореть полностью на высоких частотах вращения, по идее, исправить это должен был бы регулятор угла опережения зажигания, но у меня такого не предусмотрено конструкцией. Так вот, эта самая вспышка создавала сильное избыточное давление в довольно объёмном карбюраторе, заполненном парами топлива. Давление это, в свою очередь, стремилось разорвать стенки (чего слава богу не произошло), ну или на худой конец выстрелить вверх топливом (слава богу не горящим, а то было бы очень весело). Вот и пришла в голову идея сделать автоматический клапан на входе, открываемый разрежением, но запираемый избыточным давлением, а чтобы газы при вспышке нашли-таки выход, в крышке сосуда было просверлено небольшое отверстие, к которому прижимался кусок силикона, формируя, таким образом, ещё один клапан. Система работала, но иногда этот кусок силикона улетал весьма далеко, так как надёжного крепления у него организовано не было.

В целом, мотор оказался весьма капризным детищем, которое, хотя и работало, но не слишком хорошо. Были постоянные проблемы то с зажиганием, то с компрессией, то с топливной смесью, да и толком не реализованное водяное охлаждение так же пару раз давало течь. Всё это привело меня к мысли, что можно было бы переработать конструкцию и попробовать изготовить другой мотор, воздушного охлаждения, на базе того второго обрезка того успокоителя. Эта вторая попытка потянула за собой изготовление не только мотора, но и четырёхступенчатой коробки передач, заднего моста, рамы и вообще остального автомобиля вокруг. Но это уже другая история.

Надеюсь, вы не заскучали.

Автор текста: dio_eraclea

Написано при поддержке Timeweb Cloud ↩

Больше интересных статей и новостей в нашем блоге на Хабре и телеграм-канале

Реклама ООО «ТАЙМВЭБ.КЛАУД», ИНН: 7810945525

Новый тяжелый отечественный грузовик БАЗ. Рассматриваем в подробностях (фото+видео)

Ну вот и дождались, когда Брянский Автомобильный Завод (БАЗ) решил взяться за конверсию и порадовать россиян новым тяжелым грузовиком. Если кто не знает, то БАЗ производил внедорожные шасси повышенной проходимости для военной техники начиная с 1958 года. И вот 2024 году был представлен гражданский грузовик БАЗ, который будут собирать на бывшем заводе МАН под Питером. Удалось рассмотреть технику со всех сторон на выставке КомТранс 2024 в декабре на Красной Пресне (Экспоцентр).

Могу с уверенностью сказать, это лучшее, что создал наш автопром за последнее время. Никакого Китая, только российские и белорусские поставщики комплектующих.

Мощный, полноприводный, универсальный грузовик, созданный конструкторами военного концерна Алмаз-Антей. Используя наработки для военных шасси Брянского автомобильного завода, российские инженеры разработали и создали модульный грузовик повышенной проходимости, который оптимально подойдет для работы в различных областях промышленности, строительства, нефте и газодобычи.

Производство грузовиков налажено в Питере, на заводе, где раньше велась сборка, ушедших марок MAN и Scania. Так что и здесь импортозамещение прошло успешно.

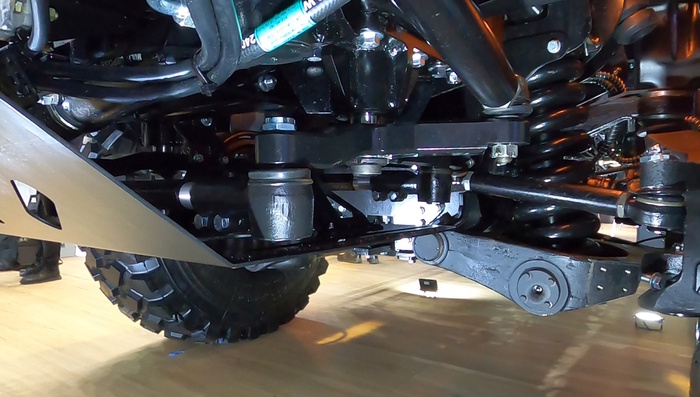

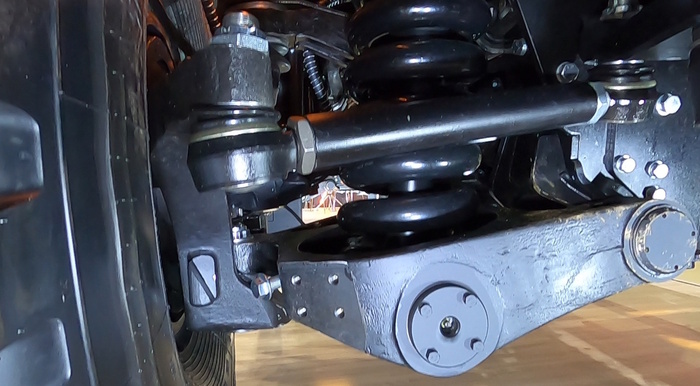

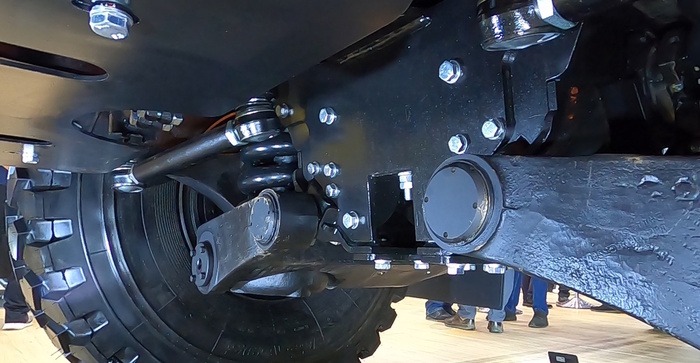

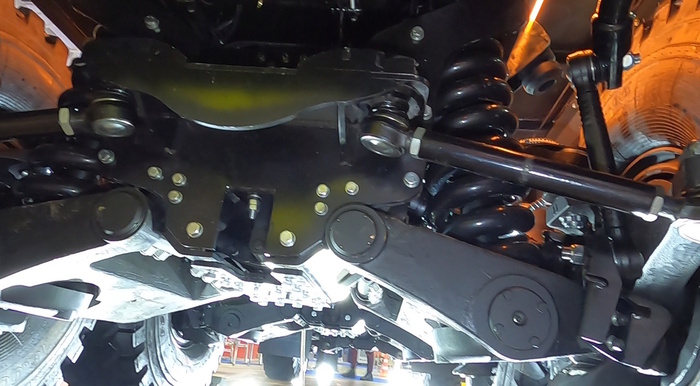

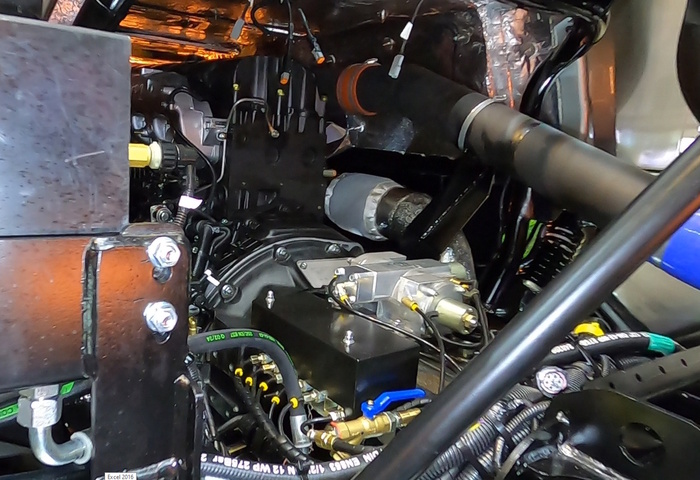

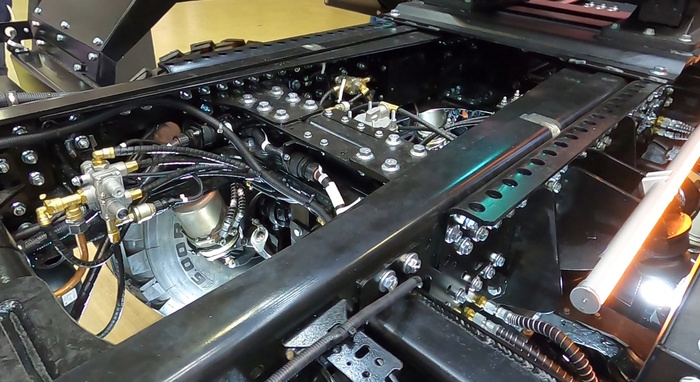

Конструктивно, здесь установлено уникальное полноприводное шасси. Подвеска полностью независимая, рычажная, пружинная, то есть никаких рессор. В основе грузовика, крепкая рама, созданная на белорусском Кузнечном заводе тяжелых штамповок. Лонжероны перфорированные, с шагом перфорации в 50 мм, что дает возможность в широком диапазоне варьировать величину колесной базы. То есть по желанию заказчика можно делать машины разной длины и компоновки.

Грузовик может иметь от 3 до 6 ведущих осей. Каждая ось рассчитана на нагрузку в 12 тонн. Причем передняя ось тоже. Оси грузовика являются унифицированными конструкциями: центральные редукторы переднего и заднего моста одни и те же. Для всех осей одинаковы и бортовые редукторы с планетарной передачей. То есть полное единообразие всех элементов трансмиссии.

Таким образом, при необходимости, можно взять среднюю ось, поставить ее за вторым мостом и получить автомобиль с колесной формулой 8Х8. Если нужен грузовик 4Х4? Достаточно убрать лишние оси и всё будет работать. Сами оси грузовика могут быть взаимозаменяемы, поэтому ремонт можно проводить практически в полевых условиях. По крайней мере, так заявляют разработчики. Хотя конструктивно подвеска, здесь на порядок сложнее, чем у того же КАМАЗ или УРАЛ.

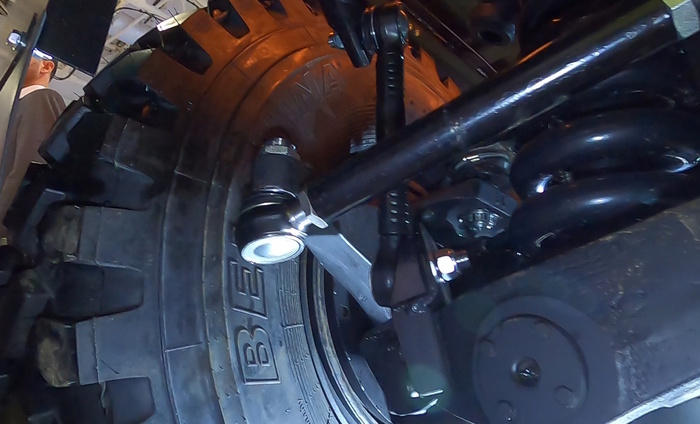

Важно и то, что все оси могут быть управляемыми. Модификации с полноуправляемым шасси идеальны для перемещения грузовика на ограниченном пространстве. Доступен будет, как крабовый ход, так и движение след в след.

Что касается деталей и комплектующих, из которых собирают новый грузовик БАЗ. Удалось раздобыть некоторую информацию. Например, группа компаний РОСТАР, которая давно производит запчасти для отечественных и иностранных грузовиков, поставляет для этой техники следующий перечень комплектующих: главный цилиндр сцепления, наконечники тяг, опоры силового агрегата, опоры под коробку передач, шаровые опоры, привод переключения коробки передач, гидрозамки, тяги стабилизаторов и другие детали.

Поставку раздаточных коробок обеспечивает компания «Специальные трансмиссии» из Набережных Челнов, а карданные валы для большегрузов БАЗ изготавливает московская компания «Еврокардан». Кстати, резина здесь опять же белорусского производства. Это видно невооруженным глазом.

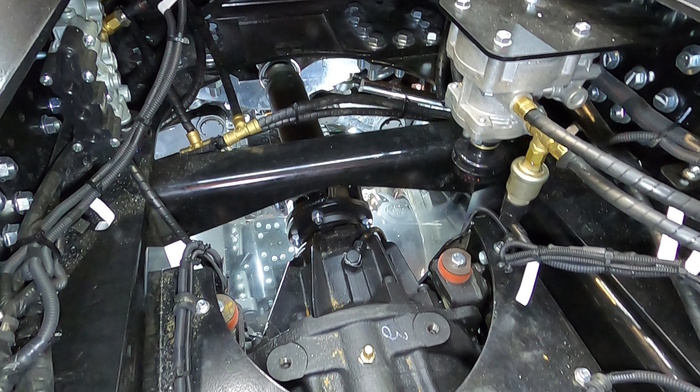

Что касается двигателя, то под кабиной установлен ярославский турбодизель ЯМЗ-653. Это рядный 6-цилиндровый турбодизель рабочим объемом чуть более 11 литров. Мощность составляет всего 367 л.с., однако, крутящий момент имеет очень внушительный показатель в 1800 Нм. Масса двигателя 970 килограмм. Заявленный моторесурс, до капитального ремонта, 1 миллион километров.

Коробка передач для грузовика БАЗ приходит также из Ярославля. С предприятия "Автодизель". Трансмиссия под индексом ЯМЗ-1909 представляет собой механический агрегат с 9-ю передачами. 9-ступенчатая механика идет с двухдиапазонным планетарным демультипликатором, с синхронизаторами на всех передачах, кроме первой передачи и заднего хода.

Особенность этой механики в возможности переваривать до 1900 Нм крутящего момента. В корпусе коробки передач предусмотрены возможности подключения вала отбора мощности. Масса коробки передач составляет 370 килограмм. При проектировании машины пришлось несколько раз передвигать силовой агрегат, чтобы выбрать оптимальное положение.

Если с ходовой частью, двигателем и трансмиссией все понятно. То что с кабиной? Кстати, она здесь тоже необычная и делается по интересной технологии. Все кабины грузовиков БАЗ собираются на основе стального каркаса и пластиковых панелей.

Стальные каркасы кабин производят непосредственно на бывшем заводе МАН и обшивают пластиком, который поставляют сторонние производители. Высококачественные пластмассовые панели завод получает от челябинского предприятия «Урал-Полимер» и из Минска, с завода «Универсальная мобильность».

Кабины будут представлены в пяти вариантах, в зависимости от типа надстройки и назначения автомобиля. Базовая кабина в стандартном исполнении, без спального места. Три других варианта кабин — с низкой, средней или высокой крышей отличаются по длине, располагая одним или двумя спальными местами.

Центральная часть панели приборов развернута в сторону водителя. На небольшой жидкокристаллический дисплей, выводятся основные параметры (пробег, расход топлива и прочие данные), а также ошибки, диагностируемые электронными блоками. Предусмотрен климат-контроль и USB-разъемы для питания дополнительных приборов, которые нужны водителю в работе и на отдыхе.

Сиденья предлагаются двух типов: с выделенным или интегрированным подголовником. Первый тип относится к более дешевой комплектации и отлично подойдет для поездок с небольшим плечом.

При этом оба варианта, как водительского, так и пассажирского сидений, регулируемые, с пневматическим подрессориванием и электроподогревом. Сама кабина БАЗ снабжена двумя цилиндрами подъема, что исключает ее перекос. Вся оптика на серийных грузовиках будет только светодиодной.

Смотрится все основательно и солидно. Мне техника очень понравилась. Не знаю, как она будет в эксплуатации, но выглядит вполне добротно. Уже известен, примерный объем, выпуска новых отечественных грузовиков БАЗ. Проектная мощность бывшего завода МАН, который теперь называется "Романов", около 2000 тысяч грузовиков в год.

Как думаете, есть ли перспективы у данного грузовика? Пишите комментарии, обсудим.

Оригинал статьи

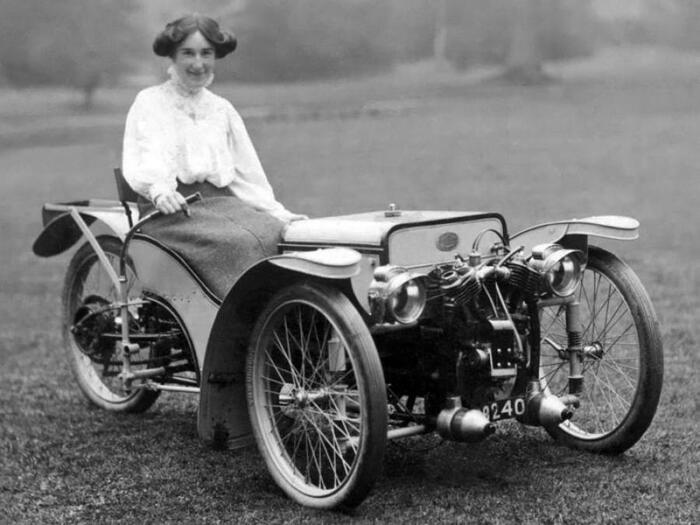

Трёхколёсные автомобили Morgan

Из-за особенностей законодательства в Великобритании приобрели определённую популярность трёхколёсные транспортные средства. Не смотря на то что внешне они напоминают автомобили регистрируют их как мотоциклы, что даёт определённые преимущества в налогооблажении.

Среди прочих производством трициклов занималась известная своими спортивными автомобилями Morgan Motor Company.

Даже самый первый автомобиль произведённый этой фирмой был трицикл. Он назывался Morgan Runabout, имел двух-цилиндровый V-образный двигатель мощностью 7 л.с., раму и переднюю независимую подвеску.

Следующей популярной моделью трициклов у компании стал Morgan F-Series 3-Wheeler. ОН выпускался с середины 30-х годов и продержался в производстве до 1952г. Была двух местная версия, четырёх местная, а так же спортивная F Super с изменённой внешностью.

Трицикл оснащался двигателем Ford мощностью 8 или 10 сил.

Затем у компании был длительный перерыв в производстве трёхколёсников вплоть до 2011 когда на Женевском автосалоне показали новую модель Morgan 3-Wheeler.

Новая модель была оснащена V-образным двигателем рабочим объёмом почти два литра и 5-ти ступенчатой МКПП от Mazda.

По заявлениям Morgan машина весила 550 кг., разгонялась до 60 миль в час (97км/ч) за 4,5 секунды и имела максималку в 185 км/ч.

В 2021 году компания заявила об окончании производства Morgan F-Series 3-Wheeler. Но на этом история трёхколёсников фирмы Morgan не прекратилось. На смену ему пришла модель Morgan Super 3.

Новая модель более устойчивая и безопасная. Двигатель рабочим объемом 1432 куб.см спрятался под капот, разгон до сотни составляет 7 секунд, а максимальная скорость составляет 209 км/ч.

Автобус Икарус. На какую конечную он ушёл?

Его появление на остановке было событием. Я стоял еще мальцом и думал тогда: "Хорошо, что не ЛиАЗ!" Ведь в сравнении со "скотовозом", "Икарус" был посланцем Небес.

Сначала шум дизеля, потом запах солярки и старого поролона. Яркая, как реклама апельсинового сока, окраска. И, наконец, сам он — огромный и современный, похожий на авиалайнер, от которого отрезали крылья и поставили на колеса.

Его история началась в социалистическом лагере, где у каждой страны была своя специализация. Венгрия, благодаря заводу Ikarus в Будапеште, стала "автобусной державой".

Модели 260, 280, а позже знаменитые сочлененные "гармошки" 280-й серии были не просто закуплены СССР, они стали кровеносной системой его городов. Их дизайн, созданный в конце 1960-х, казался пришельцем из будущего. Огромные панорамные стекла, массивные бамперы. Для советского человека, привыкшего к угловатым ЛиАЗам и ПАЗикам, "Икарус" был окном в другую эстетику — почти западную, но доступную здесь и сейчас.

А внутри. Специфический скрип обивки сидений, обтянутых кожзаменителем. Ритмичный гул дизеля Raba, который чувствовался всем телом.

И главное — та самая поворотная площадка с круглой платформой под ногами и резиновыми шторками "специальной" гармошки по сторонам. Она делили прямо и косвенно салон автобуса на две половины.

Его слабости были обратной стороной его величия. Он был прожорлив, сложен в ремонте, а его кузов гнил с достаточной скоростью. Систему отопления салона часто отключали в угоду ремонтопригодности в автоколонне. И зимой он был насквозь промерзший.

Но он был лучшим. Лучшим на междугородных трассах, где его мягкая подвеска давала ощутимые преимущества. Лучшим в городской толчее, где его вместимость спасала ситуацию. Он был и аэропортовым экспрессом и главным героем школьных экскурсий.

Конечная остановка для всей этой легенды наступила тихо и закономерно. Распад СССР, смена экономических связей, появление новых, более экономичных и комфортных автобусов Mercedes и Scania. Выход обновленных отечественных городских моделей автобусов.

Завод Ikarus, лишившись гигантского рынка, не выжил в новой реальности. Производство классических моделей остановилось. Старые "Икарусы" доживали свой век на окраинных маршрутах, пока их не отправляли на металлолом.

Но они не исчезли совсем. Некоторые стали ностальгическими кафе на колесах. Другие — музейными экспонатами. А главное, они остались в памяти целых поколений как запах детства, звуки юности и образ той общей дороги, по которой ехала огромная, шумная и наивная страна.

"Икарус" ушел не на свалку. Он уехал в миф. И это, пожалуй, лучшая конечная для любого настоящего героя.

Читать о драмах техники в телеграм