Мне такой домой надо)

на Али, на Яндекс Маркете, взято с телеги Интересный Маркетплейс, там много интересного

Реклама: АЛИБАБА КОМ (РУ) ИНН 7703380158

Дон Пылеоне

Недавно такое случилось, вы не поверите!

Работали как обычно, пропускали ковры перед стиркой через пылевыбивальную машину. Чувствуем - не идёт дело. Ковры зажёвывает, как в старом принтере. Явно чьи-то злые проделки... Взяли мы тогда хлопушки, которыми ещё наши деды ковры выбивали и давай по ковру бить. Результат получили сразу - его запечатлел наш фотокорреспондент.

Кто же это? А это покровитель всех пылевых клещей и аллергенов - Дон Пылеоне. Спрятался в пылевыбивалке и заблокировал нам работу. Следите за развитием событий. Расскажем, чем дело обернулось.

Как мы на своём производстве начали измерять работу оборудования «детскими игрушками»

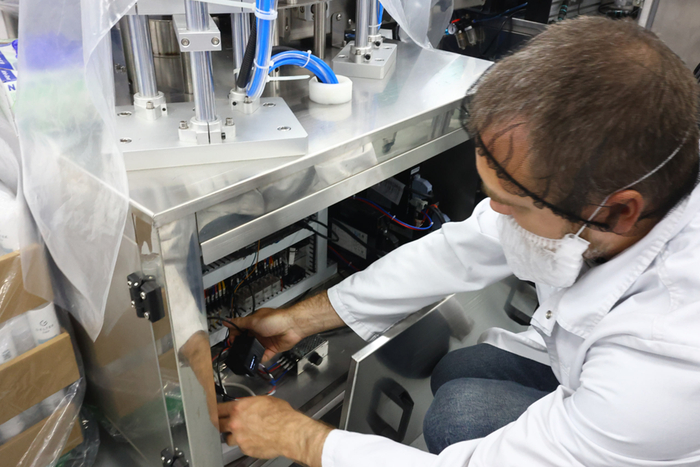

Мы тут проходим все стадии — от советского НИИ (у нас было производство в начале 90-х: мы бывшая лаборатория НИИ полимеров) до современного производства. Сейчас вот снимаем данные работы оборудования в режиме реального времени.

Первое, что мы производили, — это гели для УЗИ и ЭКГ для всей нашей страны и соседних. Это всё видно на глаз: просто реактор стоит, гудит — работает. Закончил — вынул продукт, заложил сырьё, ещё цикл. Иногда надо мыть, иногда — обслуживать.

К 2010 году мы стали делать очень много медизделий. К 2015-му — ещё и косметику, нарабатывали производственную базу.

Начали мы с отличной лаборатории и науки и стали собирать и тестировать продукты. Производством занимались по остаточному принципу: оно никогда не было плотно загружено.

Сначала мы решали вопрос с поставками, потому что стабильное сырьё — это боль. Особенно после 2022 года.

Решили.

Потом с прицелом на рост начали строить свой завод недалеко от Москвы, а пока строили, производственных площадей стало настолько мало, что даже переход на три смены не всегда спасает.

Теперь вот занимаемся переделками производства.

В общем, мы не всегда точно знаем реальную загрузку оборудования. Сейчас собираем статистику загруженности через 1С, но данные заполняются вручную.

К примеру, запустили процесс в 8:49, закончили в 12:14, но эти данные могут отличаться от реальных. То оператора, идущего отмечаться, по пути отвлекли, то ещё какие-то нюансы. А бездушные логгеры передают информацию в режиме реального времени, и если оборудование остановилось более чем на пять минут, мы видим, что включилась пауза.

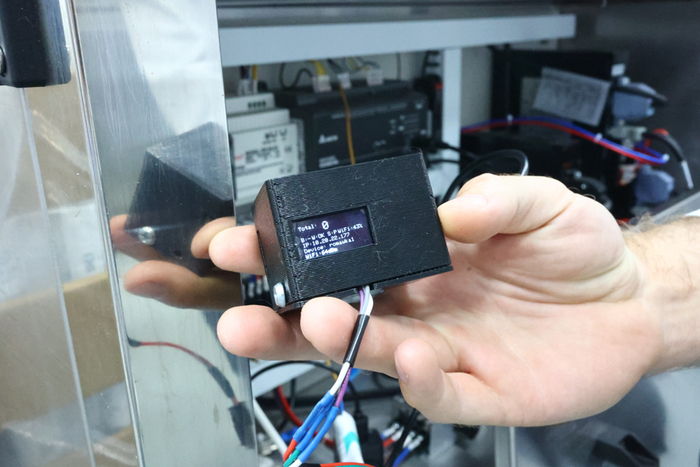

Сейчас нам нужны самые основные данные. Для этого инженеры собрали систему на базе Arduino (это такой конструктор для любительской робототехники). А корпус напечатали на 3D-принтере. Выглядит это как простая коробочка, которая соединяется с оборудованием. Но внутри всё серьезно: подключается к Wi-Fi, считает каждый выпущенный флакон, показывает производительность в минуту, в реальном времени шлёт отчёты на сервер.

Главный плюс такой самоделки — код можно переписывать под новые задачи хоть каждые пять минут. Выглядит это как детское увлечение, но работает отлично.

Почему, собственно, мы устроили клуб очумелых ручек, а не купили готовое? Потому что дёшево и сердито. Когда только прощупываешь почву, вкидывать миллионы — не самая хорошая бизнес-модель.

Пока вот так.

А если вам интересно, как мы разрабатываем новые средства, или вы хотите с нами пообщаться, то заглядывайте в телеграм-канал с хрониками нашей уютной лаборатории.

Реклама ООО «Гельтек-Медика», ИНН 7729523682 Erid 2Ranym4jPEz

Лазерный станок CO2 не режет, а нервно курит в сторонке: топ-8 косяков оператора ЧПУ, которые гробят оборудование

Привет, Пикабу! Это мой первый пост в качестве специалиста в лазерной резке и я, хотя специализируюсь на лазерной резке металла, решил начать с общих ошибок операторов ЧПУ станков по лазерной резке. Приятного прочтения.

Мой личный опыт в лазерной резке станками CO2 8 лет, по моим наблюдениям около 80%-90% всех поломок и кривых резов это не «бракованная железяка», а классические грабли, на которые наступают и новички, и иногда бывалые. По сути, это типичные основные ошибки. Но перед тем как разбирать ошибки операторов и специально для любителей залипательных видео я приложу моё видео по лазерной сварке, хоть и не ЧПУ, но тоже красиво :)

А теперь давайте разберем эти вечные ляпы, чтобы ваша машинка жила долго и счастливо, а вы не тратили деньги на новые трубки и линзы. Поехали, но без скучного, обещаю.

1. Безопасность? А, ну да, про это же...

Всё начинается с банального. Работа на лазерном станке с открытой крышкой «чтобы лучше видеть» это как смотреть прямо на сварку. Луч невидимый, а сетчатку спалить можно запросто. Но главный враг — не лазер, а то, что вы в него суёте.

Классика жанра: ПВХ, тефлон, резина потолще. Резать их — не просто «нельзя». Это значит запустить в цех химическую атаку. Хлористый водород из того же пластика за пару часов проест всё, что можно, включая дорогущую оптику и направляющие. И да, ваши лёгкие тоже скажут «спасибо». Вытяжка и заземление — не для галочки, а чтобы вы и станок остались живы-здоровы. Правильная эксплуатация лазерного оборудования начинается именно с этого.

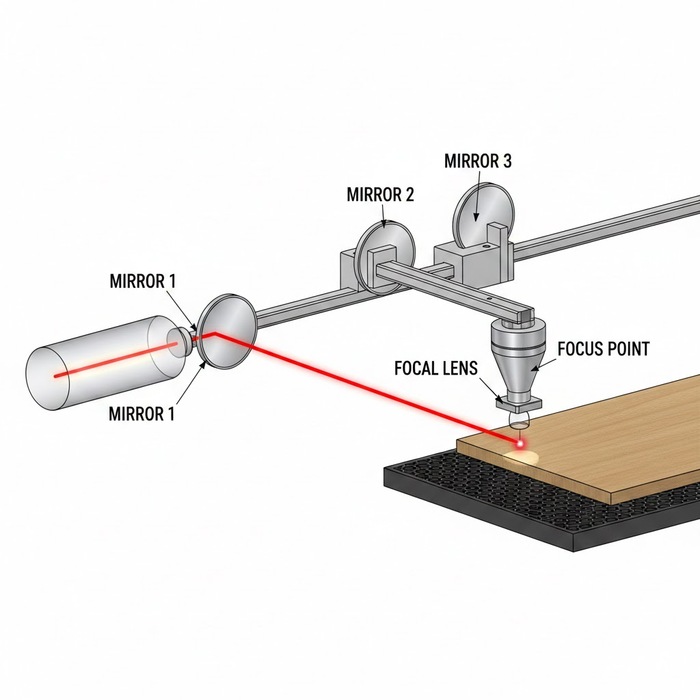

2. Оптика сбилась, или «Почему мой лазерный резак для фанеры выдаёт кривой шов»

Картинка не моя. Но полезная.

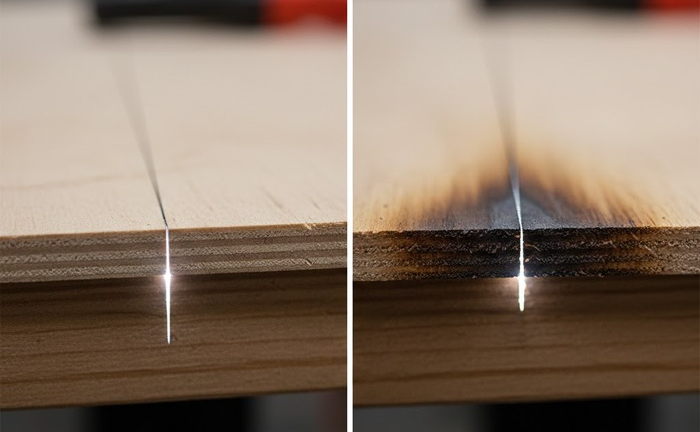

Лазер это, по сути, свет. А свет любит точность. Если юстировка зеркал хромает, луч начинает тыкаться как пьяный в тёмной комнате, теряет мощь и греет всё, кроме нужного места. Результат — обугленные края и кривые линии.

А ещё есть фокусное расстояние. Многие думают: «Ну +/- пару миллиметров, чё такого». Всё! Фокус это святое. Не попал, вместо тонкого, как лезвие, реза получаешь широкую обожжённую канаву. Настройка лазерного станка по шаблону (он в комплекте обычно валяется) — 5 минут дела, а экономия нервов и материалов — колоссальная.

3. Охлаждение: ведро с водой vs. суровый чиллер

Сердце станка — стеклянная лазерная трубка. Она, как спортсмен на марафоне, греется. И её надо грамотно охлаждать. Ведро с водой — это для теста на 10 минут, не больше. Вода греется, эффективность падает, а внутри трубки начинается деградация газа и микротрещины. Короче, пиши пропало.

Решение — чиллер (типа CW 5000). Он основа надежной системы охлаждения. Он не просто гоняет воду, а держит стабильную температуру (до 25°C — идеал). И датчик потока в нём штука полезная: если насос сдох, он лазер отключит и спасёт трубку от мгновенного суицида.

4. «Да зачем мне этот шумный компрессор?!» — сказал оператор и купил новую линзу.

Очень частая ошибка оператора ЧПУ. Воздух от компрессора не просто «пыль сдувать». Он:

Выдувает из зоны реза продукты горения (чтоб не горело и рез был чистым).

Создаёт давление в сопле, не давая копоти и продуктам резки осесть на линзе.

Линза в нагаре это как солнцезащитные очки в грязи. Она греется, трескается и требует дорогой замены. Вывод: без обдува не работать. Точка.

5. Механика: «Ой, а что это у меня круги овальные?»

Управление лазерным ЧПУ это ещё и про механику. Если ремни ослабли — будет люфт и овалы вместо кругов. Если перетянуты — моторы будут надрываться и «ронять» шаги на скорости.

Простой тест: выключите моторы и попробуйте рукой подвинуть каретку. Ход должен быть плавным, без заеданий. И да, проверьте, как закреплена линза в держателе. Если болтается о чёткой гравировке можно забыть.

6. Файлы: «Дизайнер накосячил» — любимая отмазка оператора

А часто косяк в подготовке. Дублирующиеся контуры (станок режет два раза по одному месту), неправильный порядок резки... Классика: если сначала вырезать внешний контур детали, а потом пытаться гравировать внутри, эта деталь может сдвинуться или вовсе выпасть. Всё пойдёт крахом.

Правило простое: Сначала гравировка внутри, потом резка внутренних отверстий, и только в самом конце внешний контур. И проверяйте файлы на дубли линий.

7. «Мощность на полную!» — девиз тех, кто любит покупать трубки

Выкручивать ручку тока на 100% и так работать постоянно это убить трубку в 3-4 раза быстрее. Ей же тоже тяжело! Оптимально до 80% от максимума. И ещё один секрет: настройка мощности на углах. Когда станок замедляется в повороте, тепло накапливается и уголки получаются пережжёнными. Выставляйте в софте чуть меньшую мощность для углов, и они будут идеальными. Грамотное управление лазерным ЧПУ требует таких тонких настроек.

8. Резюме, или Краткий чек-лист для неленивых

Чтобы не было мучительно больно за потраченные деньги и время, регулярно делайте техническое обслуживание и следите за базой:

Не режь запрещёнку (ПВХ и т.д.).

Следи за юстировкой зеркал и фокусным расстоянием.

Охлаждай лазерную трубку чиллером, а не ведром.

Гони воздух компрессором, чтобы удалять продукты горения и беречь линзу.

Проверяй механику (ремни, люфты).

Готовь файлы умно (без дублей, правильный порядок).

Не мучай трубку максимальной мощностью, настрой углы.

Вот такие пироги. Всё это не высшая математика, а простая дисциплина и понимание, как работает твой инструмент. Удели ему время — и он отплатит тебе идеальными деталями и долгими годами службы.

А какие косяки с лазерным станком были у вас? Делитесь в комментах, обсудим! Всем ровных резов и целых трубок!

Китайская загадка

Как изготавливают, печатают процессор. EUV: технология, которую пока не может повторить никто. Произношение Zeiss бывает разным: по-английски — “Зейс”, по-немецки — “Цайс”. В видео использована английская версия. EUV-машина ASML весит 180 тонн, стоит $300 млн и печатает транзисторы размером 3 нм. Но главный секрет — сверхточные зеркала ZEISS. Почему Китай до сих пор их не может создать?А если. Не может создать то ...

Если такое оборудование для изготовлением процессоров производят только Германия и Нидерланды , то что мешает Китаю тупо просто его купить и клепать свои процы ? У Китая что нету 4- 5 миллиардов долларов ?

Что это за оборудование?

Шумит, светит, крутится