Продолжение поста «Технологии: "Фотолитография" Принцип работы литографической машины»3

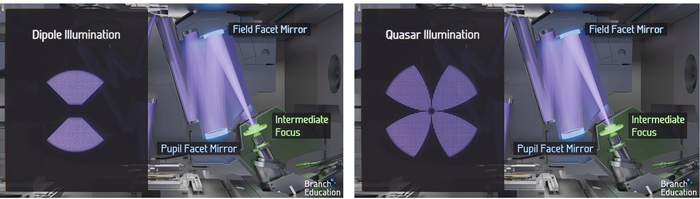

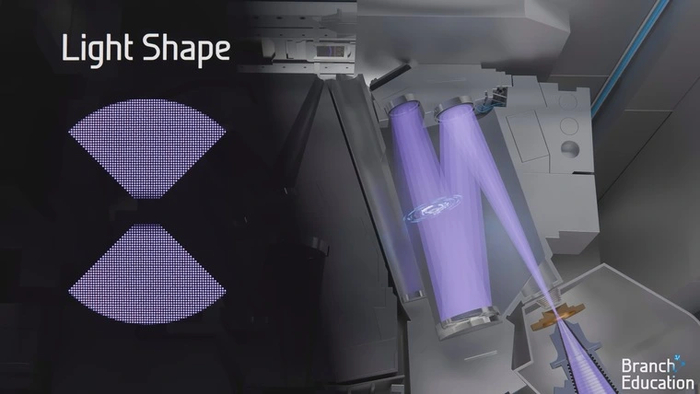

Выбор рисунка зависит от типа маски-трафарета. Там, где соединения идут преимущественно горизонтально, лучшим образом подходит одна схема освещения. Там, где вертикально — вторая, а для круглых межслойных соединений — третья.

Здесь вновь можно вспомнить аналогию с тонкой ручкой. Например, чтобы рисовать точечные межслойные соединения, свет от «ручки» должен быть направлен строго вниз. А для создания прямых непрерывных линий нужно наклонить ее под углом.

Фотомаска

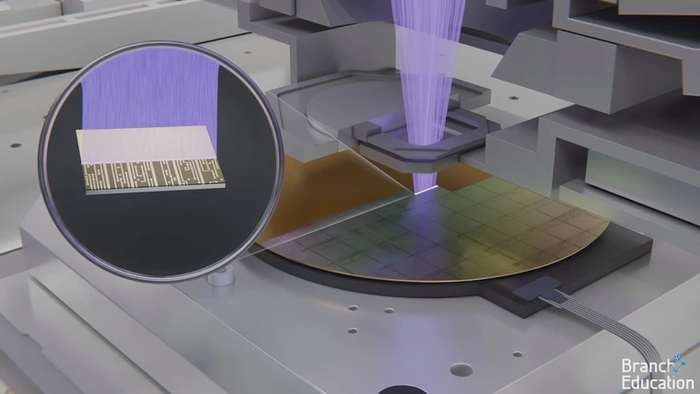

Теперь посмотрим, как происходит работа с фотомаской — шаблоном-трафаретом одного слоя будущих чипов.

С помощью подвесной транспортной системы маска в условиях вакуума загружается в EUV-машину. Там первым делом сверяется ее штрих-код и происходит проверка на дефекты. Пройдя ее, положение маски выравнивается по специальным меткам на краях с точностью до нанометра.

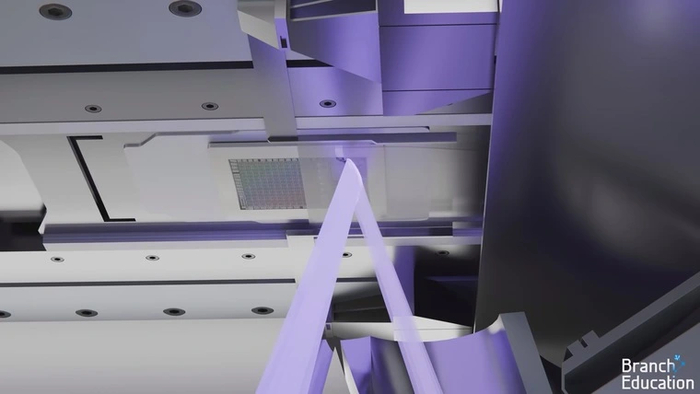

Проверенная маска закрепляется на столике визирной сетки. В процессе работы машины он движется вдоль лучей EUV-света на очень высокой скорости, линия за линией проецируя рисунок с маски на кремниевую пластину.

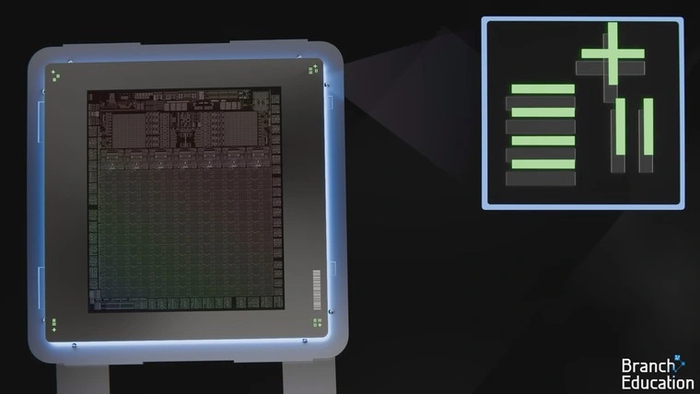

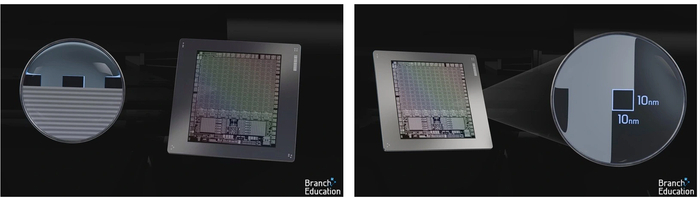

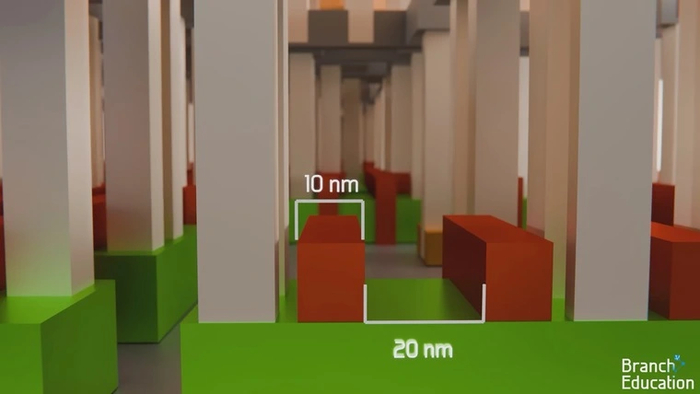

Поверхность маски напоминает уже описанный нами многослойный отражатель Брэгга. Но в местах, где рисунок отсутствует, используется светопоглощающий материал. Размер точки этого материала очень мал — примерно 10х10 нм. Габариты самой маски составляют 104х132 мм, поэтому разрешение ее рисунка получается очень высоким.

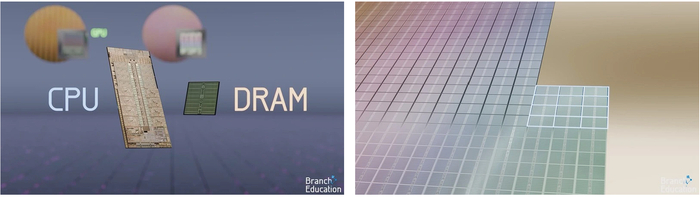

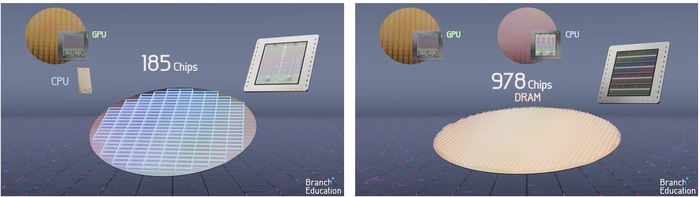

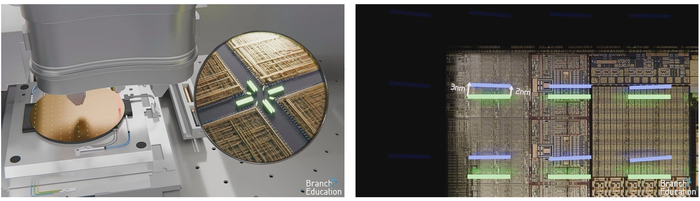

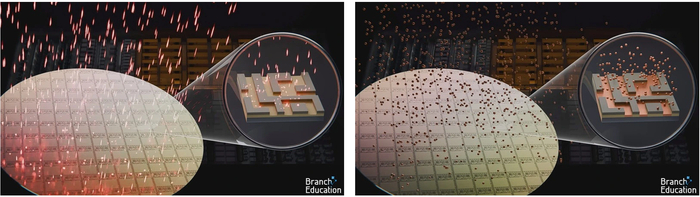

С помощью системы зеркал рисунок от маски масштабируется, попадая на кремниевую пластину в уменьшенном виде. Каждая маска может содержать от одного до нескольких шаблонов будущих чипов — это зависит от их размера. Например, на ней поместится один крупный графический процессор, два менее габаритных центральных процессора, или сразу 12 чипов оперативной памяти.

В соответствии с размерами чипов меняется и их общее количество, умещающееся на одной пластине. Крупных графических процессоров получится 90, центральных процессоров — 185, а чипов памяти — почти 1000.

Маска для будущих чипов не должна иметь ни малейшего дефекта. Если вспомнить нашу аналогию с библиотекой, то ни в одной ее книге среди 21 миллионов страниц текста не должно ни грамматической ошибки, ни даже лишнего изгиба буквы — иначе это повредит каждую заготовку чипа на пластине.

Работа с пластинами

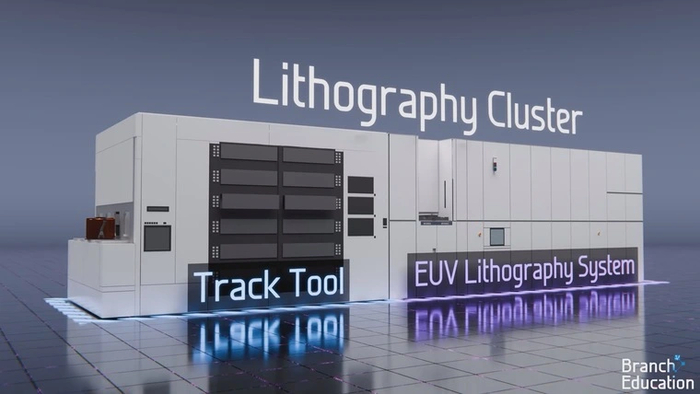

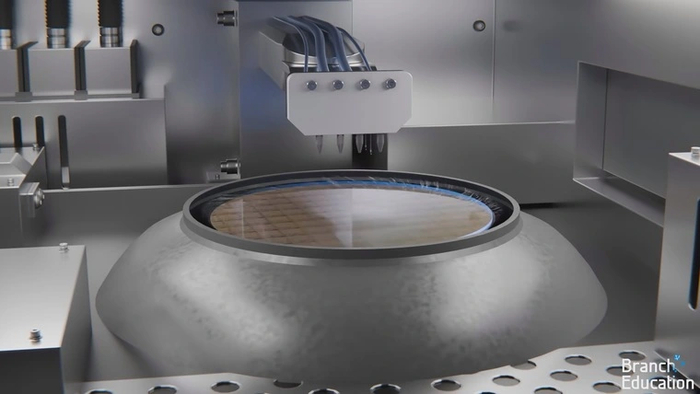

Настала очередь рассмотреть работу с кремниевыми пластинами. В контейнере FOUP они транспортируются на литографический кластер, состоящий из трекового инструмента и EUV-машины.

В условиях вакуума пластина перемещается из контейнера в трековый инструмент. В первой его области наносится слой фоторезиста, а затем происходит перемещение во вторую область — там, где резист нагревается и высушивается.

С помощью роботизированного манипулятора через вакуумный шлюз пластина переносится в EUV-машину.

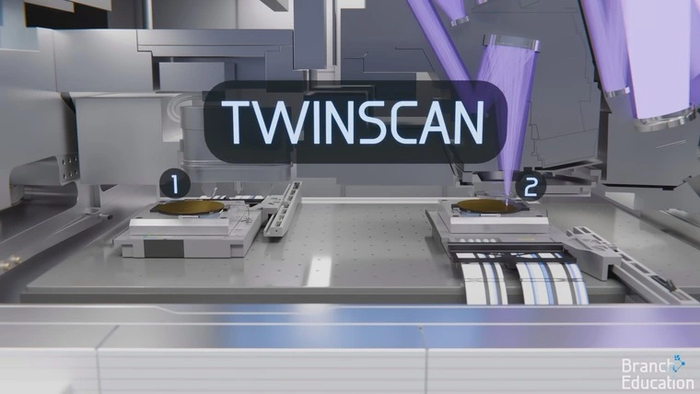

Данная система получила название TwinScan. Она позволяет за раз транспортировать две пластины: пока одна обрабатывается, вторую за это время можно загрузить на столик и выровнять с точностью до нанометра.

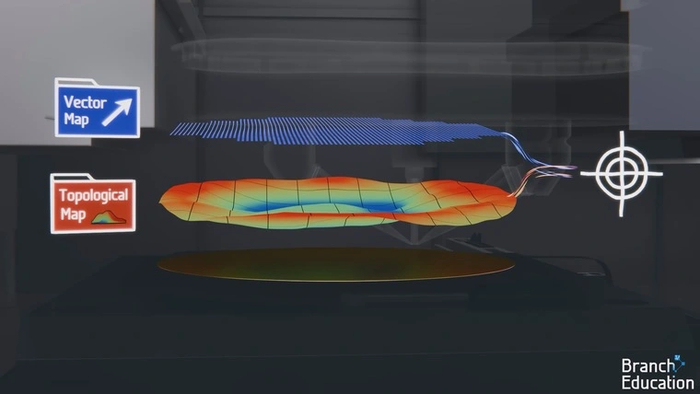

Чтобы убедиться, что формируемый слой идеально совмещен с предыдущим, пластина тщательно проверяется с помощью меток совмещения и датчиков выравнивания. На основе этой информации создается высокоточная двухмерная карта смещений.

Затем датчики выравнивания используют отраженный свет для измерения высоты по всей поверхности пластины. Таким образом, формируется еще и топологическая карта пластины, позволяющая идеально сфокусировать на ней EUV-лучи.

Подобная точность — важная составляющая производственного процесса. Размеры самых маленьких элементов транзисторов составляют менее 10 нм, поэтому даже погрешность в пару нанометров может привести к нарушению их электрических соединений со следующим слоем.

Когда чипы будут готовы, пластина будет разрезана по их размерам. Поэтому между рисунками на пластине должны оставаться небольшие промежутки. Когда нанесение одной копии рисунка закончено, затвор столика визирной сетки временно перекрывается — до тех пор, пока столик с пластиной не сдвинется и не примет положение для печати следующей заготовки.

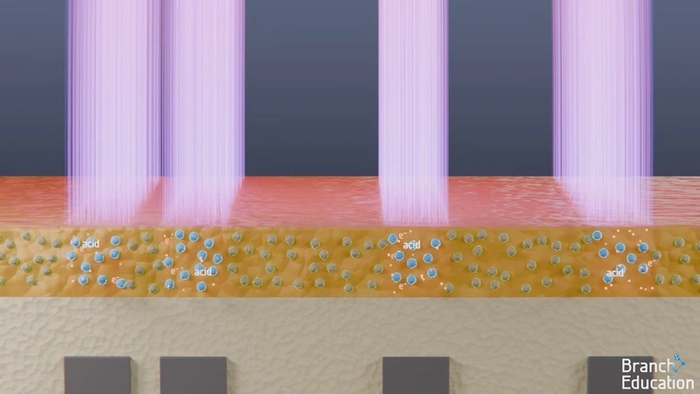

Фоторезист

Напоследок расскажем, как устроен фоторезист. Он представляет собой синтетическую смолу, смешанную с фоточувствительным органическим красителем — сенсибилизатором. Когда фотоны EUV-света попадают на смолу, высвобождаются электроны с высокой энергией. Под их воздействием сенсибилизатор превращается в кислоту, делающую структуру смолы слабее.

В результате на областях, подвергшихся EUV-излучению, резист легко становится легко смываемым с помощью проявляющей жидкости.

Важно то, что резист не разрушается кусками: ослабевает лишь та его часть, в которую непосредственно проникли лучи света. Это позволяет создавать элементы транзисторов и их соединений с четкими контурами.

Продолжение поста «Технологии: "Фотолитография" Принцип работы литографической машины»3

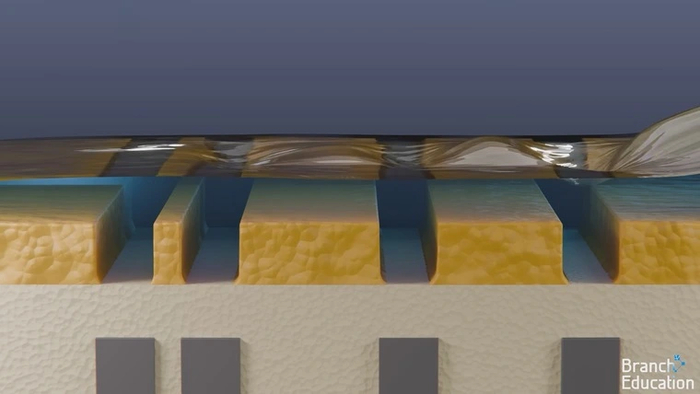

Далее пластина вновь перемещается в трековый инструмент. Здесь модифицированный резист смывается с ее поверхности с помощью растворителя, а для затвердевания оставшегося резиста еще раз применяются нагрев и высушивание.

После формирования рисунка пластина отправляется в другие машины. Области без затвердевшего резиста подвергаются травлению, и на них распыляются различные химические вещества — одни заполняют собой образовавшиеся канавки, а другие образуют основу для следующего слоя.

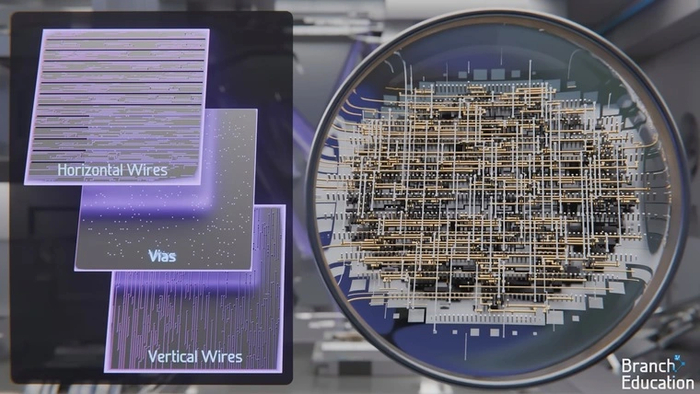

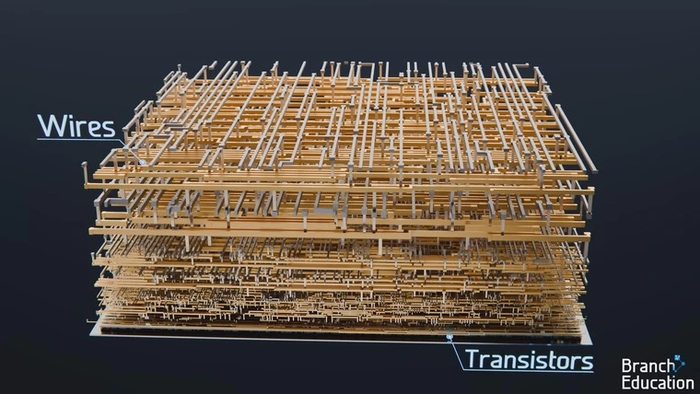

Данный процесс повторяется несколько раз, пока поверх первого слоя не образуется множество дополнительных слоев соединений. Именно через них транзисторы чипов будут «общаться» друг с другом. Толщина этих соединительных проводов зависит от высоты слоя: внизу с транзисторами контактируют самые тонкие, а наверху располагаются самые крупные.

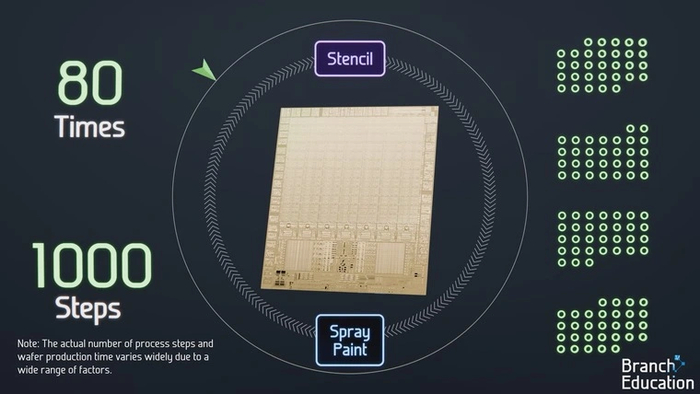

Циклы построения слоев повторяются десятки раз, а количество их отдельных этапов приближается к тысяче. Поэтому общее время, необходимо для создания одной пластины с чипами, достигает четырех месяцев.

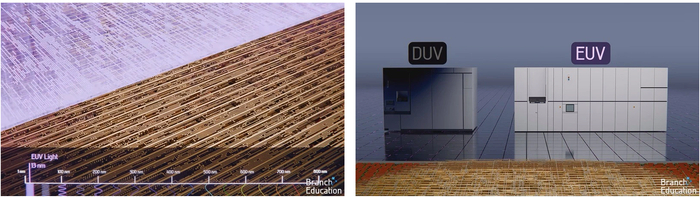

Транзисторный слой современных чипов формируется с помощью машин EUV (Extreme UltraViolet), которые работают с экстремально короткими ультрафиолетовыми волнами длиной всего 13 нм.

Верхние соединения чаще всего создаются с помощью машин DUV (Deep Ultra Violet), которые работают с более длинными ультрафиолетовыми волнами — обычно от 193 до 365 нм.

Машины DUV появились еще в 2000-х годах и обходятся намного дешевле, чем более передовые EUV. Поэтому некоторые простые чипы, для которых не требуются тонкие техпроцессы производства, до сих пор производятся только их силами.

Формирование EUV-света

Давайте заглянем внутрь EUV-машины. Она состоит из пяти основных компонентов: источника света (Source), осветителя (Illuminator), манипулятора и столика визирной сетки (Reticle Handler/Stage), проекционной оптики (Projection Optics), а также манипулятора и столика пластин (Wafer Handler/Stage).

Ключевой компонент — это источник экстремального ультрафиолетового света (EUV). Почему используется именно такой свет, и что он дает?

Представьте, что вы переносите буквы с трафарета на бумагу с помощью толстого маркера. Если закрашивать крупные буквы, они будут выглядеть четко. Но стоит закрасить несколько мелких букв рядом, и краска расплывется, не давая их прочитать. А вот если повторить тот же процесс с помощью тонкой ручки, то даже мелкие буквы перенесутся четко и будут читаемыми.

EUV-свет с длиной 13 нм — это та самая тонкая ручка, которая позволяет копировать рисунки с линиями толщиной около 10 нм.

Если использовать свет с большой длиной волны, то он не сможет проникнуть в микроскопические отверстия нашей маски-трафарета, и узор ее рисунка потеряется.

В отличие от него, экстремально короткие ультрафиолетовые волны беспрепятственно проходят через маску, четко перенося на пластину все детали и контуры.

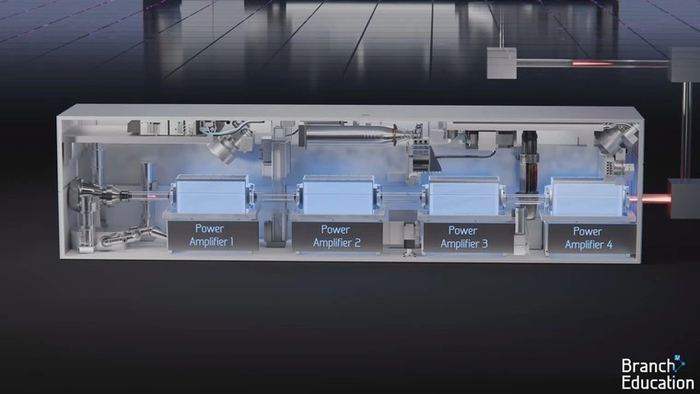

Ультрафиолетовое излучение такой длины не встречается в природных источниках света, поэтому создается искусственно. Для этого используется сложная система из двух лазеров и нескольких усилителей, которые установлены под EUV-машиной.

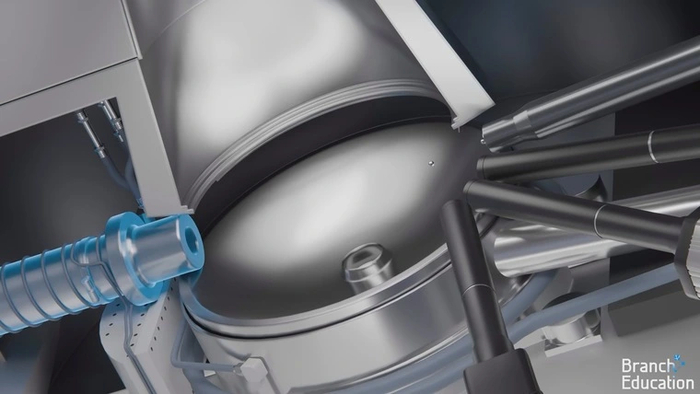

С помощью зеркал импульсы лазера проходят в контейнер-источник, где на их пути распыляются микроскопические шарики из олова. Первый импульс мощностью в 5 кВт превращает олово в жидкую каплю. Второй импульс имеет мощность в 25 кВт — при взаимодействии с ним капля испаряется, переходя в состояние раскаленной плазмы. В процессе этого происходит выброс электронов, благодаря которому и возникает EUV-свет.

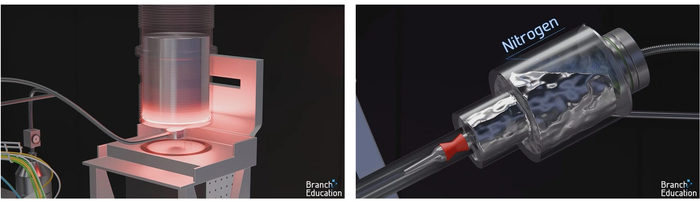

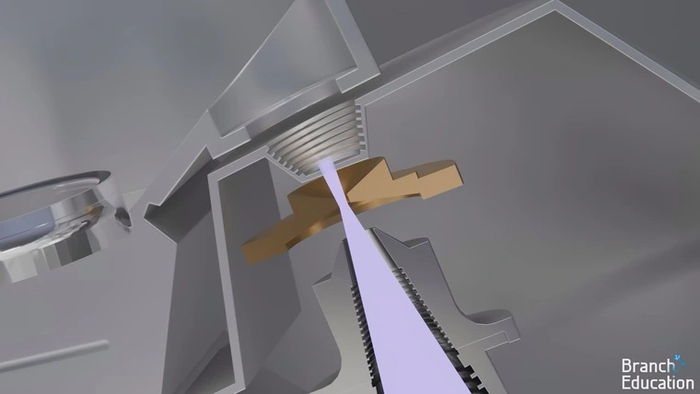

Олово для этой операции хранится в специальной емкости и поддерживается в расплавленном состоянии. С помощью системы шлангов оно попадает в пьезоэлектрический распылитель, который за счет высокого давления азота внутри своего резервуара обеспечивает подачу тонкой и равномерной струи.

Когда капля олова попадает в рабочую область контейнера, ее траекторию отслеживает несколько высокоскоростных камер. Эта информация передается приводам зеркал, цель которых сдвинуть отраженный лазерный луч так, чтобы он попал точно в каплю.

Для генерации EUV-света нужной интенсивности выстрелы по каплям совершаются около 50 тысяч раз в секунду. Чтобы поддерживать равномерный темп излучения, система может пропускать некоторые капли мимо лазера — они попадают в специальный отвод.

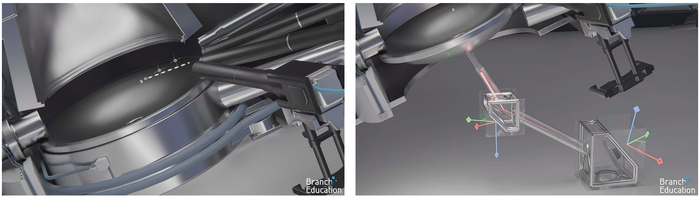

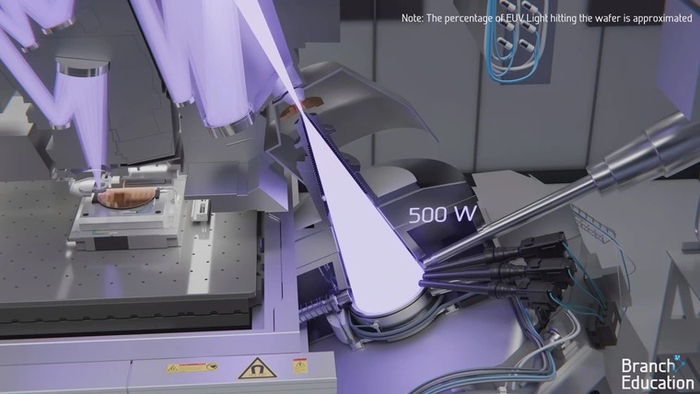

Излученный свет собирается в пучок с помощью первого зеркала, называемого коллектором. Он направляется в промежуточный фокус — микроскопическое отверстие, которое пропускает только EUV-лучи и отсеивает более длинные.

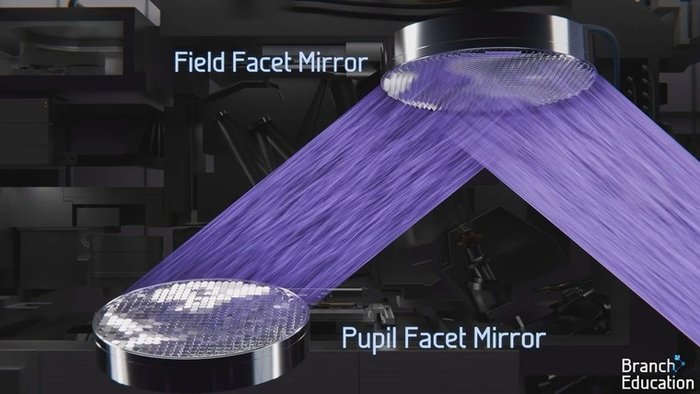

Затем луч EUV-света попадает в осветитель — систему из нескольких фацетных зеркал, которые рассеивают его на более широкий пучок из множества линий.

Пучок света проецируется на маску, а прошедшие через нее лучи с помощью еще одного массива зеркал отправляются в конечную цель путешествия — на поверхность кремниевой пластины.

Особенности работы с EUV-светом

Экстремально глубокий ультрафиолет отличается от видимого света многими свойствами. Например, он сразу поглощается молекулами воздуха, поэтому внутри его пути в EUV-машине всегда соблюдается вакуум.

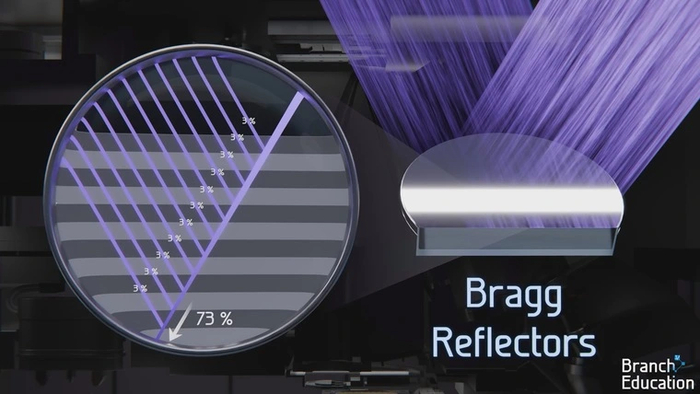

Более того, EUV поглощается стеклом и почти всеми прочими материалами. Поэтому для фокусировки и передачи такого света используются зеркала, а не линзы. Но и обычные зеркала для этой цели тоже не подходят. В EUV-машине используются специальные зеркала, называемые отражателями Брэгга. Они состоят из десятков чередующихся слоев кремния и молибдена, каждый из которых имеет толщину всего в несколько нанометров. Когда EUV-луч попадает на поверхность такого отражателя, то только 3 % отражается от одного слоя, а оставшийся свет проходит насквозь. Благодаря множеству слоев луч отражается от каждого, поэтому в сумме одно зеркало способно перенаправить чуть более 70 % попавшего на него света.

В оптической системе EUV-машины более десяти зеркал, поэтому часть исходного потока света теряется после каждого переотражения. В результате до кремниевой пластины доходит менее 10 % от его изначальной яркости. Именно поэтому первоначальный свет от источника должен быть максимально ярким.

Другой особенностью работы с EUV-лучами являются фацетные зеркала. Они состоят из множества сегментов, наклон каждого из которых управляется независимо с помощью системы с миниатюрным электроприводом.

За счет этого можно создавать из точечного EUV-света сложные рисунки освещения.

В виду ограничения фотоматериалов

ПРОДОЛЖЕНИЕ СЛЕДУЕТ...