Найдено в ЖЖ

Еще годноты нашел в ламповом.

Е. Касперский сгонял на угольный карьер и привез кучу фото.

Делюсь:

Циклоп Назаровского разреза.

оставлю в стороне разные бытовые детали, давайте лучше фотки покажу. Вперемешку - с разных разрезов. Для аппетита :)

Фотка-1, Назаровский:

Фотка-2. Берёзовский разрез:

Поехали!

СУЭК - крупнейшая в России угольная компания и одна из самых больших в мире. Ведёт добычу угля на 8 шахтах и 19 разрезах (это я в интернеты подглядываю). Нам повезло побывать на двух разрезах, которые входят в структуру "СУЭК-Красноярск" (всего эта дочерняя компания ведёт добычу в трёх карьерах). Так вот, они официально и публично гордятся, что в этом году отгрузили 2-миллиардную тонну угля. Как эти два миллиарда выглядели бы физически? Утверждают, что (цитирую): "если загрузить весь этот уголь в один состав, то он сможет обернуть земной шар почти 10 раз".

Всего предприятия СУЭК добывают 110 млн.тонн угля в год. Какой длины получится "годовой железнодорожный состав"? Вопрос не вполне точный, поскольку и вагоны бывают разные, и грузоподъёмность у них тоже разная. Посему лезу в интернеты и ищу ответ на вопрос: "в каких вагонах перевозят уголь". Далее неинтересно, а результат получается такой. Усреднённая грузоподъёмность одного вагона - 65 тонн => всего потребуется порядка 1 миллиона 700 тысяч вагонов. Длина вагона примерно 14 метров => длина такого состава получается примерно 23 тыс.км (а если ещё добавить необходимое количество локомотивов, чтобы всё это хозяйство могло ехать, то и все 25 тысяч). Так вот, получается, что длина подобного железнодорожного состава больше половины земного экватора! О как...

Но я опять традиционно заболтался, пора же и фотки показывать. Вот такая есть, это разрез "Назаровский":

Теперь немного о способе добычи угля в разрезе.

Пласт угля (толщиной около 15 м) лежит под 70-метровым слоем пустой породы (горняки называют его "вскрышей"). Так вот, перед добычей угля эту "вскрышу" надо снять и отгрузить в отвал, затем добывается очередной слой угля, по железной дороге отправляется заказчикам, снимается очередная часть "вскрыши" - и так по циклу. То есть этот разрез представляет из себя примерно трёхкилометровую линию добычи угля, где с одной стороны - многолетний отвал, а с другой - ещё не вскрытые пространства, под которыми лежит этот самый уголь. И эта линия постепенно движется по направлению на восток:

Следует ещё добавить, что на отвалы укладывают слой плодородной почвы и проводят рекультивацию. То есть им посильно "возвращают" природный вид.

Но самое интересное здесь однозначно - циклопических размеров шагающий экскаватор, который снимает пустую породу ("вскрышу") и лентой транспортёра перекидывает её в отвал за линией добычи угля. Конструкция эта настолько огромна, что вблизи даже в широкоугольный объектив влезает только частично:

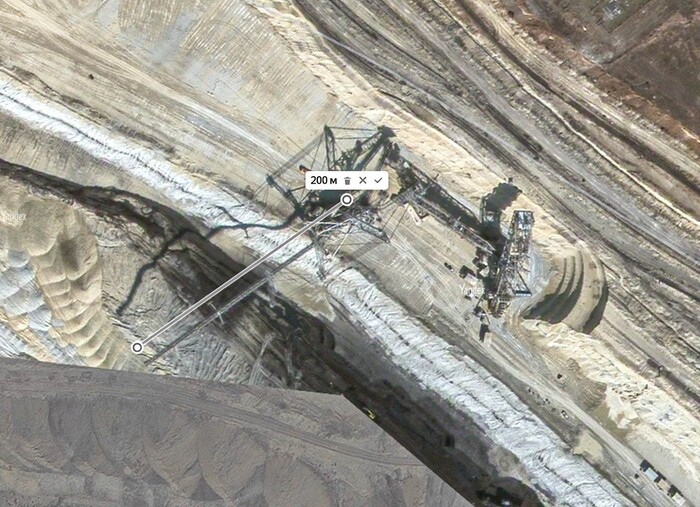

Так что снять полностью данный агрегат можно только издали или с воздуха:

Если говорить техническими терминами, то этот механизм называется "роторный вскрышной комплекс" и состоит из трёх разных машин, связанных между собой технологически: роторный экскаватор + перегружатель + отвалообразователь. Экскаватор (машина-1) копает породу и на ленте транспортёра перемещает её на перегружатель (машина-2), который является этаким связующим звеном с отвалообразователем (машина-3), который, в свою очередь, укладывает горную массу в отвалы. Перегружатель является необходимым переходником, поскольку экскаватор по мере выработки породы постепенно движется вдоль карьера - и чтобы за ним сразу не тянуть всё остальное хозяйство, был придуман вот такой "трёхколенный шарнир".

Ещё немного технических деталей этого исполина (цитирую) ->

Высота комплекса = более 70 метров (примерно, как Спасская башня Кремля);

Общая длина = почти 500 метров (полкилометра!);

Суммарный вес = почти 10 тысяч тонн (как у Эйфелевой башни!);

Диаметр роторного колеса = 16 метров (пятиэтажный дом);

Длина одной гусеницы = 13 метров, ширина = 4 метра (одной гусеницы!).

А длина ленты транспортёра "перегружателя" = аж под 200 метров!

На роторном колесе вращаются 24 ковша, ёмкость каждого - 2 300 литров (на фотках чуть ниже можно будет оценить масштабы). Комплекс состоит из 5 конвейерных лент, если его вытянуть в одну линию, способен переместить породу на расстояние 420 м. Путь от забоя до отвала горная масса вскрышных пород преодолевает примерно за 2 минуты. Производительность этого гигантского комплекса - свыше 4 тыс. кубометров горной массы в час, а обслуживает его экипаж из 56 человек.

Циклопическая конструкция!

Для лучшего понимания масштаба происходящих здесь событий давайте рядом с гусеницей поставим человека:

В мире было произведено всего два таких комплекса, а выпускал их немецкий (ГДР) завод TAKRAF...

Еще фото у Евгения в блоге.

Дорогие друзья, промышленность России – это как любимый старый холодильник. Греет вместо холода, течёт, гремит, а выкинуть жалко. Суббота

Сибирская угольная энергетическая компания открыла в Нерюнгринском районе Якутии свой первый угольный разрез в регионе - разрез Кабактинский. На первом участке добычи планируется уже в первые три года выйти на проектную мощность 750 тыс. тонн высококачественного коксующегося угля марки "К" в год. Лицензионная площадь месторождения 29,8 тыс. га, а извлекаемые запасы составляют от 1,2 до 1,7 млрд тонн.

Технологию неразрушающего контроля (http://vk.cc/cNpcaB) контейнеров с радиоактивными отходами (РАО) разработали специалисты Томского политехнического университета. Ее использование позволяет за несколько часов получить точные данные о составе упаковки без вскрытия, что повышает безопасность при работе с историческими РАО и снижает экономические затраты. Оператор находится на безопасном расстоянии и управляет системой дистанционно.

Ракета «Союз-2.1а» с грузовым кораблём «Прогресс МС-31» стартовала с 31-й площадки Байконура. Выведение «Прогресса МС-31» на заданную орбиту, его отделение от третьей ступени ракеты, раскрытие антенн и панелей солнечных батарей корабля прошли в штатном режиме. На «Прогрессе МС-31» планируется доставить 2625 кг грузов на Международную космическую станцию.

В Подмосковье открылся первый роботизированный распределительный центр «Магнита». Это крупнейший РЦ компании в России. Его площадь – порядка 86 тыс. кв. м. Здесь применяются роботизированные технологии, которые позволяют упростить работу персонала и повысить ее эффективность. Инвестиции в строительство составили 10 млрд рублей.

В Кемерово компания «ГРАС» завершила строительство цеха по производству гранулированного сульфата аммония (используется в качестве минерального удобрения). Инвестиции в создание нового цеха превысили 1 млрд рублей. После выхода на полную мощность объем производства составит 250 тысяч тонн продукции в год.

Компания «Мираторг» запустила вблизи крупнейшего в России мясоперерабатывающего предприятия в Курской области комплекс для осушения иловых осадков. Совокупная стоимость технологической линии по очистке сточной воды и строительно-монтажных работ составила 2,7 млрд руб. Комплекс позволяет эффективно перерабатывать ил с помощью высокотермической сушки и получать органическое удобрение для повышения плодородия почв.

На Брянском машиностроительном заводе выпустили новый грузопассажирский тепловоз ТЭ26. ТЭ26 представляет собой универсальную односекционную машину с двумя кабинами управления, оборудованную отечественными комплектующими на 90%. Локомотив оснащен современным дизельным двигателем мощностью 2850 кВт, рассчитанным на эксплуатацию сроком не менее 40 лет.

Специалисты ЗАО «СММ» разработали, изготовили и ввели в эксплуатацию первую в России принципиально новую модель портального перегрузочного крана типа «Нарвал», предназначенную для эксплуатации в рыбных портах. Максимальный вылет крана составляет 32 метра, грузоподъемность на всем диапазоне вылета стрелы - 6 тонн.

Отечественные интерьеры установили на опытный самолет МС-21. Лайнер укомплектовали багажными полками, оконными и потолочными панелями, кухонными и туалетными модулями, гардеробными, перегородками, шторками, облицовкой и окантовкой дверей, а также креслами бизнес-класса. Элементы интерьера пассажирского лайнера изготовлены компанией «Авиационные интерьеры» в рамках крупного проекта импортозамещения.

Серийное производство импортозамещающих станков автоматической установки SMD-компонентов для высокоскоростной сборки печатных плат для электроники запущено в России. Оборудование обеспечивает точность позиционирования до ±35 мкм при производительности до 15 тыс. компонентов в час, поддерживая работу с широким диапазоном типоразмеров - от миниатюрных 0201 до крупногабаритных компонентов 40 40 мм.

А помните родную промышленность в молодости? Такая живая, озорная, бойкая. Не помните? И мы нет.

#поравалить #всепропало

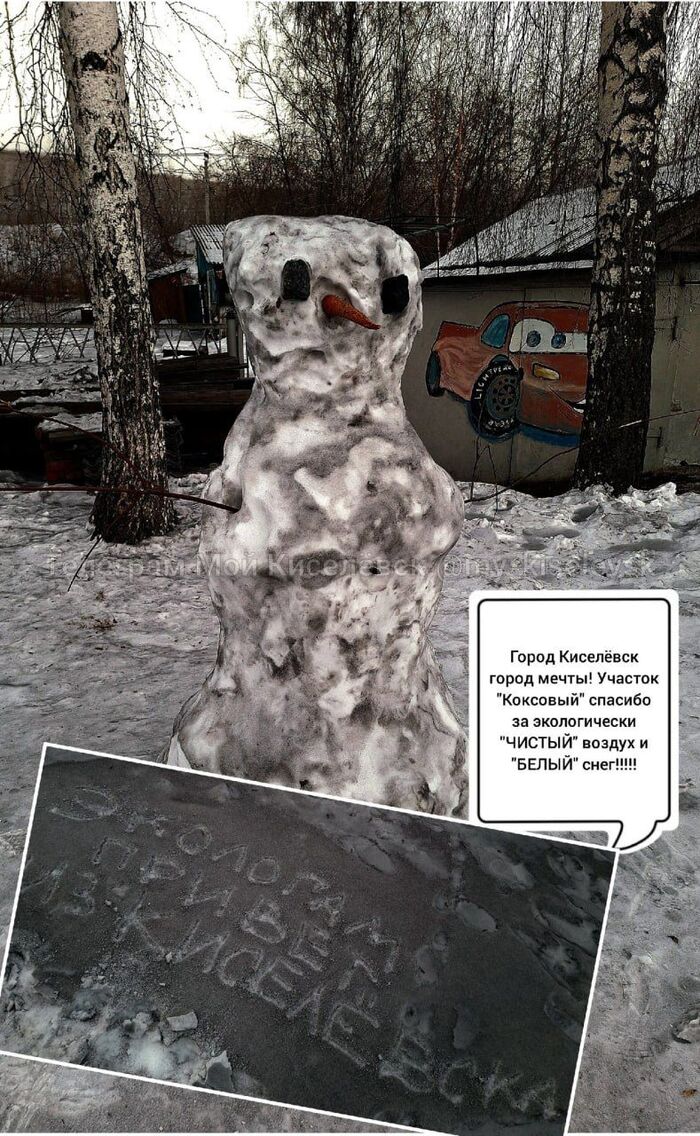

Зона отдыха в месте бывшего участка угледобычи

То, что должны делать со всеми угольными разрезами, после прекращения добычи.