Серия «Оборудование для покраски мебели»

Окрасочные пистолеты в мебельной отделке (Часть 2)

Привет, друзья и соратники! Я, наконец-то, собрался с мыслями и силами. Расскажу о различных видах распыления и подолью ацетончика в вечный огонь🔥 горящих задов, спорящих о том, что такое ХВЛП и ЛВЛП и какой баще)

Инфа для искушённых

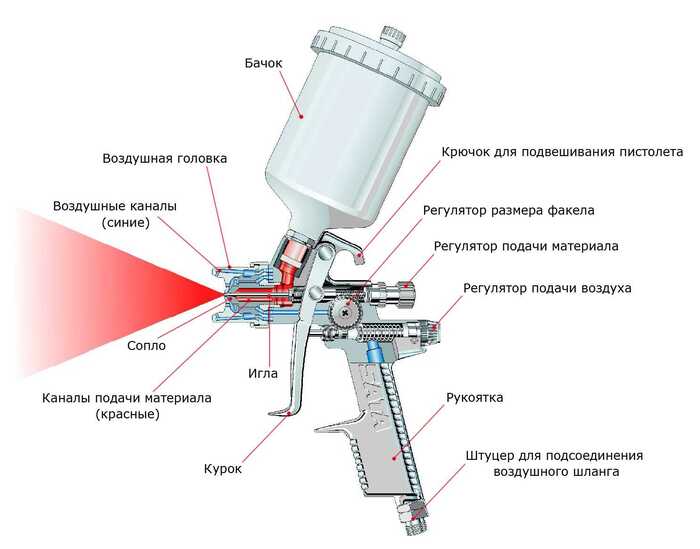

HP, HVLP, RP, LVLP, HTE, LVMP, Trans Tech и, возможно, еще какие то названия и аббревиатуры, отличие их всех друг от друга именно в распылительной головке, в строении воздушных каналов их размеров и количества, а так же, с недавнего времени, в форме дюзы (спасибо IWATA), все остальные части краскопультов очень похожи.

все такие разные и такие похожие полистайте

Для ЛЛ: вся сила в воздушных канальчиках

А начиналось все с НР (High Pressure) - высокого давления по-нашенски или традиционных покрасочных пистолетов.

НР (High Pressure)

В традиционных (конвекционных) покрасочных пистолетах давление сжатого воздуха на входе и давление распыления на воздушной головке примерно одинаковы - от 2,5 до 6 атм (можно сделать меньше, но работать они будут не правильно). Такие краскопульты используются для нанесения всех типов материалов и обеспечивают высокое качество отделки. Традиционные пистолеты подходят для нанесения ЛКМ с вязкостью до 40 сек по DIN4. К сожалению, использование этих пистолетов приводит к повышенному туманообразованию и перерасходу ЛКМ. Коэффициент переноса материала не превышает 30...40%. Принцип действия конвекционных пистолетов основан на том, что воздух подаётся к распылительной головке пистолета под большим давлением. ЛКМ вытягивается из сопла в основном под действием разрежения, возникающего в вылетающем из распылительной головки воздушном потоке. Скорость воздуха в сопле приближается к скорости звука. Сильное воздействие воздуха на лакокрасочный материал разбивает его на множество мельчайших капелек, которые затем с потоком воздуха переносятся на окрашиваемую поверхность

Узкие каналы с минимальным сопротивлением, обеспечивают высокое давление воздуха. Это создает сильный поток и мелкодисперсное распыление, но сопровождается большим количеством отскока материала в никуда.

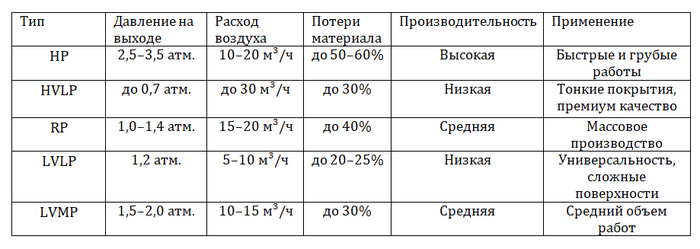

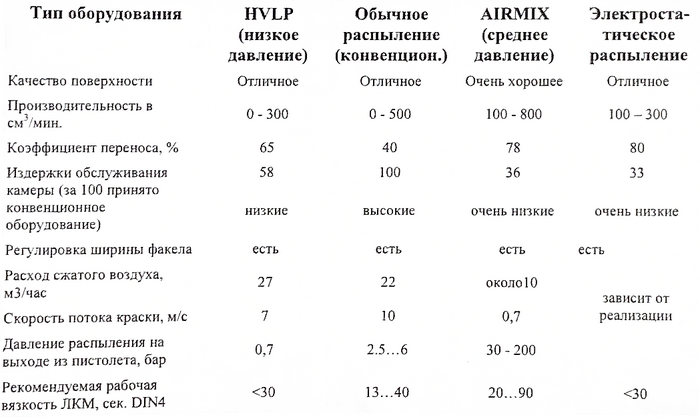

в этой табличке мы наглядно видим, что почти все конвекционные головы имеют высокое давление на входе и большой расход воздуха, при этом ширина факела (пятна контакта) не очень большая.

Преимущества:

- Высокая скорость нанесения ЛКМ.

- Простая конструкция и доступная стоимость.

- Универсальность: подходят для большинства задач.

Недостатки:

- Большие потери материала (до 50–60%) из-за образования значительного окрасочного тумана.

- Высокая скорость частиц приводит к отскоку материала от поверхности, что ухудшает переносимость ЛКМ.

- Неравномерное распределение краски на сложных поверхностях.

Использование: Для грубых и быстрых покрасочных работ, где экономия материала не играет важной роли и морилки)

HVLP (High Volume Low Pressure) – Большой объем воздуха, низкое давление в голове.

Пневматическое распыление низкого (HVLP) и пониженного (LVLP) давления (HVLP - High Volume Low Pressure - большой объём низкое давление, LVLP – Low Volume Low Pressure - малый объём низкое давление) могут обеспечивать почти такое же качество лакокрасочного покрытия, как и обычное (традиционное) пневматическое распыление. Однако давление распыления на воздушной головке при этом соответствует значению всего 0,7 атм. для пистолетов HVLP и около 1,2 атм. для пистолетов LVLP (на входе в пистолет давление до 2,5 и до 4 атм. соответственно).

Друзья, есть пистолеты типа LVLP с давлением на входе 1-1.5 атм. не нужно писать в комментах, что я не прав и, что за 4 атмосферы на входе у LVLP? Бывает всякое.

Low volume - низкое давление в ГОЛОВЕ - помним об этом! Нам важен объем проходящего воздуха - это ключевой фактор, а не давление. Большая часть средних компрессоров не справится с HVLP, нужен большой ресивер, а лучше винтовой компрессор с объемом вырабатываемого воздуха около 700 литров в минуту.

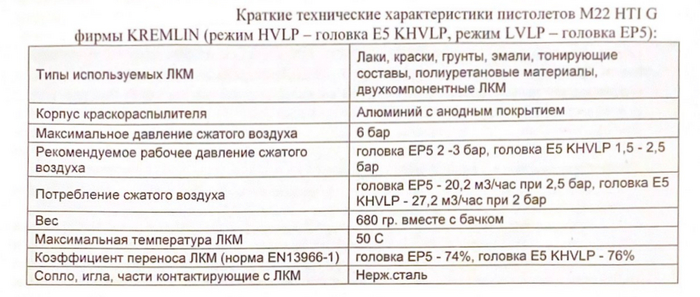

Основные технические параметры унифицированных пистолетов, в которых заменой головки можно перейти от режима LVLP к режиму HVLP приведены в таблице (данные фирмы KREMLIN, такие же есть у devilbissa и, наверняка, еще у кого-нибудь).

Благодаря особой конструкции распылителя пистолеты этих систем позволяют существенно снизить потери ЛКМ за счёт уменьшения образования окрасочного тумана. По внешнему виду пистолеты системы HVLP/LVLP похожи на обычные пистолеты воздушного распыления, однако в воздушной головке происходит понижение давления за счёт большего диаметра каналов. Оптимизация подачи воздуха при распылении позволяет получить капельки малого размера и равномерно распределить их внутри факела, несмотря на низкое давление. Расход воздуха при использовании пистолета HVLP увеличен и может достигать почти 500 литров в минуту. Пистолеты HVLP подходят для распыления ЛКМ с вязкостью до 30 сек по DIN 4. Из-за низкой скорости воздуха, переносящего лакокрасочный материал, пистолет HVLP нужно держать ближе к окрашиваемой поверхности (на расстоянии 15-20 см вместо 20-25см). Окрашивание при этом становится более аккуратным и больше материала ложится на изделие.

Снижение потерь материала на туманообразование достигается прежде всего за счет того, что частички материала, распыленные при низком давлении сжатого воздуха, имеют невысокую скорость и образуют "мягкий" окрасочный факел. Низкая скорость воздуха снижает «отбой» лакокрасочного материала от окрашиваемой поверхности, что также ведёт к уменьшению образования лакокрасочного тумана. Поскольку скорость воздуха, транспортирующего лакокрасочный материал к поверхности, снижается, то уменьшается и турбулентность во внутренних углах и фрезерованных участках. Это означает, что можно более равномерно нанести лакокрасочный материал в этих критических точках. Лакокрасочный туман состоит из микрокапелек, которые высыхают в воздухе и затем оседают на свежеокрашенную поверхность, оставаясь в жидкой лакокрасочной плёнке в виде инородных тел. Поэтому уменьшение образования лакокрасочного тумана означает также более гладкую поверхность и покрытие лучшего качества. Это означает и более здоровую атмосферу на рабочем месте. Оборудование также остаётся более чистым К недостаткам системы HVLP можно отнести меньшую производительность (около 200 г/мин при обычных условиях) и большой расход сжатого воздуха. Кроме того, пистолеты HVLP не обеспечивают достаточного распыления ЛКМ с вязкостью более 25 сек.

Преимущества:

- Сниженные потери материала (до 25%).

- Более мягкий окрасочный факел, равномерное распределение материала.

- Уменьшение окрасочного тумана.

- Более чистое рабочее пространство.

Недостатки:

- Низкая производительность (около 200 г/мин).

- Большой расход воздуха – требуется мощный компрессор.

- Не подходит для материалов с высокой вязкостью (>30 сек по DIN 4).

Использование: Для тонких, качественных покрытий, например, мебели премиум-класса.

RP (Reduced Pressure) – Сниженное давление

(Reduced Pressure) является улучшенной технологией высокого давления (HP), сочетает в себе великолепную скорость окраски. Краскопульты серии RP появились в девяностых годах прошлого века, это было обусловлено тем, что краскопульты HVLP не обладали высоким давлением на выходе из сопла, а значит, были ограничены в скорости переноса. В связи с этим появилась потребность в новом краскопульте, который в свою очередь обладал бы скоростью краскопультов традиционных систем и % переноса материала, как у краскопультов серии HVLP, чтобы не раздражать природозащитников. Он подходит для нанесения всех видов лакокрасочных материалов, особенно материалов с пониженным содержанием растворителя, таких как HS-лаки (для авто). Быстрая работа обеспечивается благодаря широкому факелу и большому количеству протекающего материала. Оптимизированное высокое давление краскопульта серии RP позволяет получить тончайшее распыление и финишное покрытие. Кроме того, по сравнению с HVLP краскопультами для распыления требуется меньше сжатого воздуха, что позволяет снизить затраты на покупку компрессора с относительно небольшой производительностью воздуха.

Принцип работы: Обеспечивает давление на выходе около 1,0–1,4 атм. при умеренном расходе воздуха (до 15–20 м³/ч). Запомним это.

Преимущества:

- Компромисс между экономией материала и производительностью.

- Подходит для ЛКМ средней и высокой вязкости.

- Равномерное распределение краски.

Недостатки:

- Потери материала выше, чем у HVLP (около 40%).

- Менее аккуратное нанесение в сложных участках.

Использование: Для массовых производственных задач с высокими требованиями к производительности.

Все остальные типы распыления это, что-то около RP, можно дальше не читать)

LVLP (Low Volume Low Pressure) – Малый объем воздуха, низкое давление в голове

Пистолеты LVLP представляют собой промежуточную модификацию с давлением воздуха на выходе меньшим, чем у обычных пистолетов, но большим, чем у HVLP. Пистолеты серии LVLP становятся все более популярными среди производителей мебели, окон и фасадов. Эти пистолеты в большинстве случаев обеспечивают требуемую производительность и заметно превосходят традиционные пистолеты по эффективности переноса ЛКМ. Широкий диапазон регулировок обеспечивает универсальность применения и дает возможность использовать эти пистолеты для различных видов работ. Обычная производительность маляра при работе таким пистолетом с верхним бачком выражается величиной 30...50 м² площади отделываемой поверхности в смену.

Принцип работы: Давление на выходе составляет около 1,2 атм., а расход воздуха – от 5 до 10 м³/ч.

Преимущества:

- Низкий расход воздуха, подходит для работы с небольшими компрессорами.

- Хорошая экономия материала (потери до 20–25%).

- Равномерное нанесение на сложных поверхностях.

Недостатки:

- Менее эффективен для высоковязких материалов.

- Скорость нанесения ниже, чем у RP.

Использование: Производители мебели, окон и фасадов часто используют LVLP за его эффективность и простоту в настройке. Что-то напоминает?

LVMP (Low Volume Medium Pressure) – Малый объем воздуха, среднее давление в голове.

(Low Volume Middle Pressure) используют технологию маленького объема воздуха, среднего давления в голове.

Это тип высокопроизводительных краскораспылителей обладает следующими преимуществами:

- отличаются высокой производительностью, что характерно для технологии среднего давления;

- относительно низкое потребление сжатого воздуха около 270 л/мин.;

- окрашивание с большей скоростью и более чем 60% эффективностью переноса, с экономией 20-30% по сравнению с обычными краскораспылителями. Что-то напоминает, да?

HTE (High Transfer Efficiency) – высокая эффективность переноса

HTE (High Transfer Efficiency – высокая эффективность переноса, пистолеты марки walcom, walmec - рабочие лошадки многих столярок) – распыление производится при среднем давлении в распыляющей головке: 1,2-1,3 бар. Как RP, да?

Принцип работы: Обеспечивает давление на выходе около 1,5–2,0 атм. Расход воздуха варьируется от 10 до 15 м³/ч.

Преимущества:

- Баланс между качеством нанесения и производительностью.

- Снижение окрасочного тумана.

- Универсальность: подходит для широкого спектра ЛКМ, включая высоковязкие материалы.

Недостатки:

- Требует более мощного компрессора, чем LVLP.

- Менее экономичен по сравнению с HVLP.

Использование: Для качественного нанесения ЛКМ в условиях среднего объема работ (именно эта модель slim очень тяжелая)

Вывод: кардинально отличаются HP, HVLP, RP, а всё остальное маркетинг! Можно долго бить противников своего мнения или себя в грудь, что LVМP это вам не НТЕ, а LVLP не TransTech, однако, по факту все это RP! Уж простите за каламбур. Подбирайте краскопульт под ваши задачи и оборудование, изучайте технические характеристики, надеюсь я вам помог хоть немного разобраться в этой теме.

Пока писал, наткнулся на это видео! Мог не писать)))

Пока редактировал пост, заблочили ютуб, так что не зря писал)

Заходите в тг там инфа на тему моего ремесла.

Сейчас особо времени писать нет, предновогодняя суета, плюс делаю свою мастерскую, хотел успеть к новому году, но вселенная думает иначе, смиренно принимаю это) Пожелайте мне удачи!

Всех с наступающим новым годом, надеюсь следующий будет лучше, чем этот!

Всем МИР!

Окрасочные пистолеты в мебельной отделке (Часть1)

Привет камрады всем здоровья и хорошего настроения!

По результатам опроса ясно одно: народ желает разобраться в краскопультах, краскораспылителях, окрасочных пистолетах. Это я могу!

Для ЛЛ - краскопульт делает пшик-пшик

Покрасочное краскораспылительное оборудование:

Окрасочное оборудование играет ключевую роль в финишной обработке изделий из дерева. Для достижения оптимального результата по качеству и экономичности многие мастера выбирают краскораспылители. Их универсальность и простота использования часто становятся определяющими преимуществами.

Основные типы систем краскораспыления включают:

Традиционное пневматическое распыление (COM, HP)

Пневматическое распыление низкого давления (HVLP) – для нанесения отделочных покрытий

Пневматическое распыление пониженного давления (LVLP, RP, HTE, Trans Tech)

Комбинированное (смешанное) распыление AIRMIX

Системы распыления ЛКМ в электростатическом поле

Отдельно стоит отметить, что системы безвоздушного распыления в настоящее время редко используются при отделке деревянных изделий. Причина – сложности в обеспечении высокого качества покрытия, что делает их менее предпочтительными для таких задач, но если очень хочется, то можно.

Я же начну с пневматических (т.е. использующих для переноса материала на изделие сжатый воздух), т.к. большая часть маляров в мебельной покраске использует именно такой тип оборудования.

Небольшой нюанс, если вы начинающий маляр и думаете "вот куплю "SATA" или "KREMLIN" и буду красить как Бог" - вы заблуждаетесь! Краскопульт это инструмент, а все решают условия. Опрометчиво красить по колено в пыли, рядом с выхлапывающимися коврами, воздухом из автомобильной шины, краскопультом за 10000 евров и ждать чуда.

Чтобы получить приемлемый результат должно многое сложится. Ведь не место красит человека, а человек место!

в чем мастерство, брат? В грамотном подходе, хороших условиях и качественной подготовке, брат! ЛуШуШенг

В данной статье я расскажу про современные системы краскораспылительного оборудования, по какому принципу работают, какие типы имеются, чем отличаются, как настраивать и как красить... Большинство из представленных технологий применимы как к ручным, так и к автоматическим установкам. Предупреждаю, если устану, разделю на несколько постов, ибо тема очень обширная.

UPD. Я устал)

В дополнение, заходите в какой-нибудь tube и пишите: какой окрасочный пистолет лучше и смотрите все подряд?

Коэффициент переноса: что важно знать!

Один из важнейших параметров, отражённых в этой таблице, — коэффициент переноса. Он определяется как отношение массы сухого остатка ЛКМ, перенесённого на изделие, к массе сухого остатка, затраченного при этом количества ЛКМ. Следует критично относиться к данным по коэффициенту переноса, приведённым в этой и последующих таблицах данной статьи.

Табличные значения коэффициентов переноса замеряются при идеальных условиях, которые могут отличаться от реальных производственных условий (удивительно). Реальная эффективность применения оборудования зависит от множества факторов, включая настройки оборудования, форму изделия, расстояние от сопла до поверхности, перпендикулярность относительно поверхности, скорости проводки и вязкости ЛКМ. На практике установилось приблизительное правило подсчёта необходимого количества ЛКМ с использованием усреднённых коэффициентов переноса: 0.4 для обычных пневматических пистолетов и 0.6 для систем AIRMIX.

При использовании одного и того же оборудования коэффициент переноса может изменяться. Например, при окрашивании деталей небольшого размера коэффициент будет ниже, чем при обработке крупных поверхностей.

Потери ЛКМ значительно увеличиваются, если держать пистолет слишком далеко от поверхности или использовать чрезмерно высокое давление.

Повышенное давление воздуха приводит к росту потерь на туманообразование, отбою ЛКМ от поверхности и сносу ЛКМ за контуры окрашиваемой детали.

Факторы, влияющие на эффективность нанесения ЛКМ

Для минимизации потерь лакокрасочных материалов и повышения качества покрытия необходимо учитывать несколько ключевых факторов:

Форма и размер изделия:

Сложные формы или небольшие детали требуют большего внимания при настройке оборудования (уменьшения факела, регулировка воздуха), чтобы избежать перерасхода материала.

Настройки оборудования:

Оптимальное давление воздуха и правильный выбор диаметра сопла напрямую влияют на коэффициент переноса.

Расстояние от сопла до поверхности:

Рекомендуется придерживаться оптимального расстояния, обычно указываемого в технической документации, чтобы снизить потери на туманообразование и повысить равномерность покрытия.

Вязкость ЛКМ:

Лакокрасочные материалы с неправильной вязкостью могут приводить к перерасходу или недостаточному покрытию. Использование правильно настроенных вискозиметров помогает избежать этих проблем.

Скорость движения пистолета:

Равномерное движение с постоянной скоростью позволяет достичь ровного слоя покрытия, минимизируя наплывы и недостатки.

Эти аспекты требуют тщательной настройки и контроля на каждом этапе покрасочных работ.

Оптимальная настройка пистолета.

Все современные пневматические распылительные пистолеты имеют 4 ключевых параметра настройки:

Диаметр сопла подачи ЛКМ (дюза)

Давление воздуха

Ширина факела

Тип воздушной головы

От их величины зависят:

Производительность

Коэффициент переноса

Тонкость распыления материала

Однородность нанесения

Диаметр сопла/дюзы

Чем меньше диаметр сопла, тем меньше давление воздуха необходимо для распыления ЛКМ, но и производительность при этом снижается. Производительность пистолета пропорциональна диаметру сопла. Например, из сопла диаметром 1.8 мм за одно и то же время будет вытекать в 1.8 раза больше материала, чем из сопла диаметром 1.4 мм. Чем выше вязкость материала, тем больше должен быть диаметр дюзы. Увеличение диаметра сопла при неизменном давлении снижает потери ЛКМ на туманообразование.

Рекомендации по диаметру сопла для различных материалов:

Для морилок/эмалей: 1.3 - 1.4 мм

Для грунтов и лаков: 1.6 - 1.8 мм

Для водоразбавимых грунтов и лаков наружного применения: 2.2–2.5 мм

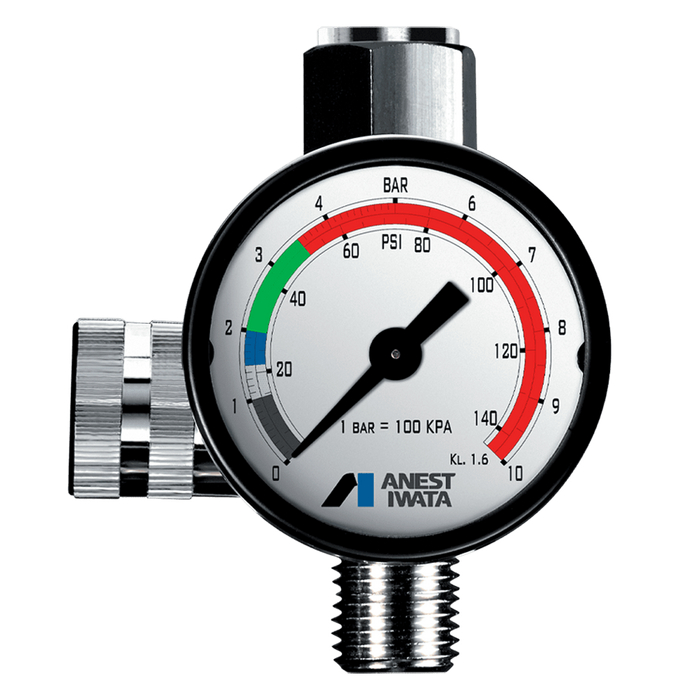

Давление воздуха

Оптимальные величины давления воздуха зависят от типа пистолета:

Для традиционных пистолетов (HP): около 3 атм.

Для пистолетов пониженного давления (LVLP): около 2.5 атм.

Для пистолетов низкого давления (HVLP): около 2 атм.

Повышение давления на 0.5 атм. приводит к увеличению потерь на туманообразование до 10…20%. При чрезмерном повышении давления жидкая фаза в центре факела остаётся практически неизменной, а размеры туманного отпечатка значительно увеличиваются.

Расстояние до поверхности.

Оптимальное расстояние от сопла до окрашиваемой поверхности зависит от давления воздуха и типа распыления. Приближённая формула для расчёта: L (см) = 10 × P (атм). Например, при давлении 2.5 атм расстояние составит около 25 см.

Проверить корректное расстояние до изделия можно и без расчётов, для этого достаточно поднести руку к соплу, подключенного к воздушной магистрали краскопульта, при нажатом курке (конечно же без материала в бачке) начинаем с 40 см от краскопульта постепенно приближать ладонь, тот момент, когда звук и плотность потока изменится и будет оптимальным расстоянием, крутим настройки воздуха, чтобы понять, что меняется, тренируемся!

При снижении давления расстояние можно уменьшить, что позволяет работать ближе к поверхности без риска нарушить покрытие потоком воздуха. Однако слишком малое расстояние увеличивает риск подтёков, неравномерного нанесения и крупной капли.

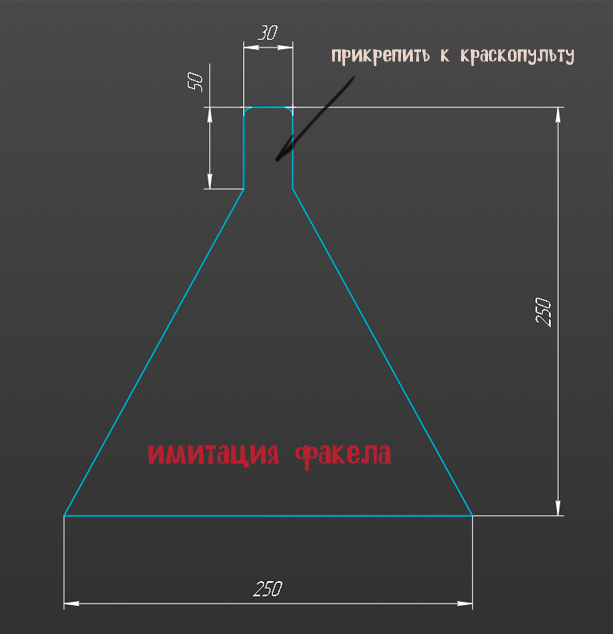

Шаблон

Чтобы выработать чувство расстояния и перпендикулярности относительно детали, а также потренировать проходы, можно вырезать из плотного картона треугольник с параметрами факела, прикрепить к голове краскопульта и тренироваться (нижняя грань треугольника должна полностью лежать на плоскости детали, а центральная ось треугольника должна совпадать с осью запорной иглы краскопульта). Водим по детали имитируя проходы. Можно налить в бачок воды, чтобы тренироваться с отягощением. Это реально очень сильно помогает!

Регулировка ширины факела

Ширина факела регулируется перераспределением воздуха в отверстия «рожек» распылительной головки. Расширение факела приводит к снижению производительности, увеличению туманообразования и неравномерности нанесения. Оптимальная ширина факела — минимальная, при которой удаётся достичь равномерного нанесения, обычно это 12…15 см (это условно, зависит от модели пистолета и вязкости материала).

Тип распылительной головы

Тип головки определят пятно факела, атомизацию, количество переноса материала, расход и давление воздуха. Нужно подбирать тип головы под задачи, оборудование и условия своей мастерской.

При нажатии на спусковой рычаг краскопульта сначала открывается воздушный клапан, подающий сжатый воздух к головке, а только затем сдвигается запорная игла, что предотвращает образование срыва капель краски. В зависимости от наличия дополнительных отверстий (воздушных каналов) в распылительной головке форма факела может быть круглой или овальной с различной степенью вытянутости и наполненности. Обычная производительность таких краскораспылителей не превышает 400 см³ лака в мин.

С помощью краскопульта можно наносить множество материалов, получая при этом очень гладкую однородную поверхность. При сравнительно большом среднесменном расходе ЛКМ целесообразно использовать пистолеты с принудительной подачей ЛКМ от красконагнетательного бака (обычно с встроенной мешалкой) либо от насоса, но об этом потом.

В следующей статье поговорим об отличиях краскопультов HP от HVLP и LVLP.

Всем МИР!

Задавайте вопросы, обсуждайте, переходите в тг, там тоже инфа!

Оборудование для мебельной покраски

Всем привет, можно бесконечно долго спорить, рассуждать и философствовать об оборудовании для окраски мебели и всё равно всё не обсудишь, всем не угодишь. Я вывел этот вопрос в отдельную ветку повествования!

В этом цикле статей я постараюсь развернуто рассказать о том оборудовании и инструментах, которыми пользовался сам или мечтаю воспользоваться и попробовать. Начну с краткого описания того, что нужно, а потом обо всем поподробнее.

Сразу оговорюсь, я буду описывать условия, по моему мнению, максимально приближенные к идеальным для покраски методом воздушного распыления (краскопультом). Потому что красить мебель можно и в квартире, и в подвале, в подготовленном помещении и на улице. Кистью, валиком, тампоном, краскопультом, натирать тряпкой, маслом, обжигать, бить током, красить методом безвоздушного распыления, заливать смолой, поливать из ведра, протравливать, состаривать, красить порошковой краской, стабилизировать, окунать, напылять металл...

И так начнем с общих условий и оборудования:

Температура окружающей среды. Она должна быть 20-24 градуса плюса, исходя из этой температуры составляются техническая документация на материалы и именно такая температура берется за эталон при их разработке и нанесении. Именно с этой температурой работают стандартные разбавители, материалы ведут себя предсказуемо да и самому работать комфортно. (Холодно - плохо сохнет, течёт, срывается. Жарко - быстро сохнет, кипит, трескается, не растекается)

2. Влажность. Она должна быть 50- 70%. При очень высокой влажности увеличивается время сушки (особенно водных материалов), ПУ материалы могут кипеть (отвердитель очень не любит воду), металлы окисляться (патина и поталь), а полиэфиры отслаиваться, НЦ может побелеть. При низкой влажности увеличивается статика и следовательно увеличивается количество мусора при покраске (он притягивается к деталям, особенно после шлифовки и протирки салфетками), это очень большой минус при глянцевой и глубокоматовой отделке.

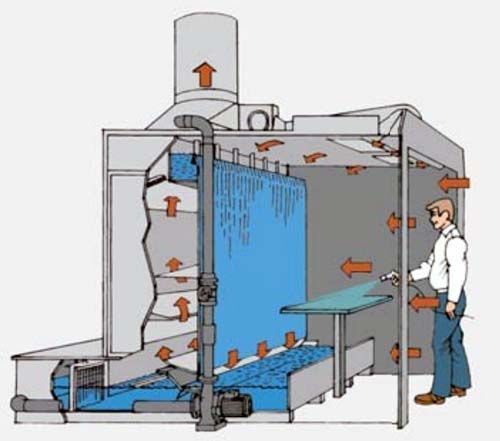

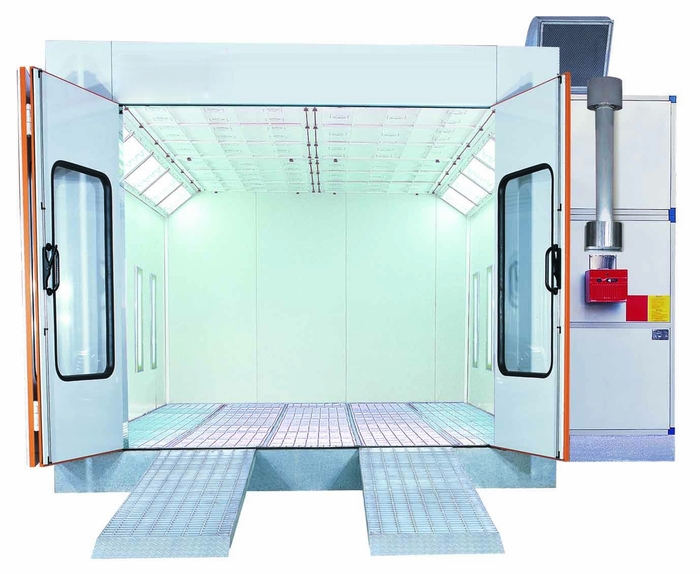

3. Воздухообмен. Поступающий воздух, помимо влажности и температуры, должен быть чистым (для этого используются системы фильтрации). Его должно быть много, чтобы убирать опыл (мелкие капельки ЛКМ летающие в воздухе, аэрозоль) и не работать в лакокрасочном тумане, здоровья это не добавляет. Самая лучшая схема в данном случае - избыточное давление внутри окрасочной камеры. Воздуха внутрь нагнетается больше чем вытягивается, в следствии он быстро выдавливается вместе с опылом из окрасочной камеры. Эта схема работает даже без вытяжного вентилятора, камера при этом должна быть герметичной. Лично мне не нравятся схемы покрасочных камер только с вытяжным вентилятором - создается обратный эффект (давление внутри камеры снижается) и воздух начинает тянуть со всех щелей, а он в свою очередь несет в себе мусор и пыль, чисто покрасить в таких условиях очень сложно!

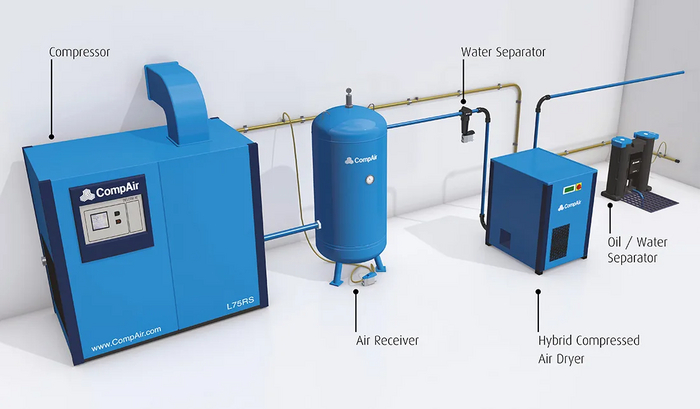

4. Сжатый воздух для оборудования. Метод воздушного распыления подразумевает в себе наличие сжатого воздуха, с помощью него распыляются ЛКМ, с помощью него обдуваются детали. Он, как и в случае с воздухом внутри камеры, должен быть чистым, нужной температуры и сухим! Компрессоры используемые для его подачи должны быть оборудованы осушителями и влаго-масло удалителями. При накачке воздуха в ресивер или воздушную магистраль он очень сильно разогревается в компрессоре, во время движения по магистрали и шлангу остывает и оседает в конденсат. Поршневые компрессоры, кроме всего прочего, могут насыщать воздух масляной эмульсией или масляными парами, если его не очистить то получим массу дефектов при покраске. Больше важно не давление, а объем прогоняемого воздуха! (например краскопульт с системой распыления HVLP требует около 400 литров воздуха в минуту, не каждый компрессор с этим справится, но об этом потом)

5. Оборудование для переноса ЛКМ на деталь. Я говорю о краскопультах! Их невероятное множество с разным типом распыления и разбития материала, с разным типом голов и дюз, работающих с разным давлением и объемом воздуха, разных размеров и назначений. И это тоже важно! Хотя, кто-то скажет, что покрасит пистолетом за 400 рублей и будет прав, покрасить можно, будет ли это хорошо и экономично - не факт!

6. Оборудования для размещения деталей в покрасочной камере (козлы, столы - вертолеты, подвесы) Тут кому как удобнее, кто- то красит по одной детали, кто-то раскладывает по кругу и красит всё вместе. Я предпочитаю первый вариант.

7. Порядок в окрасочной камере. Тупо ждать хорошего качества покраски если на полу пыли по колено, стены в опыле, а на козлах или окрасочном столе сталактиты и сталагмиты высохшей краски. Должно быть чисто!

8. Помещение и оборудование для сушки открашенных изделий. Помимо покраски нужно правильно сушить, есть разные способы, но все они сводятся к одному - пока не высохло от пыли, а лучше на отлип нужно минимизировать поступление пыли и воздействия неблагоприятных факторов. Есть несколько стадий сушки ЛКМ и они требуют условий им подходящих.

Может быть что-то забыл, поправьте меня! Критику поддерживаю, на истину не претендую)

Всем спасибо за внимание, всем МИР!

P.S. очень сильно сдерживался, чтоб не запилить похожий длиннопост.