Бывшая автобаза в поселке Лоо, что в 15 км от Таллина, с виду ничем не напоминает автомобильный завод. Но именно здесь собирают первый эстонский автомобиль. Не простой легковой, а бронированный.

Т98 «Комбат» — детище российского конструктора Дмитрия Парфенова, известного по своим проектам спорт-купе «Лаура». Вместе с питерской фирмой «Автокад», которая занимается бронированием автомобилей (в частности — инкассаторскими машинами), он в 1998 году собрал команду, за 2 года разработавшую первый тестовый прототип будущего бронемобиля, который назвали Т98 (Team-98) «Комбат». В 2004 году модель получила российский сертификат соответствия, после чего было налажено мелкосерийное производство.

Сегодня около 160 бронемобилей Т98 колесит по дорогам России, США, Австралии, Арабских Эмиратов. Гражданские версии «Комбата» собираются в России, милитаристские — в Иордании.

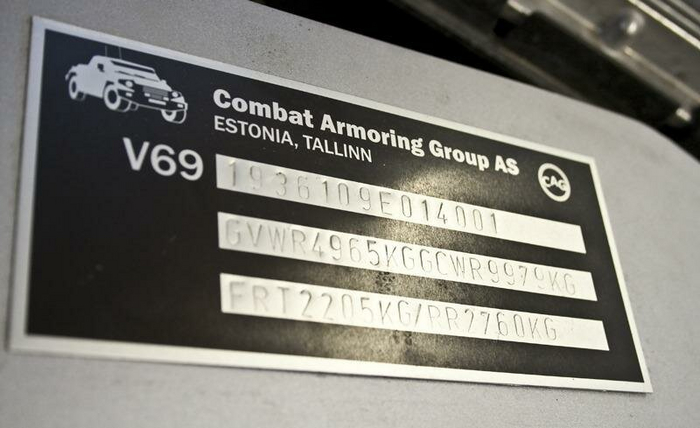

В конце 2009 года со стапелей эстонского завода в Лоо сошел первый «Комбат», собранный в Эстонии по лицензии. По словам одного из членов правления предприятия Combat Armoring Group Геннадия Лазурина, для постановки первенца Т98 на учет пришлось попотеть. «Наш самый первый эстонский «Комбат» получил наконец свой регистрационный номерной знак. Как известно, для постановки любого автомобиля на учет требуется номер кузова или VIN-код, который должен содержать данные о стране-производителе. У Эстонии до сих пор не было своего буквенного обозначения для VIN-кода. Поэтому пришлось пройти уйму процедур, но зато теперь мы можем с гордостью заявить: перед вами — первый эстонский автомобиль.»

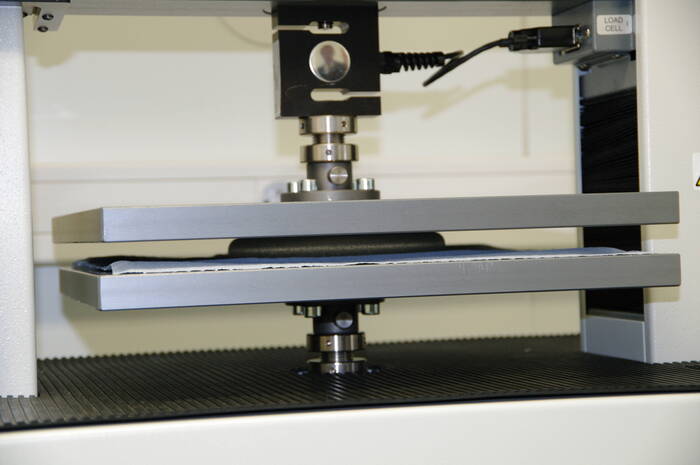

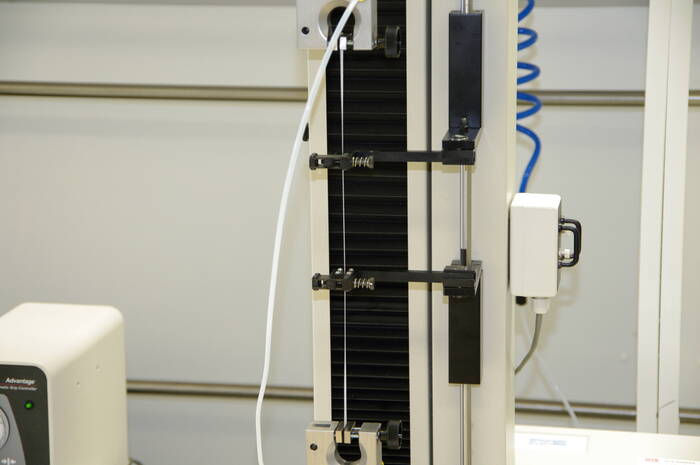

Начиная с 2004 года, дизайн Т98 постоянно эволюционировал. Внешний вид машины, который внушает трепет на дороге, вполне соответствует ее внутренним амбициям. Ведь абсолютно все «Комбаты» имеют степень защиты. Бронированный кузов выполнен из высоколегированной шведской стали по технологии «металлокерамический сэндвич с сотовым наполнением» (корпус в корпусе). Эта технология позволяет добиться более высокого уровня защиты (cтепень В7), чем на современных гражданских бронированных автомобилях. Такую броню невозможно установить даже на таком автомобиле, как Hummer. По словам Геннадия Лазурина, главное преимущество «Комбатов» в том, что они изначально «рождены в броне». «Здесь учтены все возможные проблемы, чего нельзя сделать во внедорожниках, которые бронируют на заказ».

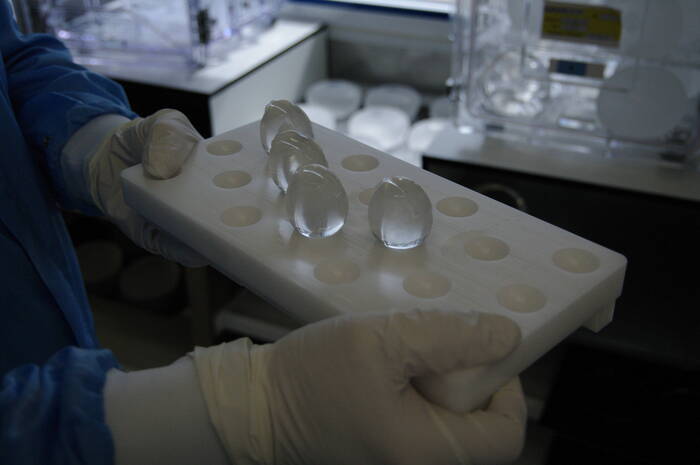

Эстонский «Комбат» имеет самую простую степень защиты В3, которая держит выстрелы из «Макарова», «Глока» и.т.д. «Это хороший вариант для полиции против мелких уличных хулиганов. Снаружи здесь используется 3 мм сталь, внутри — 2 мм. Интересно, что с увеличением класса защиты автомобиль практически не меняется внешне, так как усиление идет во внутрь. Одно из самых ярких визуальных отличий — бронированные окна, толщина которых при максимальной защите В7 может достигать 100 мм.

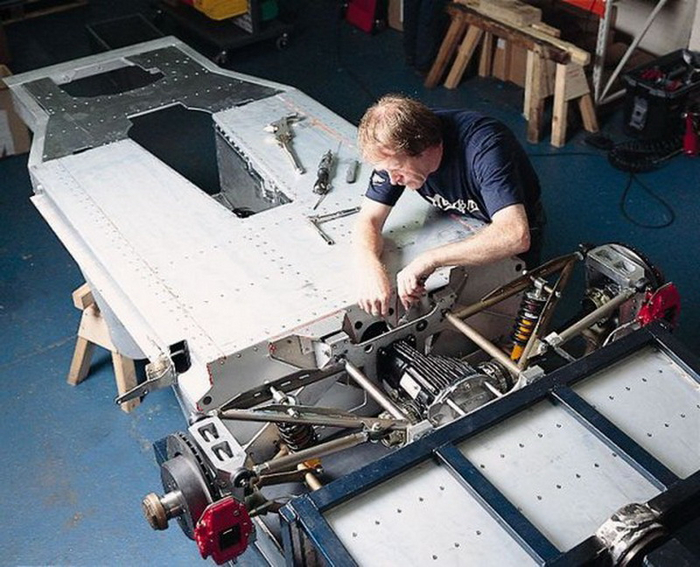

«Комбат» стоит на платформе фирмы General Motors. В зависимости от веса машины (т.е класса защиты) выбирается модель донора. «Мы используем готовые платформы GMC Sierra/Chevrolet Silverado 1500 (3500-3800 тонн), 2500 (4500 тонн) либо 3500 (5500 тонн). Таким образом, автомобиль живет в расчетных характеристиках, которыми занимались специалисты GM», — рассказывает Геннадий Лазурин.

Шасси, на которое установлен двигатель и коробка передач, заказывается из США. Изначально «Комбат» имел безрамную конструкцию, но для удобства и упрощения производства, а также для того чтобы вообще не трогать родные «джиэмовские» агрегаты, было решено поставить кузов на раму. Сзади — подвешенный на рессорах жесткий зависимый мост. Передний мост — подключаемый.

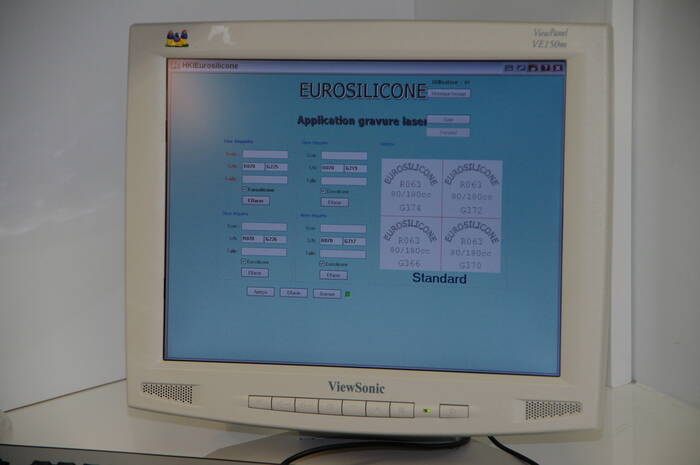

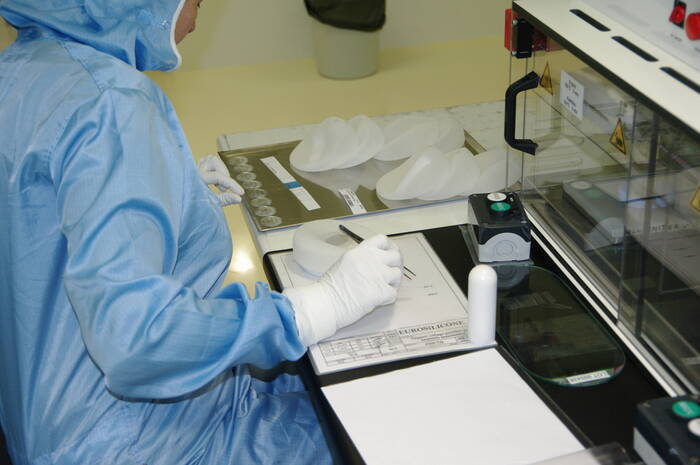

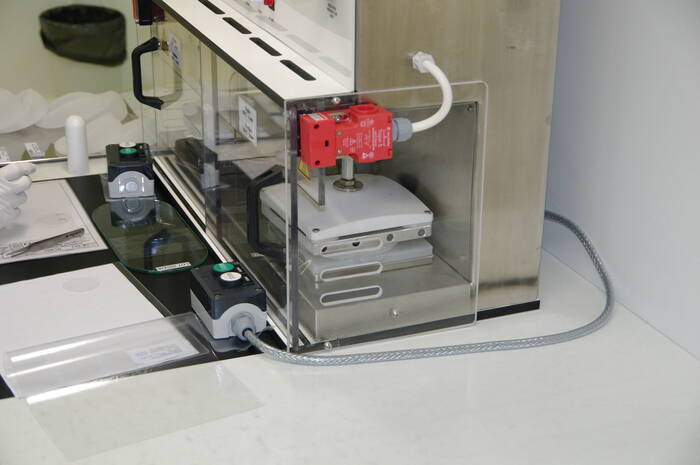

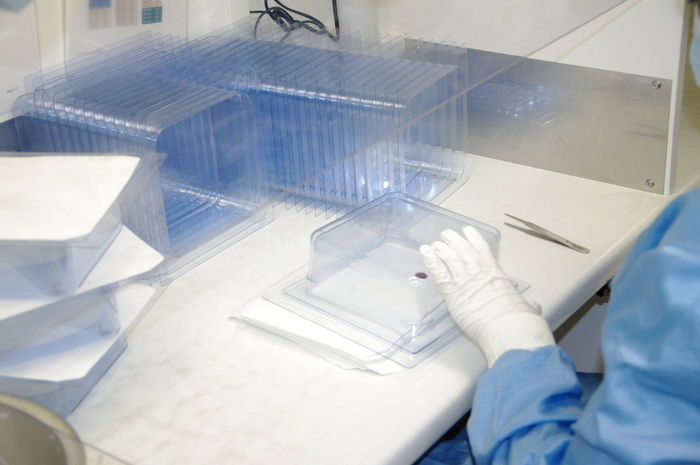

Строительство автомобиля начинается с пола. Днище машины имеет хитрую форму с энергопоглощающими скосами, защищающими от подрыва. Всего в кузове около 1000 крупных деталей, для более технологичной сборки используется высокоточная лазерная резка. На двух стапелях работают 18 человек, абсолютно все работы, будь то обшивка салона, покраска кузова или сварка брони, производят в Эстонии.

По словам Геннадия Лазурина, построить «Комбат» с нуля занимает около 3 месяцев. Кстати, в автомобиле эстонской сборки и с американским двигателем есть и немецкий след — передние фары позаимствованы у культового Mercedes-Benz G-class, в народе известного как «Гелик».

Под капотом серебристого эстонского Т98 уютно устроился гигантский 6,6-литровый турбодизель Duramax, способный на 360 л.с. при 3100 об/мин и 820 Н-м при 1600 об/мин. У стоящего рядом в ангаре темно-синего «Комбата» российской сборки — бензиновый Vortec объемом 8,1 литра (400 л.с./4200 об/м)! Вот вам и настоящие американские мускулы, работающие в тесном сотрудничестве с 6-ступенчатым «автоматом» Allison.

«Такие же V8 таскают 24-тонные грузовые «Скании». На самом деле в Т98 можно установить и другие виды двигателей, все зависит от потребностей заказчика. Не всем нужна такая сумасшедшая мощность», — говорит Лазурин.

Самая легкая машина с бензиновым двигателем и классом защиты В3 весит 3,6 тонны, дизель добавляет еще 200 кг (3800 кг — вес эстонского «Комбата»). Именно из-за весовой категории, управлять Т98 с обычной Б-категорией нельзя. Есть правда версия седан, которая еще на пару сотен кг легче.

Представьте себе как эта махина, весящая 3800 кг, разгоняется до 100 км/ч за 10 секунд и гонит вплоть до отметки в 180 км/ч.

На трех стапелях идет параллельная сборка. Все должно быть сделано по высшему стандарту. Ведь уже получены предварительные заказы из Индонезии, Анголы, ЮАР, Германии, Италии, Саудовской Аравии. «Наш первый эстонский «Комбат» две недели тестировала Латвийская полиция. Машина им очень понравилась, сказали, что готовы делать заказы, как только появятся деньги, — рассказывает Геннадий — В дальнейшем у нас есть идея установить на нашем заводе веб-камеры, чтобы каждый заказчик мог наблюдать за тем, как строится его будущая машина».

Ну а сколько надо заплатить для того, чтобы стать обладателем бронированного эксклюзива ручной сборки? Самый легкий гражданский Т98 «Комбат» В3 в базовой комплектации облегчит кошелек на 148 000 евро. Уровень защиты В7 увеличит ценник до 210 000 евро. «Верхнего лимита здесь не существует. Ведь Т98 — это уникальный конструктор, который можно снабдить всем, что только душа пожелает. В версии VIP можно обнаружить телевизоры, массажные кресла, минибар, отменную аудио-систему, перегородку между водителем и пассажиром и еще уйму всего.

«В задней части машины очень много свободного места, поэтому здесь конфигурация салона зависит только от пожеланий клиента, — рассказывает Лазурин. — Кстати, арабские шейхи, которым жутко понравился Т98, были до глубины души удивлены стоимостью машины. Им показалось, что ценники у нас — непростительно маленькие. Они даже стали сомневаться перед покупкой, именно из-за цены».

Однажды вокруг «Комбата» разгорелся скандал: «зеленые» со всего мира были возмущены желанием использовать для обивки салона Т98 кожу с полового органа кита:)) . Однако Геннадий Лазурин уверяет — лишать китов достоинства они не собираются. Это просто рижские пиарщики решили пустить в СМИ «утку».

Если каждый день по нескольку раз открывать-закрывать тяжеленную водительскую дверь, можно мышцы накачать. В салоне уютно, по-американски просторно и приятно пахнет кожей (не китовой))). Вот только обзор — весьма специфический, как из фешенебельного блиндажа. Переводим рычаг коробки в реверс и наблюдаем на экране в салоне картинку с камеры заднего вида. Настало время проверить невероятный броневик в действии.

Первое впечатление — «Комбат» абсолютно не кажется громоздким или тяжелым на дороге. Он идет как по рельсам, всеми четырьмя колесами цепляясь за снежную кашу. Гидроусилитель сделал руль таким легким, что приходится постоянно подруливать.

Зато благодаря низкому центру тяжести и практически идеальному распределению веса, броневик получился на удивление маневренный и легкий в управлении. Да и прыти у 3,8-тонной махины — хоть отбавляй! Осознание того, что ты — за рулем бронированного внедорожника приходит только тогда, когда наступает время тормозить. Педаль уходит далеко вниз, и ты каждый раз уповаешь на добросовестность инженеров General Motors.

Будь под колесами запорошенное снегом шоссе, обледенелая проселочная дорога или нетронутая целина бескрайних полей, «Комбат» катится вперед, и, кажется, ничто не может ему помешать. Он не разрезает, а разбивает воздух перед собой.

На дороге Т98 вызывает большой интерес едущих мимо граждан. Кто-то пытается сфотографировать нас через открытое стекло на камеру мобильного телефона. Водитель фуры приветливо улыбается. А мы нажимаем на кнопку, которая приводит в движение электроподъемник. Толстенное бронированное стекло медленно опускается сантиметров на 15. Ниже — нельзя по правилам. Хотя для проветривания салона или передачи документов на пропускном пункте вполне хватит.

Поддержите репортаж если вам понравилось. Отблагодарить можно по ссылкам

https://pay.cloudtips.ru/p/19c62f42

Посмотрите еще мои репортажи, которые я снимал на разных заводах, там много интересного Мои производственные репортажи

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!