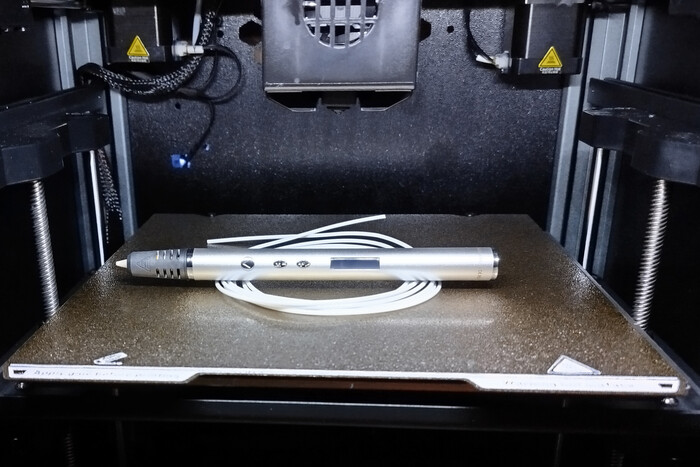

Продолжение поста «3D ручка - бесполезная вещь?»

Задал мне @zerabot вопрос в комментарии: #comment_372400177

Можно ли этой ручкой подварить вместо клея треснутый корпус от прибора или починить посадочное отверстие для закладной гайки в ноутбуке?

Я заранее прошу меня простить - я человек ленивый и слишком глубоко и дотошно этот вопрос не прорабатывал, а сам процесс был достаточно небрежный, но некоторые выводы сделать могу.

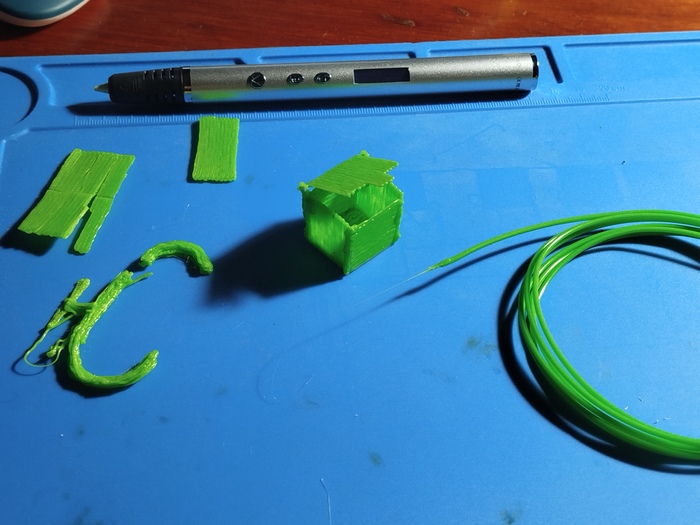

Корпус жертвы опыта сделан из ABS, поэтому и в ручку тоже был загружен ABS.

Для особо впечатлительных важное примечание - в ходе проведенных опытов ни один исправный ноутбук не пострадал.

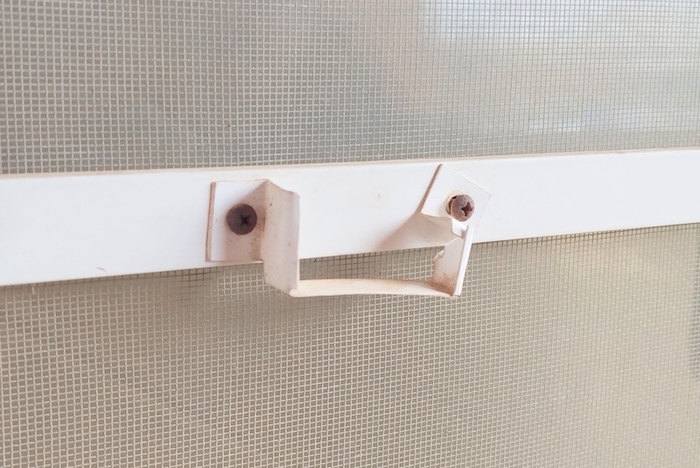

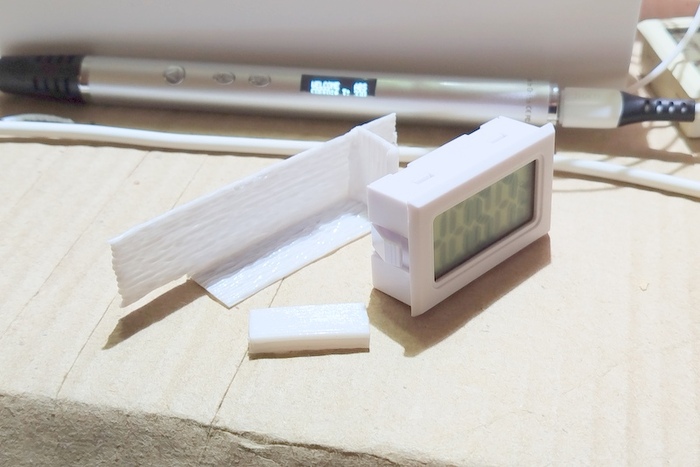

1. Восстановление посадочного места для закладной гайки.

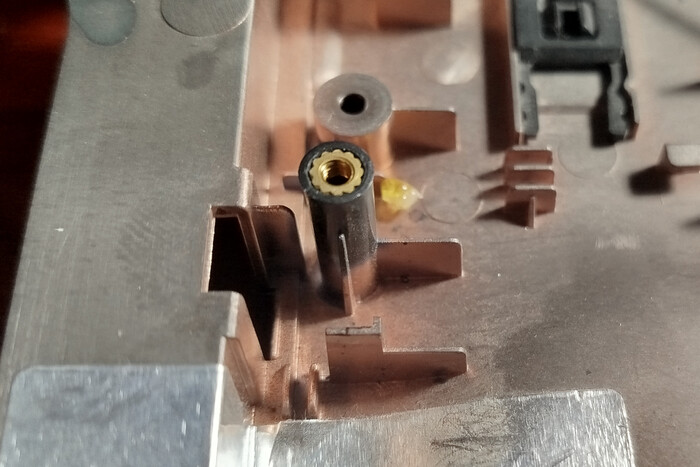

Да, поломка посадочного места для гайки - это довольно распространенное явление. Я наблюдал работы разных мастеров и все они такой недуг исправляли с помощью цианокрилатного клея и соды. Проверять восстановление "башенки" для гайки (как на фото ниже) я не стал, так как теоретически башенку можно полностью срезать, напечатать на 3D принтере новую и приклеить с помощью ацетона или того же суперклея.

Проверять затею я стал на таком посадочном месте для гайки, которую с помощью 3D принтера восстанавливать сложно и геморно (если конечно у Вас заранее нет библиотеки 3D моделей посадочных цилиндров разных форм и размеров).

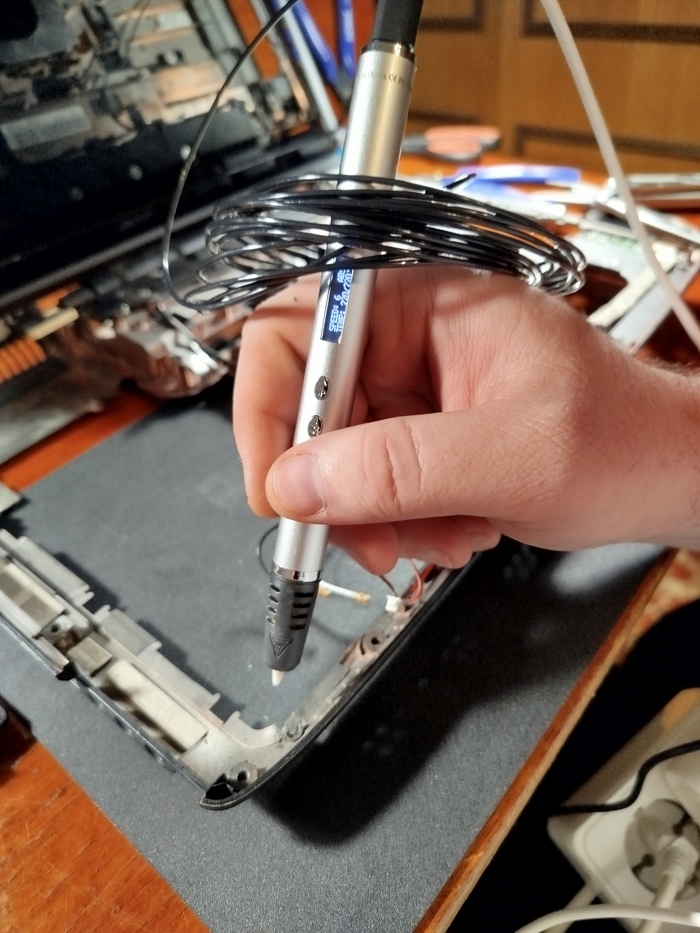

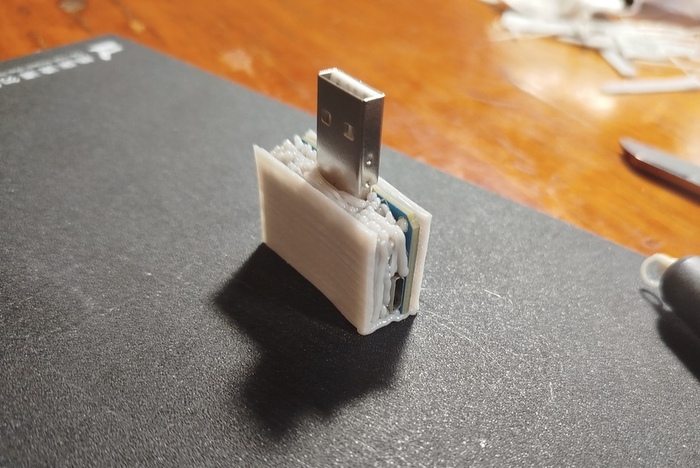

Для начала зачистим немного пластик корпуса с помощью гравировальной ручки (вместо гравера можно аккуратно использовать нож, но это не так удобно и займет больше времени).

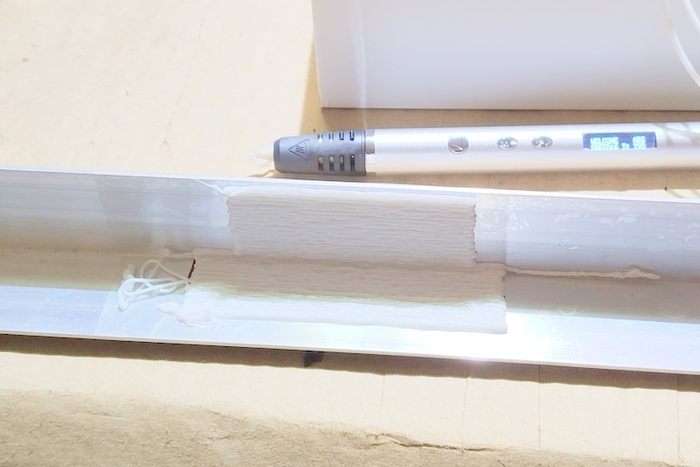

Затем с помощью ручки нарастим насрём немного пластика в нужном нам месте.

Важный момент - если пластик просто накладывать сверху, то к корпусу он не приклеится и просто отвалится. Чтобы пластик из ручки приклеелся к корпусу, корпус нужно прогреть. Я думал сначала греть корпус с помощью паяльного фена, но во-первых, у меня нет столько лишних рук, во-вторых, так можно сильно испортить сам корпус. Решение простое - носик ручки сам по себе достаточно горячий (естественно, из него ведь выдавливается расплавленный пластик!) - необходимо аккуратно ткнуть ручкой в пластик корпуса и таким образом нагреть его. Стоит даже поводить кончиком ручки по пластику, что бы тот нагрелся и начал плавиться, и сразу после этого в ручном режиме подавать по немногу пластика из ручки (я давал сразу много, поэтому получилось насрано).

Затем для усиления эффекта, ну и сразу для проверки еще одного варианта способа ремонта я само отверстие тоже залил пластиком:

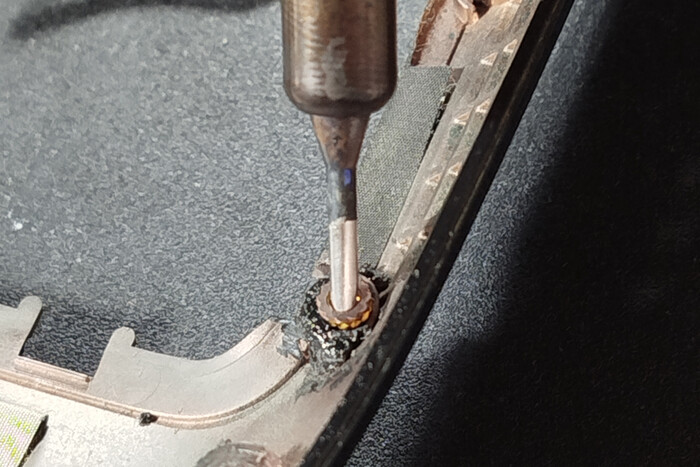

Нужного диаметра отверстие я высверлил заново:

И с помощью обычного паяльника впаял туда прежнюю гайку:

Гайка держится в восстановленном посадочном месте достаточно уверенно:

Я не пытался сделать красиво и опрятно, моей задачей было проверить принципиальную возможность использования 3D-ручки для подобного ремонта. Ручка с задачей вполне уверенно справилась. Если приложить к процессу долю старания, то может получиться даже эстетически приятный результат. Но если эстетика не важна, то с данной задачей вполне может справиться и суперклей с содой. Главное преимущество 3D-ручки над суперклеем в данном случае, как мне видится - c 3D-ручкой нет риска испортить саму гайку, случайно залив резьбу клеем. Ну и не нужно ждать, пока клей высохнет.

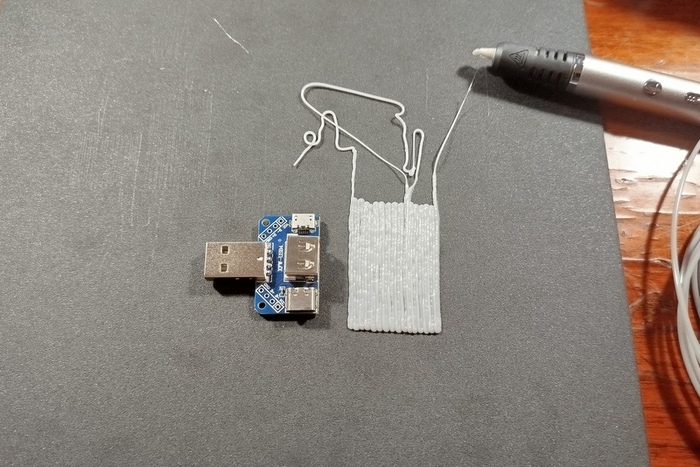

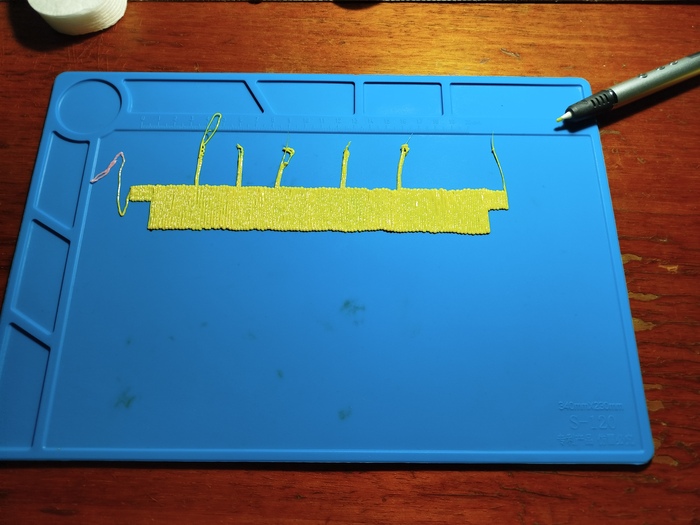

2. Заклепки.

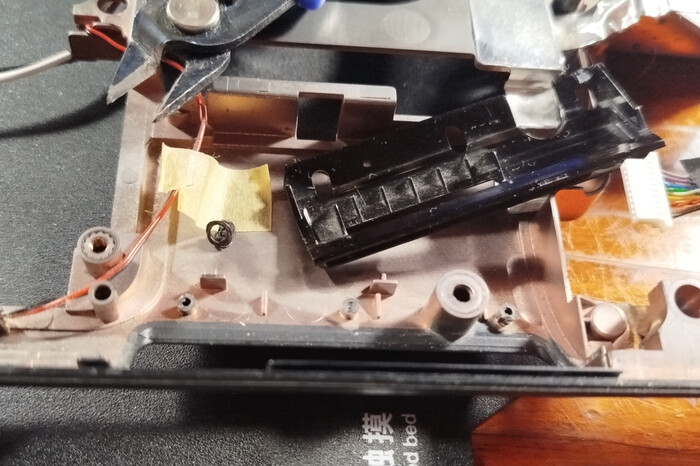

Ооо! А вот тут 3D-ручка просто в своей стихии! В ноутбуках масса есть деталей, которые установлены на корпус с помощью пластиковых заклепок самого же корпуса. Это могут быть декоративные элементы (как элемент картридера, который я взял в качестве примера), это могут быть металлические петли, с помощью которых монитор закреплен за основной корпус ноутбука, это могут быть детали подсветки, акустики и прочее.

Срезаем заклёпки и добросовестно демонтируем деталь.

Затем устанавливаем деталь на место и тыкаем носиком 3D-ручки в точки крепления:

Лишние сопли можно срезать кусачками.

Почти как и было.

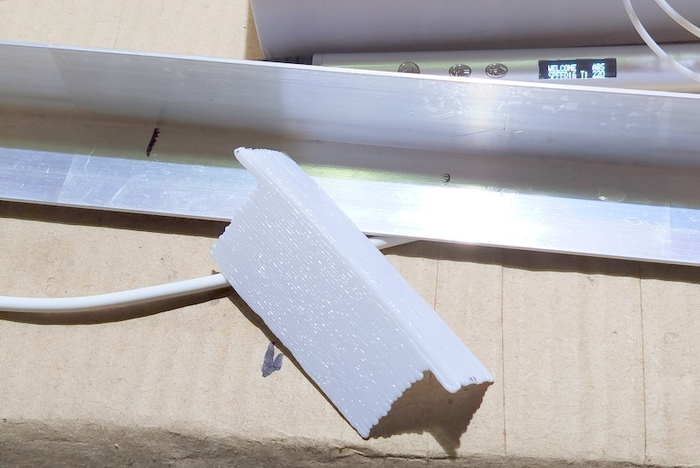

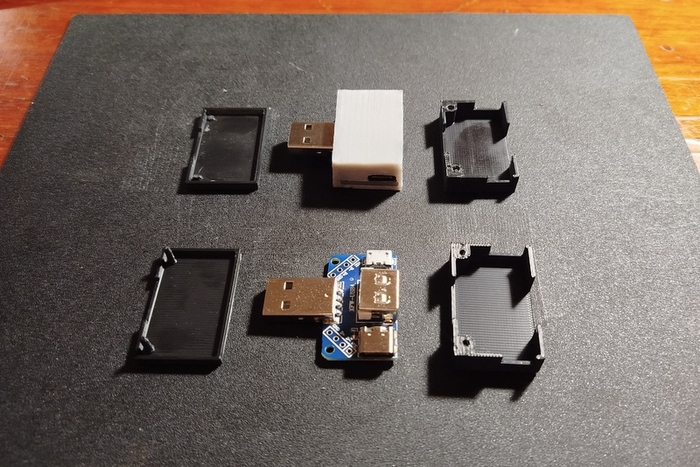

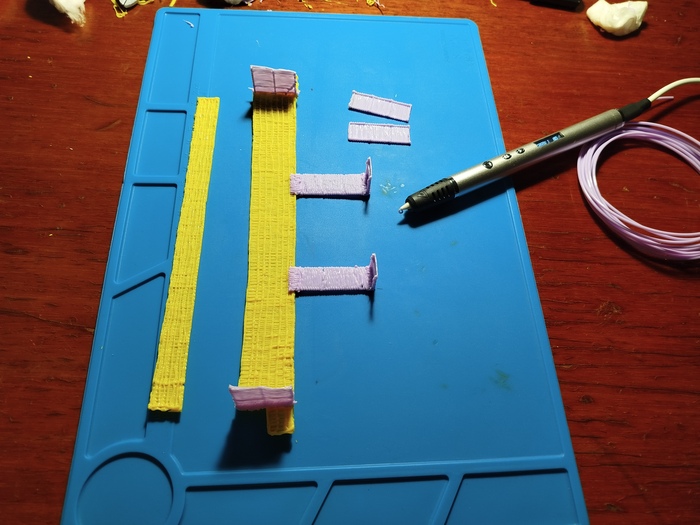

3. Трещина в корпусе.

Ну и еще одно применение для 3D-ручки - запаять треснувший/лопнувший корпус изделия. (Да, я специально для данного опыта его сломал)

Как и в случае с закладной для гайки я с помощью гравировальной ручки решил зачистить корпус по линии слома, чтобы металлическое напыление не мешало нормальной адгезии между пластиком из ручки и пластиком корпуса.

Справедливости ради стоит сразу сказать, что с помощью гравёра нужно было не просто зачистить корпус, а сделать в нём углубление с помощью круглой или цилиндрической гравировальной фрезы/шарошки на манер того, как делают спилы в торцах металлических плит перед сваркой, чтобы сварочная ванна была по всей толщине свариваемого материала.

Ручкой же нужно точно как и в прошлые разы ткнуть в линию слома и буквально плавить пластик корпуса соплом ручки, при этом ведя ручку на себя и в ручном режиме понемногу подавать расплавленный пластик.

Шов получился прекрасен, на мой взгляд. Лишние сопли можно срезать, а сам шов зачистить гравером (удобнее, чем шкуркой), либо пройтись обычным паяльником - так шов дополнительно будет прогрет и пластик сильнее спаяется.

НО! Так как я пренебрег советом, где я данный процесс сравнил со сваркой металлических плит, и не стал вырезать/выгравировывать борозду вглубь пластика, шов у меня получился по сути по внутренней поверхности корпуса, а в толщине слом так и остался непропаянным. В результате данный шов получился непрочным и был готов снова сломаться.

Не пренебрегайте сравнением про сварку металла выше.

....На данном этапе мне уже надоела эта возня и я не стал исправлять этот шов, а решил тупо поиграться, поглумиться и посмотреть что выйдет.

Насрал от души сверху пластика - уже держится крепко. Но материнскую плату ноутбука на эту срань уже не закрепить, поэтому в ход пошел паяльник:

На удивление, после такой манипуляции вот так по-варварски запаянное место слома получилось довольно крепким, а материнка с разъемами под акустику нормально встала в родные пазы и отверстия:

Вот только с обратной стороны трещина осталась с сильно заметным зазором. Возможно стоило сломанный корпус чем-нибудь стянуть перед спаяванием - какой-нибудь клейкой лентой или медицинскими стяжками для ран.

В общем вот такое может быть применение 3D-ручки в ремонте корпусов всякой техники и приборов.

Надеюсь на вопрос я ответил и Вы сможете сделать для себя какие-то выводы.