Обзоры

42 поста

Специалисты Томского научного центра СО РАН и НПЦ «БАС» в сжатые сроки создали, собрали и испытали роторно-поршневой двигатель мощностью 36 л. с. Он призван заполнить нишу на рынке, где сегодня ощущается острый дефицит отечественных решений для беспилотников среднего класса.

В планах региона — развертывание комплексного производства, где будут создаваться все ключевые компоненты для дронов: микроэлектроника, силовые установки, элементы конструкции. Это позволит создавать российские БПЛА, полностью независимые от иностранных поставок.

Новый двигатель, обладающий рядом конкурентных преимуществ (работа на бензине, малый вес, низкая вибрация), уже прошел стадию опытного образца. апуск серийного выпуска нового двигателя позволит закрыть ключевой дефицит на рынке двигателей мощностью 20–30 кВт, отметили в НПЦ «БАС».

Первый угольный состав из новых инновационных полувагонов модели 12-5991 «Урал» отправился в рейс со станции Линево в Новосибирской области. Поезд следует до станции Смоляниново в Приморском крае для дальнейшей перевалки угля на экспорт через порт Суходол.

Новые вагоны, произведенные концерном «Уралвагонзавод» (входит в Ростех) по заказу Федеральной грузовой компании (ФГК), призваны повысить провозную способность железных дорог, особенно на загруженном Восточном полигоне. Ранее ФГК получила первую партию из 40 таких полувагонов.

Как отметили в УВЗ, ключевой особенностью модели «Урал» является использование нового сцепного устройства и конструкции, позволяющей сократить длину каждого вагона. Благодаря этому в составе стандартной длины можно разместить больше вагонов, что ведет к значительному увеличению общего веса груза. Полувагон «Урал» обладает грузоподъёмностью 151 тонну и объёмом кузова 176 м³. Он рассчитан на эксплуатацию в широком температурном диапазоне от -60 °C до +50 °C и адаптирован для обслуживания на текущих ремонтных мощностях.

На Амурском газохимическом комплексе состоялся первый пуск ключевого оборудования — компрессора пирогаза. Это важный технологический этап в подготовке к запуску производства. Испытания провели на воздухе для проверки систем управления и подготовки к следующему этапу работ.

Мощность агрегата составляет 93,4 МВт (около 127 тысяч лошадиных сил). По этому показателю он относится к крупнейшим в своем классе.

В рамках пусконаладочных работ следующим шагом станет запуск компрессоров этиленового и пропиленового холодильных циклов. Вся компрессорная система размещена в двух машинных залах.

Для работы компрессоров используется пар. Компрессор пирогаза приводится в действие паром сверхвысокого давления от печей пиролиза. Для остальных компрессоров пар вырабатывается на трех котлах самого комплекса суммарной мощностью 810 тонн пара в час. Отработанный пар возвращается в технологический цикл для повышения энергоэффективности производства, рассказали в пресс-службе предприятия.

Амурский ГХК рассчитан на производство до 2,7 млн тонн полиэтилена и полипропилена в год. По данным экспертов Высшей школы экономики, проект может способствовать созданию до 170 тысяч рабочих мест в экономике страны, включая около 12,8 тысяч в Амурской области.

На конец 2025 года строительство комплекса завершено на 92%. Первые партии полиэтилена планируется выпустить в третьем квартале 2026 года, полипропилена — в 2027 году.

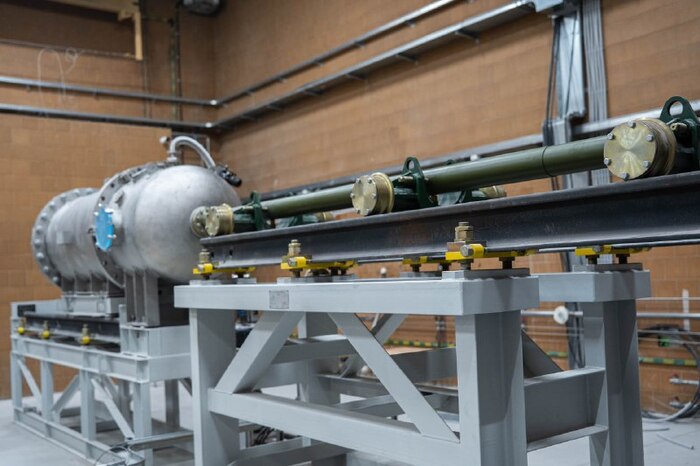

На станции «Быстропротекающие процессы» синхротрона СКИФ успешно завершены испытания специальной пневматической пушки, предназначенной для исследования материалов в экстремальных условиях. Этот этап стал важным шагом в подготовке к полноценным экспериментам на строящемся ускорительном комплексе.

Установка, созданная для моделирования мощных ударных воздействий, позволит ученым изучать, как различные материалы, включая современные композиты, ведут себя под нагрузками, возникающими, например, при столкновениях космических аппаратов, в турбинах авиадвигателей или в нештатных ситуациях на критических объектах энергетики. Полученные данные необходимы для разработки более надежных конструкций и проверки теоретических моделей.

Пневматическая пушка была изготовлена производственной компанией «Дефорт» из Санкт-Петербурга по проекту конструкторов из ядерного центра ВНИИТФ в Снежинске. Ее основные параметры: калибр — 50 миллиметров; длина ствола — 6 метров; скорость ударника на выходе — до 2 километров в секунду. Установка состоит из камер высокого и низкого давления, разделенных металлической мембраной, и ствола. В ходе работы компрессор нагнетает давление до 450 атмосфер. После разрыва мембраны ударник выталкивается из ствола, поражает образец и создает в нем плоскую ударную волну. В этот критический момент высокоскоростной рентгеновский детектор фиксирует процесс сжатия и деформации материала с микросекундным разрешением.

Как пояснили в пресс-службе ЦКП "Скиф", особенность экспериментов на синхротроне заключается в необходимости точно синхронизировать момент удара с включением мощного пучка рентгеновского излучения для «просвечивания» образца. Однако рассчитать время вылета ударника с необходимой точностью (до микросекунд) невозможно. Для решения этой задачи ученые ИГиЛ СО РАН разработали и изготовили управляемый импульсный затвор. Его функция — в строго заданный момент открыть окно для пучка синхротронного излучения, чтобы защитить чувствительную регистрирующую аппаратуру от постоянной тепловой и радиационной нагрузки. Принцип работы затвора основан на электромагнитном ускорении специальной рамки, которая раскрывает апертуру для пучка всего за 10 микросекунд. Рамка разгоняется с ускорением до 100 000 g, а после срабатывания тормозится магнитной ловушкой. Важно, что как сам затвор, так и высоковольтный блок управления собраны полностью из отечественных компонентов.

На приборно-механическом заводе в Озёрске завершено изготовление крупногабаритной ректификационной колонны для радиохимического производства ПО «Маяк». Установка, по размерам напоминающая ступень космической ракеты, предназначена для переработки отработавшего ядерного топлива.

Оборудование из хромоникелевого сплава создавалось более года в цехе нестандартного оборудования. «Аналогичный заказ мы выполняли 10 лет назад. Здесь заложены интересные инженерные решения, параметры выдержаны с точностью до миллиметра», — отметил специалист Владимир Синицин.

Производство велось под строгим контролем: каждый сварочный шов проверялся приёмочной комиссией, результаты фиксировались в журнале.

-Мы готовы к выполнению заказов любой сложности. Яркий пример – печь по остекловыванию радиоактивных отходов для радиохимического завода, – отмечает Максим Попов.

В ближайшее время состоится ответственная операция по закрытию купола колонны, после чего оборудование будет предъявлено заказчику, транспортировано на радиохимический завод «Маяка» и смонтировано на месте, рассказали в Росатоме.

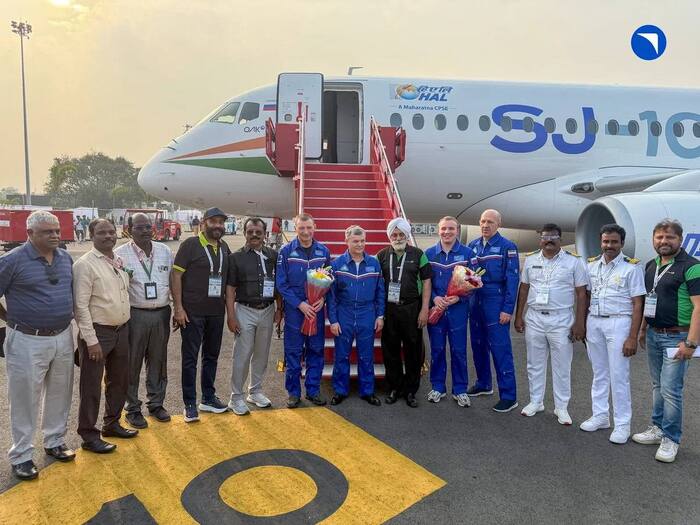

Самолеты Ил-114-300 и SJ-100 прилетели из России на авиавыставку Wings India в Хайдарабад. Перелет прошел нормально, несмотря на разные погодные условия по маршруту через 10 стран.

На выставке оба самолета можно будет осмотреть. Они полностью собраны из российских деталей и оснащены отечественными двигателями: Ил-114-300 — двигателем ТВ7-117СТ-01, SJ-100 — двигателем ПД-8.

Как отметили в Ростехе, эти самолеты могут быть интересны Индии, которая развивает региональные авиаперевозки по программе UDAN, чтобы сделать полеты доступнее. Осенью 2025 года Россия и Индия уже договорились о производстве самолетов SJ-100 на территории Индии.

Концерн «Калашников» продолжает увеличивать объёмы производства боевого стрелкового оружия, которое широко используется в зоне специальной военной операции. Рост выпуска по сравнению с прошлым годом в первую очередь коснётся наиболее востребованных моделей.

Основной рост планируется по укороченному автомату АК‑12К калибра 5,45 мм и снайперской винтовке Чукавина (СВЧ) калибра 7,62 мм. При этом выпуск базового автомата АК‑12 сохранится на стабильно высоком уровне — это основное индивидуальное оружие российских военнослужащих.

Предприятие отмечает, что с начала СВО производство оружия уже значительно выросло, а ассортимент постоянно расширяется по запросам заказчиков. Так, в 2025 году были освоены выпуск укороченных автоматов АК‑12К и АК‑15К. Годовой план по выпуску боевого стрелкового оружия был выполнен на 100%, вся продукция отгружена в срок.

На ульяновском заводе «Росатом Ветролопасти» сделали 350-ю лопасть для ветряных электростанций. Её отправят на крупнейший в России Новолакский ветропарк в Дагестане.

Завод открылся в 2024 году на площадке бывшего иностранного производства. Он стал первым в России предприятием, которое полностью делает композитные лопасти для ветрогенераторов. Лопасти устанавливают на ветряки мощностью 2,5 МВт.

«Производство 350-й лопасти — это символ технологической зрелости. Мы не только создали конкурентоспособный продукт с нуля, но и доказали его надежность в реальных условиях — от ветропарков в Дагестане до первого экспортного ветропарка в Киргизии, открывая новую страницу для российских технологий», — отметил генеральный директор «Росатом Ветролопасти» Сергей Федченко.

Производство лопастей — часть работы композитного дивизиона «Росатома», который объединяет 15 заводов в разных регионах и выпускает широкий спектр изделий из стекло- и углеволокна.