«ОДК-Климов»: Новое рождение

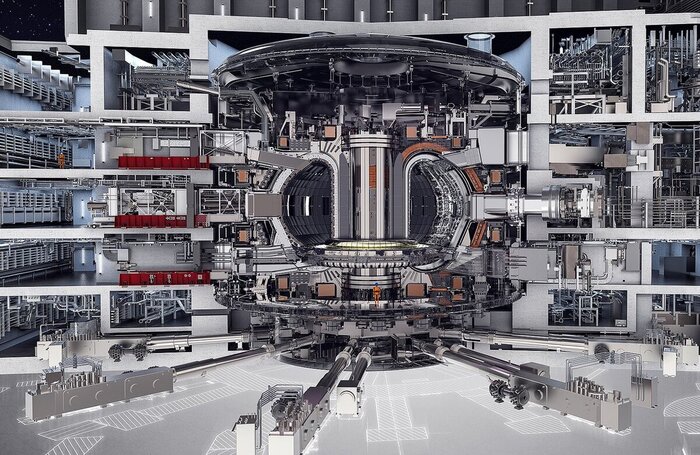

«ОДК-Климов» — один из ведущих российских разработчиков газотурбинных двигателей. Здесь были разработаны такие изделия как ВК-2500, ТВ3-117, ТВ7-117, двигатели РД-33 для истребителей МиГ-29 и МиГ-35. Разработанные в компании двигатели для самолетов и вертолетов производились на других заводах СССР, а потом и России. Этот репортаж сделан на заводе в 2020 году.

В 2010 году на совете директоров был одобрен проект создания нового конструкторско-производственного комплекса «ОДК-Климов». По сути это был не просто проект нового производства — это был проект трансформации компании. Климов превращался из конструкторского бюро в полноценного производителя полного цикла, оставаясь и разработчиком газотурбинных двигателей.

Возможно, это прозвучит немного пафосно, но эту дату можно смело называть вторым рождением нашего прославленного разработчика.

Проектом предусматривалось создание на базе «ОДК-Климов» нового современного производства, построенного на основе лучших мировых практик. Климов становился не просто разработчиком, он превращался в мощного интегратора, контролирующего весь жизненный цикл своих разработок — от проектирования до сборки, испытаний и сервисного обслуживания.

При этом не стояла задача разместить всё производство двигателей в одном месте. Пошли по современному пути, когда разработчик сам делает до 30% самых ответственных комплектующих на собственных мощностях, а остальное отдаётся на аутсорс. Вы помните, буквально месяц назад я писал про открытие на территории Уфимского мотостроительного объединения нового производственного комплекса. На нём организовано производство как раз деталей и агрегатов климовских двигателей — это и есть пример такого современного подхода.

Исторически у «Климова» было три площадки, расположенных в разных местах. В рамках новой концепции было принято решение сконцентрировать все мощности на одной площадке на окраине города. Здесь на территории 15 га ранее располагались испытательные стенды Климова. Сейчас тут расположены производственные корпуса, административное здание, конструкторские бюро. А располагавшиеся на этом месте стенды полностью модернизированы, по большому счёту построены заново. После переезда площадка в городе была продана под застройку.

Важно то, что идеи конструкторов теперь почти сразу могут пройти апробацию на производственных мощностях — новая деталь или конструкция (например, какой-то узел двигателя) может быть создана в механическом цехе и тут же испытана рядом в испытательном цехе.

Возведение комплекса было начато в 2011 году, и уже в 2014 году в новых цехах была выпущена первая продукция. На данный момент основное строительство закончено — здесь создано производство мирового уровня. В классификации ЮНЕСКО реактивный двигатель — самое сложное реализованное изобретение человечества. Россия входит в узкий элитарный клуб из всего 5 стран (с вашего позволения Украину я уже не считаю), способных разрабатывать и производить реактивные двигатели. В проект было инвестировано около 10 млрд рублей. Мощность предприятия составляет примерно 300 двигателей в год. В прошлом году (в 2019) было произведено 280 единиц всех моделей.

Кстати, если задуматься, то в 2010 году, когда была принята новая концепция развития «ОДК-Климов», авторы этой программы будто предвидели будущее. Я напомню, что самый массовый вертолётный двигатель ТВ3-117, разработанный «Климовым», производился на Украине заводом «Мотор Сич». После разрыва производственных связей с Украиной Россия осталась без самого востребованного двигателя, что, в свою очередь, ставило на грань краха всё производство вертолётов в стране. Спасло как раз то, что аккурат к этому моменту был построен этот комплекс. На его производственных мощностях в короткие сроки организовали производство вертолетного двигателя ВК-2500 — новой модификации, разработанной «Климовым» на основе ТВ3-117.

Повторюсь: это не просто проект завода. Это новый подход, новая концепция, которая включает в себя не только разработку, не только производство, не только испытания, но и то, чего у нас по большому счёту не было раньше — сервиса продукта на всём его жизненном цикле. Для примера: в 2005 году объём оказанных Климовым сервисных услуг в деньгах был 39 млн рублей в год. Сейчас 3,5 миллиарда! И это тоже мировой тренд. В мире у производителей авиационной техники в структуре доходов продажа продукции составляют около 40%, а остальное это послепродажное обслуживание. Конечно, тут ещё есть к чему стремится. У «Климова» общий объём продаж 20 млрд в год, и из них лишь 3,5 млрд это услуги сервиса. Но расти есть куда: этот рынок на данный момент по скромным подсчётам оценивается в 16 млрд рублей в год.

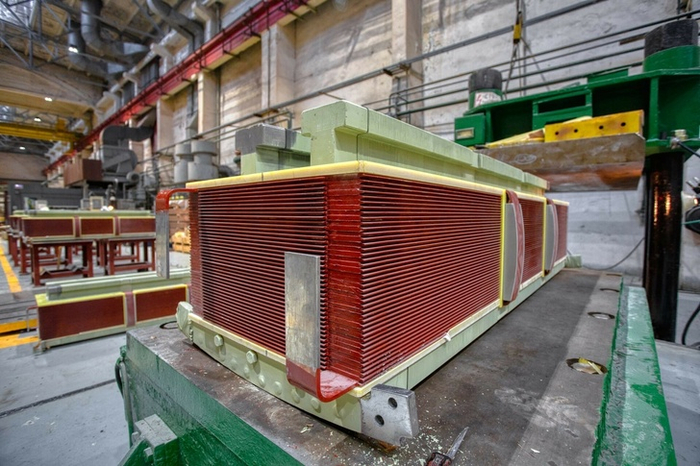

В прошлом году была завершена модернизация основных стендов, где испытываются двигатели РД-33, используемые в истребителях семейства МиГ-29/35. Испытательная база в составе нескольких стендов была построена ещё в 1960-х годах, но с тех пор морально и физически устарела. В процессе модернизации стенды были по сути построены с нуля. А вообще на «Климове» около 40 различных испытательных стендов, предназначенных для испытаний разных двигателей и агрегатов в самых разных условиях. Нам показали стенд для испытания РД-33, стенд для ВК-2500 и огромный стенд для ресурсных испытаний турбовинтового двигателя ТВ7-117СТ.

Модернизация стендов — последний штрих в строительстве комплекса. Ещё остались задачи по модернизации некоторых объектов инфраструктуры, расширении складского хозяйства, но производственная часть готова полностью. Вот так тихо, можно сказать, скромно, в России было создано новое высокотехнологичное производство, а конструкторское бюро «Климов» превратилось не просто в разработчика, а в современное производство мирового уровня.