Говорите, не работает импортозамещение? Ошибаетесь, и вот вам пример

Это удивительно, но всего около 15 лет назад - в России, где целые отрасли промышленности: добывающий комплекс, мощная энергетика, железные дороги и многие другие не могут работать без СИЗ, было локализовано лишь около 20% производства защитной спецодежды. Более 80% цепочек производства такой важной для страны продукции располагались за рубежом. Но уже тогда был взят курс на импортозамещение. И он сработал.

Когда проект "Сделано у нас" только зарождался, меня, с группой московских журналистов, пригласили в поселок Томилино, что в Подмосковье, где расположились производственные мощности ГК «Энергоконтракт» — одного из ведущих отечественных производителей защитной спецодежды. Такие репортажи не стареют, и с тех пор компания не просто не исчезла, но напротив выросла. Например, в 2015 году, как часть программы локализации производства средств индивидуальной защиты было запущено первое в России специализированное производство арамидных тканей для создания термостойких СИЗ. С 2008 года ГК «Энергоконтракт» производит группу термоогнестойких антиэлектростатических арамидных материалов. «Энергоконтракт» также производит двустороннюю металлизированную электроповодящую ткань, которую впервые в мире стали применять при создании однослойных экранирующих и шунтирующих комплектов.

Но и тогда, в 2012 году, компании уже удалось нарастить уровень локализации цепочки производства защитной одежды с 20% до 60%.

«Энергоконтракт» является участником государственной программы модернизации отечественной промышленности. Оказывается производство спецодежды — это целая цепочка производителей и поставщиков, и всего несколько лет назад только 20% этой цепочки было расположено у нас в России. Одежда — казалось бы чего здесь сложного то. Ан нет, за время этой поездки я узнал очень много интересного, и понял насколько важное и сложное производство находится в Подмосковье. На данный момент (репортаж 2012 года), после окончания первого этапа программы, в России локализовано уже 60% этой цепочки.

Оказывается, участие в федеральной программе вовсе не означает финансирования, компания делает все на свои деньги. Дотошные журналисты донимали, мол зачем вам локализовать все в России, вы что, такие патриоты? В Китае производить дешевле же все равно! Но это тот случай, когда интересы государства и бизнеса совпали. Компания, производящая такую сложную продукцию, да еще и от качества которой зависят жизни людей, не может рисковать своим именем, и должна сама и полностью контролировать все этапы производства, чтобы отвечать за свою продукцию. Во-вторых, чтобы получать долгосрочные контракты, а значит и «длинные деньги», необходимо гарантировать своим клиентам стабильность рублевой цены, а это невозможно, когда большая часть производственных процессов находится за рубежом.

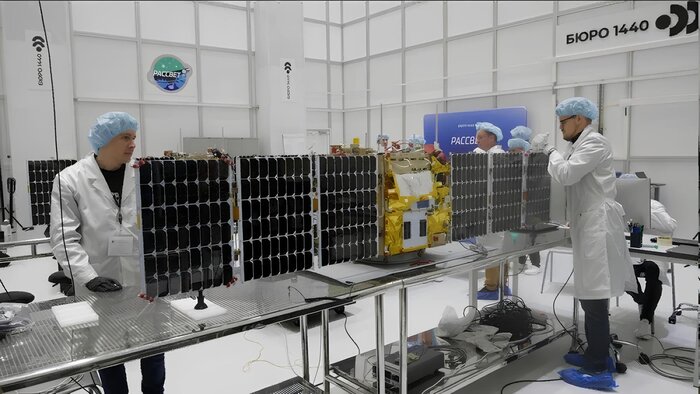

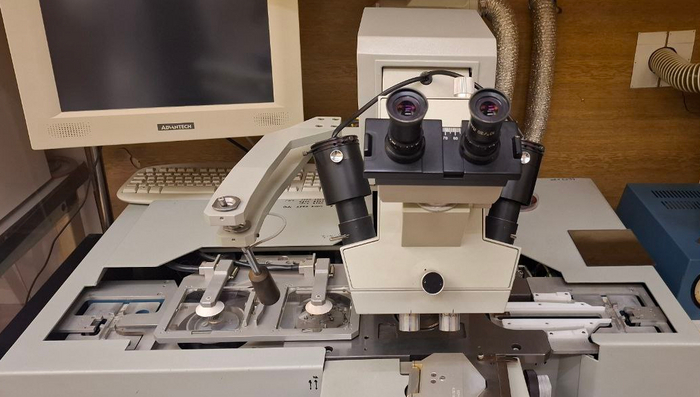

Театр, как известно, начинается с вешалки. А завод в Томилино с входного контроля качества. Сырье, поставляемое партнерами на завод, должно соответствовать заявленным характеристикам. Доверяй, но проверяй, от качества исходного сырья зависит качество конечной продукции.

В лаборатории множество различных приборов, предназначенных для тестирования, как исходного сырья, так и промежуточной продукции. А испытания конечной продукции проходят в основном за рубежом, там готовые костюмы подвергают воздействию открытого пламени, электрическому разряду, и другим издевательствам. Мало того, в контракте есть пункт, что любой клиент может лично посмотреть на эти испытания, представив на них купленную у Энергоконтракта продукцию.

Но какую-то часть можно проверить и в своей лаборатории. Вот, например, установка, тестирующая ткань на прочность.

Ткань прошла испытание с запасом.

Несколько других приборов. Есть тут и приборы нашего производства

Есть еще химическая лаборатория

Следующий этап — научно-экспериментальный цех, где происходит разработка новых моделей. Проектирование новых моделей здесь идет «в цифре», то есть с использованием компьютеров. Потом, задачи в электронном виде передаются огромным раскроечным машинам, которые, практически без участия людей, изготавливают нужные детали одежды. Но это мы увидим чуть позже.

В итоге получаются вот такие прекрасные куртки

Честно говоря, я себе такую уже хочу. Тем более, что заводчане не перестают повторять, что их одежда, не только защищает вашу жизнь, она еще и удобна, в ней не жарко, она дышит, она очень функциональна.

Кстати, Энергоконтракт недавно вышел и на потребительский рынок, представив одежду, защищающую от клещей. И не только для взрослых, но и для детей.

Защита от клещей 100%, мало того, что клещи не смогут вас укусить, важно и то, что клещ на одежде сначала парализуется, потом погибает, и вы не принесете его домой. Если вы часто путешествуете, такая одежда во многих регионах незаменима. Так же компания производит одежду от комаров.

Энергоконтракт выпускает и другие виды одежды и обуви, защищающие человека от всех рисков, например, есть костюм сварщика, по которому капли расплавленного метала просто стекают. Ко всему прочему, у разных компаний свои требования, и свои стандарты, зачастую даже более жесткие, чем и без того не слабые государственные. Поэтому моделей у компании великое множество.

Кстати, развитие этого направления производства в России дает реальный эффект. За 5 лет количество летальных случаев сократилось существенно — с 24% до 16%. А доля легких травм увеличилась с 38% до 52%, тяжелые и летальные травмы, благодаря защите, переходят в легкие формы.

«Если посмотреть на 1998 -2000 года, то примерно 2-3 летальных исхода в год вследствие несчастных случаев с термическим воздействием было на нашем предприятии. Последние несколько лет подобных случаев нет. Бывают ожоги, но мы делаем все, чтобы и их исключить совсем» — рассказал Владимир Дикой — заместитель главного инженера ОАО «ФСК ЕЭС» — одного из основных клиентов Энергокотракта.

Далее результаты труда научно-экспериментального цеха идут в цех раскройный, где заносятся в компьютер огромной раскроечной машины

Которая быстро и точно изготавливает детали одежды

Детали идут в цех термостойкой печати, где на них наносятся логотипы и надписи. Естественно, они не должны гореть. Сначала изображения наносятся через специальные трафареты, специальной краской, а потом отправляются в печь.

Продолжение в следующем посте....