Как российские инженеры создают оборудование мирового уровня

Существует распространенное мнение, что в России не производят оборудования для заводов, а отечественная промышленность зависит исключительно от импортных поставок, в первую очередь китайских. Однако это заблуждение.

На самом деле, в России выпускается широкий спектр промышленного оборудования, а по отдельным направлениям отечественные машины не только конкурируют с зарубежными аналогами, но и лидируют в своих сегментах.

Более того, в стране появляются предприятия, практически полностью оснащенные российскими станками и техникой. Один из примеров — завод, открытый в 2023 году в Тюмени на базе оборудования серии PROM5, производства компании Лиомаш. Завод будет обслуживать крупные пищевые производства, а его продукция уже доступна на маркетплейсах. В перспективе — выход на международный рынок. По просьбе в комментариях Пикабу, рассказываем об этом замечательном производстве.

Лиомаш — это российский производитель оборудования для сублимации, который за более чем 10 лет работы (с 2012 года) превратился в лидера в области сублимационных технологий в России. Компания сочетает в себе инженерную экспертизу, новейшие разработки и собственное производство.

Но прежде чем рассказать о производимом оборудовании, давайте разберёмся для чего оно применяется и зачем вообще все это нужно.

Вакуумная сублимационная сушка (лиофилизация) — это процесс удаления влаги из материалов путем сублимации, при котором вода переходит из твердого состояния (льда) непосредственно в пар, минуя жидкую фазу. Технология включает замораживание сырья с последующей сушкой в вакууме, что позволяет удалить растворитель без размораживания.

Чем хорош процесс сублимации, на примере продуктов питания ?

При сублимации не образуются ледяные кристаллы, способные повредить клеточную структуру, благодаря чему сохраняются витамины и питательные вещества. Это позволяет обходиться без консервантов и красителей — после добавления воды продукт полностью восстанавливает натуральный вкус, цвет и аромат.

Технология сохраняет до 97% полезных свойств исходного продукта при влажности всего 5-8%. Готовая продукция упаковывается в инертную газовую среду (азот или другой газ по ГОСТу), что исключает развитие микроорганизмов и окислительные процессы.

Сублимированные продукты отличаются длительным сроком хранения: молочные — до 1 года, овощи и другие продукты — до 2 лет. Они устойчивы к перепадам температур от -50°C до +50°C. Восстановление занимает всего 5-10 минут — продукт возвращает первоначальные свойства, как будто только что приготовленный.

Фрукты, ягоды, мясо и молочные продукты, все можно высушить с помощью сублимации, а потом вернуть в первоначальное состояние. Например, сублимированное сливочное масло после восстановления становится даже жирнее — 97% вместо исходных 82,5%.

Лиофилизация в фармацевтической отрасли - это метод сушки жидких препаратов путем замораживания и последующего испарения льда (сублимации). В результате получается сухой порошок, который легче и компактнее исходного раствора, но сохраняет все полезные свойства. Такой продукт может храниться годами без потери качества.

Процесс лиофилизации включает три этапа. Сначала препарат замораживают при очень низкой температуре. Затем в вакуумной камере лед превращается в пар, минуя жидкую фазу. На последнем этапе остатки влаги удаляются, оставляя порошок с влажностью менее 1%. В итоге вес готового продукта уменьшается до 2-5% от исходного, а объем — на 10-15%.

Этот метод особенно важен для фармацевтики, потому что он сохраняет белки и другие чувствительные вещества, которые разрушаются при обычной сушке. Лиофилизированные препараты удобны для транспортировки и длительного хранения, что критически важно для вакцин, антибиотиков и инъекционных лекарств.

Современные лиофилизаторы соответствуют строгим стандартам GMP и часто оснащены функцией Top-press для герметичного запечатывания флаконов под вакуумом. Чтобы обеспечить стерильность, оборудование оснащают системами CIP и SIP — автоматической мойкой и стерилизацией без разборки. Для этого используют пар или специальные растворы, уничтожающие бактерии на всех поверхностях.

Лиофилизации подвергают самые разные препараты: вакцины (например, от COVID-19), антибиотики (цефтриаксон), белковые лекарства (инсулин, гормоны), пробиотики, противовирусные средства (Sovaldi от гепатита С), а также аспирин и ингаляционные препараты.

Благодаря лиофилизации фармацевтика получила возможность создавать стабильные, долговечные и удобные в применении лекарства, сохраняя их эффективность на долгие годы. Без этой технологии современная медицина была бы невозможна.

Также этот метод используется при создании:

БАДов и нутрицевтика — сохранение полезных свойств ингредиентов

В деревообработке — сушка ценных пород древесины без деформации

А теперь вернемся к основным разработкам:

Компания производит 3 категории оборудования - серия LAB для отработки технологий в формате тестовых партий, серия Pharm, для лабораторной сушки медицинских препаратов, серия Prom, для коммерческих объемов производства сублимированной продукции. Вот некоторые из них:

Лиофильная сушилка PROM 2 (до 20 кг загрузки). Это промышленная сублимационная установка для тестирования новых продуктов и проведения экспериментов в различных областях промышленности.

Оборудование Pharm 1 для биотехнологических исследований, уже работает в Казани.

Оно будет использоваться для лиофилизации бактерий и вирусов, что станет важным шагом в развитии научных исследований и биотехнологий.

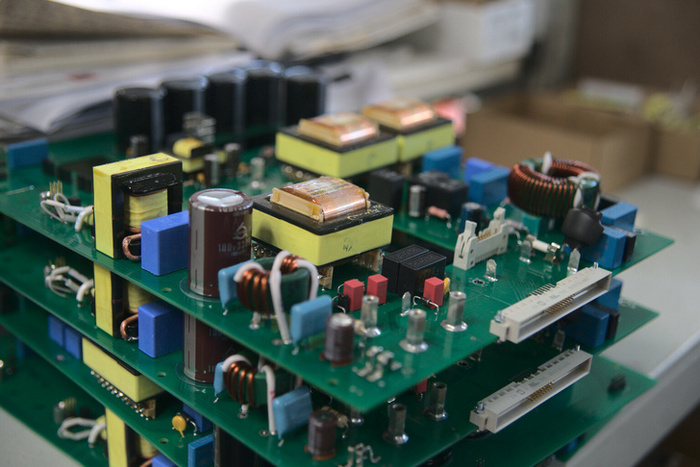

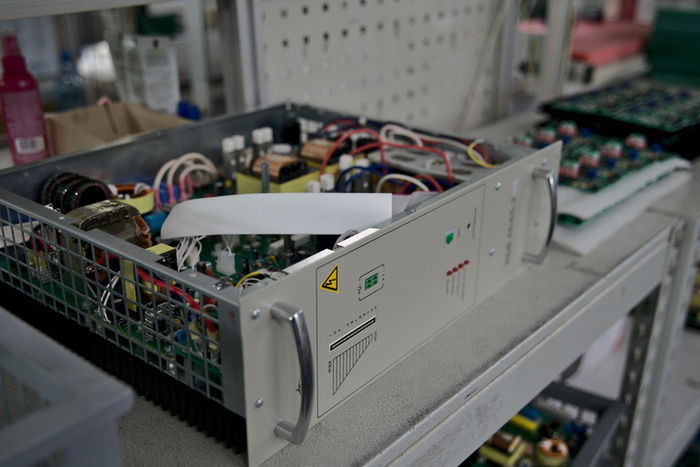

Ещё одна новинка — сублиматор PROM 5 — мощная установка с дистанционным управлением и сенсорным интерфейсом.

Он оснащён 5 м² полок, нагревающихся до 100 °C, а температура десублиматора достигает -45 °C. Давление в камере составляет 50 Паскалей. Установка оборудована 8 обогреваемыми полками, на каждой из которых размещается по 4 лотка из пищевой нержавеющей стали размером 400×400 мм.

Несмотря на небольшой объем загрузки она имеет широкую область применения:

- В пищевой промышленности — для производства сублимированных продуктов (кофе, мясо, фрукты, дрожжи)

- В фармацевтике — при изготовлении вакцин, антибиотиков и других термочувствительных препаратов

Сегодня Лиомаш продолжает развивать производство и улучшать своё оборудование. Компания растёт, появляются более современные модели сублимационных установок, было уже реализовано 83 проекта, в 27 городах 4х стран мира, среди заказчиков как Российские компании, так и компании из стран СНГ ( группа компаний «Эфко», агропромышленная группа компаний «ЮГ Руси», «Камский бекон», РУДН, группа агропредприятий «Ресурс», тепличный комбинат «Майский» и тд)

Сейчас они пробуют выходить и на зарубежные рынки, и расширяют географию продаж в России. Параллельно инженеры работают над усовершенствованием технологий сублимации.