«Связь Инжиниринг КБ»: как производят современные электронные платы

Этот репортаж был сделан в 2016 году, и тогда завод «Связь Инжиниринг КБ» был первым в России современным заводом по производству печатных плат. Возможно это и сыграло с ним злую шутку: ошибки допущенные в проектировании в итоге приввели к тому, что завод сейчас не работает, и маловероятно, что заработает когда-либо. Но я решил всё равно опубликовать этот репортаж на Пикабу, так как он очень подробно рассказывает о том, как производятся современные многослойные печатные платы. Сегодня в России таких производств уже довольно много: есть попроще, более узкоспециализированные, а есть и более крупные и современные, например Резонит. Но все они устроены примерно так же, как и «Связь Инжиниринг КБ», технология производства везде плюс-минус похожая. Поэтому, если вам интересно именно вникнуть в технологию, то эта статья будет вам интересна.

И еще, хотел бы добавить: как видите, «Сделано у нас» не стесняется присать о закрытиых заводах, потому что мы живем в реальном мире, где, как известно, не ошибается только тот, кто ничего не делает - в мире где есть не только успехи, но и неудачи. Это нормально, это конкуренция, это естественный отбор. И ведь вот там рядом, в Дубне, в 2023 году был запущен другой подобный завод, еще более крупный. А неудачи случаются, но репортаж от этого не становится менее интеренсым.

Это тот случай, когда писать статью чертовски сложно. Даже я, инженер-системотехник по образованию, перемещаясь по производственным участкам завода, напичканного разнообразным высокотехнологичным оборудованием, и слушая рассказ об этом производстве, не всё понимал и сыпал вопросами.

Статья получилась объемной, но только так, пройдя по цепочке технологических операций (а их, только основных, около тридцати), можно передать тот восторг, который вызывает это самое современное в России производство печатных плат, находящееся на самом острие науки и технологии, оснащенное самым передовым и гибким оборудованием из существующего в мире, способное производить любые, самые сложные изделия как мелкими сериями, так и промышленными партиями.

ООО «Связь инжиниринг КБ» — резидент Особой Экономической Зоны «Дубна». В 2015-м году компания открыла на территории ОЭЗ новый, суперсовременный завод по производству печатных плат.

Инициатор этого проекта ЗАО «Связь инжиниринг» — компания, занимающаяся разработкой и производством радиоэлектронной и электротехнической продукции для сотовой и фиксированной связи, телерадиовещания, радиолокации, энергетики, железнодорожного транспорта, нефтегазовой отрасли и других отраслей нашей промышленности. Компания имеет два завода: в Москве и Азове, а теперь и собственное производство печатных плат в Дубне.

«Связь инжиниринг КБ» способен производить печатные платы до 6 класса точности включительно и до 25 слоев. Одним словом, на заводе применены самые передовые технологии производства печатных плат, самое лучшее оборудование. Проектная мощность — 55 тыс.м2 печатных плат в год.

Для производства печатной платы используются заготовки, которые приходят на склад завода от поставщиков в виде пластин из диэлектрика нескольких типовых размеров. Печатная плата может состоять из нескольких слоёв (многослойная печатная плата — МПП). Технология производства внешних и внутренних слоев отличается.

Все начинается с того, что заготовки для внутренних слоёв отправляются на операцию химической подготовки поверхности перед нанесением фоторезиста.

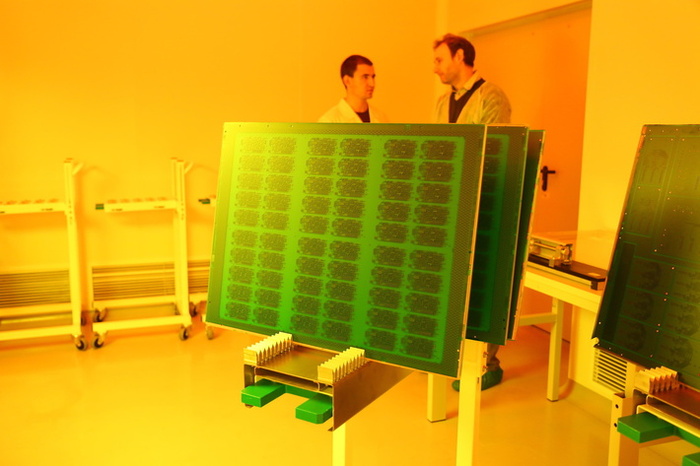

После подготовки поверхности заготовки по конвейеру заезжают в чистые комнаты. Чистая комната — это помещение, где обеспечивается пониженный уровень пыли, так как оседающая на заготовке пыль может стать причиной брака.

В чистой комнате на заготовку наносится фоторезист — специальный материал в виде пленки, который меняет свои свойства при засветке его ультрафиолетом.

Почему в чистых комнатах такой свет? Что бы не засвечивать фоторезист.

После нанесения фоторезиста заготовка отправляется на операцию экспонирования — часть фоторезиста засвечивается ультрафиолетом, формируя на поверхности своеобразный рисунок. Засвеченный фоторезист становится нерастворимым в щелочных растворах. Рисунок наносится с помощью установки прямого экспонирования изображения топологии печатных плат.

В установку загружается программа, которая управляет 4-мя головками со светодиодами. Головки, бегая по заготовке, «рисуют» на фоторезистивном покрытии заданное изображение топологии печатной платы. Эта технология, кстати, отличается от той, которую я знал раньше. По старой технологии фоторисунок наносился путем засвечивания фоторезиста через фотошаблон (примерно как наши отцы делали фотографии, засвечивая фотобумагу через негатив). Но такой способ имеет ряд недостатков, например, необходимо подготовить фотошаблон, а это дополнительная дорогостоящая технологическая операция. Фотошаблоны склонны к изменению своих геометрических размеров в процессе хранения от влажности, от температуры, а это снижает точность операции засветки фоторезиста, а значит и ухудшает параметры изделия. И это лишь некоторые из недостатков классической технологии с использованием фотошаблонов. В случае с технологией прямого экспонирования этих недостатков нет. Система технического зрения очень точно, ориентируясь на реперные точки, совмещает заготовку с рисунком, и нанесение происходит максимально точно. Не стоит забывать, что речь идет о многослойных печатных платах, а значит рисунки на разных слоях должны соответствовать друг другу. Установка прямого экспонирования сама контролирует это совмещение, при необходимости масштабируя рисунок, и добиваясь точного совмещения рисунков различных слоев. В случае с классической технологией фотошаблонов в процессе операции ничего изменить уже нельзя. Если требуется другой масштаб, то нужно готовить отдельный шаблон.

Но у старой технологии есть и преимущество: более высокая скорость нанесения рисунка. Впрочем, производительности новейшей установки достаточно для удовлетворения всех потребностей предприятия.

А мы идем дальше по технологической цепочке вслед за заготовкой, на которую уже нанесли рисунок топологии будущей платы. Заготовка отправляется на участок мокрых процессов. Ее снова загружают с помощью специальной загрузочной тележки на конвейер, она выезжает из чистой комнаты и попадает на линию DES.

На этой линии удаляется незасвеченный фоторезист. Остается рисунок — та часть фоторезиста, которая была засвечена ультрафиолетом. После чего происходит травление меди, которая тонким слоем покрывает заготовку. Не защищенная засвеченным фоторезистом медь вымывается специальным химическим раствором. Остаются только медные дорожки под защитным рисунком. После чего защитный рисунок смывается.

На этом производстве, впервые в России, применены установки регенерации травильных растворов. Нужны они здесь по той причине, что в России нет компаний, занимающихся утилизацией травильных растворов. В Европе таким компаниям просто сдается отработавший раствор, и они взамен выдают новый. В России об этом приходится заботиться производителю. Из установок регенерации извлекается медь и другие металлы, раствор корректируется по химии и вновь используется, работая таким образом в замкнутом цикле. Здесь две таких установки: одна для кислых, а другая для щелочных растворов.

Но вернемся к нашей заготовке. Сейчас она представляет собой основу с проводниками, сформированными из тонкого слоя меди. Это внутренний слой печатной платы.

Далее, после автоматической оптической инспекции сформированного рисунка и химической подготовки поверхности, для улучшения адгезии слоев при прессовании заготовки уходят на операцию сборки слоев.

Слои перекладываются специальными клейкими листами на основе стеклоткани и эпоксидной смолы — препрегом, и с помощью системы технического зрения, по реперным точкам, позиционируются относительно друг друга, потом кладется следующий слой, и операция повторяется.

После того как все слои собраны, этот «бутерброд» фиксируется и уходит на операцию прессования. Собираются пресс-формы: две плиты, верхняя и нижняя, между которыми укладываются пакеты. Для формирования наружных слоев используется медная фольга, которая укладывается при сборке пресс-форм. Пакеты конвейерной системой загружаются в пресса.

После операции прессования пакета начинается формирование наружных слоёв МПП.

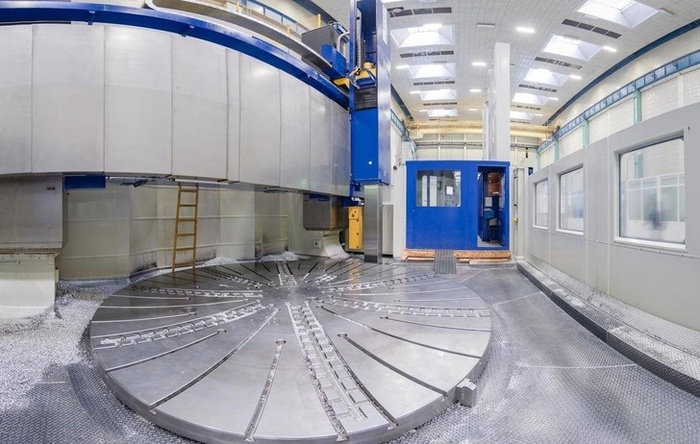

Первым делом в заготовках сверлят отверстия. Для этого на заводе есть участок сверления, который оснащен множеством современных сверлильных станков с программным управлением.

Все станки автоматизированы и предназначены для одного и того же: они по заданной программе сверлят отверстия в заготовках плат. Но ради гибкости производства разные станки имеют свою специфику. Например, одни из них могут одновременно обрабатывать несколько одинаковых плат, тогда как другие могут одновременно обрабатывать несколько как одинаковых, так и разных плат. И выбор каждого из них диктуется размерами партии. Мелкие партии плат оптимально сверлить на одних станках, а крупные партии на других.

После операции сверления и механической обработки отверстий заготовку отправляют на операцию металлизации. Впервые в России применена технология горизонтальной металлизации печатных плат на линии производства компании Atotech (Германия), позволяющая сократить цикл металлизации на 30-40%.

Далее заготовка проходит в целом те же этапы, что и внутренние слои, о которых я уже рассказал выше. На наружных слоях так же нужно сформировать проводники, поэтому заготовки уходят на операцию нанесения фоторезиста, засветки, травления и т. д.В итоге так же как и на внутренних слоях, на поверхности наружных слоев формируются проводники согласно топологии.

В процессе производства возможны различные ошибки, поэтому изделие на различных этапах необходимо проверять на наличие дефектов.

Одна из таких проверок — оптический контроль. Его осуществляют после травления проводящего рисунка, заготовка визуально проверяется на соответствие базовому рисунку. Установки оптического контроля по заданной программе находят отклонения от шаблона и показывают оператору. Оператор принимает решение, что с этим делать.

После оптического контроля заготовка отправляется на операцию нанесения паяльной маски. Паяльная маска — это специальный защитный слой, который вы можете увидеть практически на любой печатной плате, обычно он зеленый, хотя может быть и других цветов.

Есть два способа нанесения паяльной маски. Первый способ — распыление. В конвейерной системе заготовка в вертикальном положении проходит через систему, где специальные распылительные головки наносят паяльную маску. После подсушивания заготовка уходит по конвейеру для дальнейших операций.

Есть и другой, более старый способ — паяльная маска наносится сеткографическим способом, рисунок наносится путем продавливания пастообразной краски через специальную сетку.

Для чего две технологии, предназначенные для одной и той же операции? Для гибкости. Иногда заказчик хочет паяльную маску другого цвета, например, синюю. Чтобы не перенастраивать сложную современную линию, можно использовать классическую установку, которая менее производительна, но её проще перенастроить. К тому же это резерв на случай, если что-то случится с основной линией.

Кстати, возможно вы уже заметили, одни и те же технологические операции зачастую можно проводить на разном оборудовании. Это сделано для гибкости производства под потребности заказчика и оптимизации технологических процессов, разное оборудование использует разные принципы, которые имеют свои плюсы и минусы. Для разных задач, например, в зависимости от размеров партии, типа изделия, требований заказчика может лучше подходить одно или другое оборудование. В частности, поэтому завод может одинаково эффективно производить как малые партии печатных плат, так и большие серии в промышленных масштабах.

Вот что получается.

Паяльная маска, так же как и проводники, имеет свой рисунок, она должна закрывать проводящие дорожки, но контактные площадки должны быть открытыми.

Для создания рисунка паяльной маски снова наносится фоторезист, и на нем ультрафиолетовым излучением создается рисунок паяльной маски — засвеченные и незасвеченные области. Но на этот раз используется классическая технология засветки через фотошаблон. Почему так? Как я уже говорил, классическая технология быстрее технологии прямого экспонирования. Так как в случае с паяльной маской не нужна повышенная точность и высокое разрешение рисунка, на первый план выходит скорость операции.

Установка совмещает фотошаблон по специальным реперным точкам с платой, после чего шаблон и плата заезжают внутрь, где происходит засветка ультрафиолетом.

После нанесения паяльной маски и засветки рисунка заготовки снова уходят на участок мокрых процессов, то есть на химическую обработку. Удаляется незасвеченный фоторезист, незащищенные участки паяльной маски вымываются, после чего смывается и защитный слой фоторезиста.

После обработки паяльную маску необходимо просушить, в процессе сушки паяльная маска полимеризуется и дубеет, от того процесс называется дублением. Для дубления тут уже привычно есть две установки. Конвейерная система для крупных серий.

Сушильные шкафы для мелких партий.

Каждая плата или отдельные контакты должны быть промаркированы. Этим занимается установка нанесения маркировки. Если раньше маркировка наносилась сеткографическим способом, то здесь этим занимается по сути специальный струйный принтер, печатающий по заданному рисунку специальной краской.

Теперь на контактные площадки необходимо нанести финишное покрытие. Основное назначение таких покрытий — защитить медную поверхность контактных площадок и обеспечить качественную пайку электронных компонентов на печатные платы. Выбор конкретного покрытия определяется назначением тех элементов печатного рисунка, которые им покрываются.

Завод имеет полный набор оборудования для нанесения широкого спектра финишных покрытий, например, гальванического или иммерсионного золота, олова или серебра.

После нанесения финишного покрытия изделие снова отправляется на проверку, на сей раз это электрический контроль: проверяются электрические цепи платы. Существует, как мы уже привыкли, два способа. Первый — по технологии летающих щупов — в установке плата «прозванивается» согласно заданной программе тестирования по контактам специальными щупами.

Установка электрического контроля с автоматическим загрузчиком, а на 2м фото без него.

Но есть и другая технология, которую обеспечивает установка адаптерного типа. Одна из первых в России. Плата укладывается на специально созданную для неё контактную площадку,"ложе гвоздей", и прозванивается вся сразу. Этот способ очень быстрый, но высоки трудозатраты на создание контактной площадки. Поэтому такой способ применяется в крупных сериях плат.

Это еще один пример того, что производство не ограничено размерами серии, одинаково эффективно можно делать и малые, и средние, и большие партии.

Но на этом производственный процесс не окончен. На одной заготовке может быть несколько плат. И заготовку нужно порезать. Делают это на участке фрезерования.

Оцените пейзаж за окном. Здание завода спроектировано очень светлым, со стеклянными окнами в крыше, а в таких вот помещениях, с окнами в пол, за которыми видны зеленые ровные лужайки и лес, уверен, очень приятно и легко работать!

Еще есть установка лазерной резки. Позволяет резать и сверлить различные материалы, особенно тонкие. Применяется для изготовления гибко-жестких печатных плат. Гибко-жесткие печатные платы — это платы, которые могут размещаться в сложных корпусах, принимая их форму.

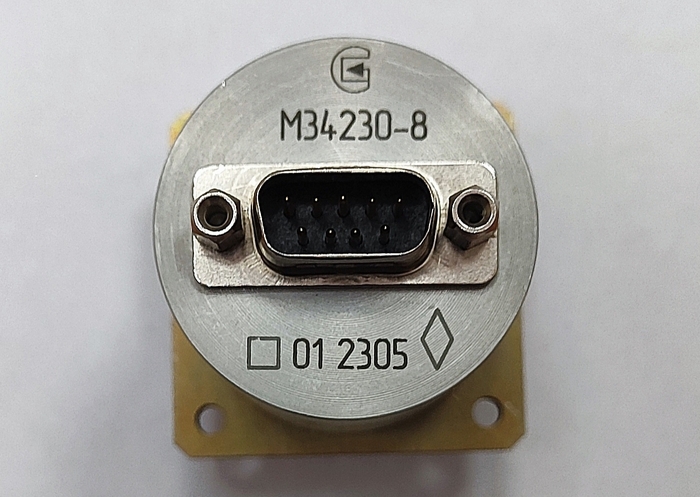

В итоге после всех операций мы получаем вот такой продукт. Ну или любой другой, какой угодно сложный.

Но это еще не все. Несмотря на то что здесь установлены установки регенерации травильных растворов, в процессе производства появляются отходы, поэтому есть здесь и очистные сооружения. Предприятие ответственно относится к экологии Дубны.

Меня сложно чем-то впечатлить. Я побывал на многих заводах, включая высокотехнологичные производства микроэлектроники. Но настолько современного, сложного и технологичного производства я еще не видел. И это я еще упростил, рассказав только о негативной технологии производства МПП, а есть еще и позитивная, которая имеет ряд существенных отличий.

Но в Особой Экономической Зоне «Дубна» еще много очень интересных и технологичных производств. И я очень надеюсь, что мой визит сюда не последний, тем более что в разговоре с генеральным директором ОЭЗ «Дубна» Антоном Владимировичем Афанасьевым я почувствовал искреннюю гордость за то, что тут сделано, и желание поделиться этой гордостью со всеми. И наш проект постарается ему в этом помочь.