Журналисты «Сделано у нас» порой попадают туда, куда попасть обычному человеку или сложно, или вообще невозможно. Как нам это удается? Сам удивляюсь :) В 2019 году нам удалось попасть на самарский ПАО «Кузнецов» - место, где производят двигатели для наших красавцев "Белых лебедей" Ту-160, для грозных "Медведей" Ту-95 и кое-что еще.

ПАО «Кузнецов» — моторостроительное предприятие, где сосредоточены все фазы технологической цепочки создания двигателя: разработка — производство — конструкторское сопровождение — ремонт — вывод на рынок — техническое сопровождение у заказчика. Предприятие включает три ключевых составляющих: конструкторское бюро, площадку серийного производства двигателей и испытательную базу.

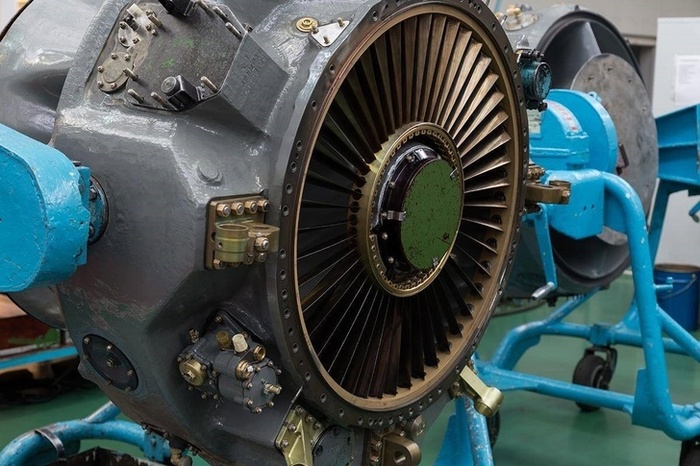

На предприятии были сконструированы, произведены и технически обслуживаются двигатели НК-12 для дальних бомбардировщиков Ту-95МС, дальних противолодочных самолетов Ту-142 и военно-транспортного самолёта Ан-22. Каждый двигатель приводит в движение два четырёхлопастных винта диаметром 5,6 метра вращающихся в противоположных направлениях.

НК-12 является самым мощным серийным турбовинтовым двигателем в мире. Самолёты с двигателями НК-12 по сей день остаются одними из самых быстрых винтовых самолётов, а транспортный АН-22 «Антей» с двигателями НК-12МА был на момент создания самым большим самолётом в мире.

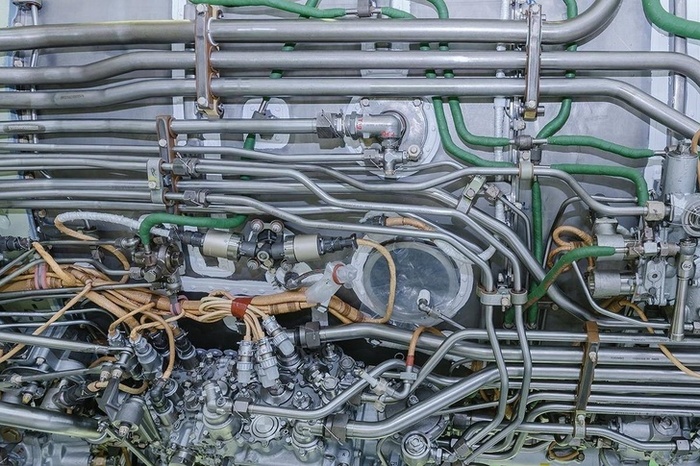

Для самолета Ту-160 разработан и изготавливается двигатель НК-32, компрессор которого имеет трёхступенчатый вентилятор, пять ступеней среднего давления и семь ступеней высокого давления. Лопатки компрессора изготовлены из титана. Камера сгорания кольцевая многофорсуночная.

Турбина имеет одну ступень высокого давления с охлаждаемыми монокристаллическими лопатками, одну ступень среднего давления и две — низкого давления. Сопло двигателя регулируемое, автомодельное. Система управления, с гидромеханическим дублированием.

В конце 1960-х годов была открыта новая глава в истории предприятия. На базе авиационных газотурбинных двигателей НК-12 созданы наземные двигатели НК-12СТ мощностью 6,3 МВт и НК-16СТ мощностью 16М Вт для привода нагнетателей в составе газоперекачивающих агрегатов ГПА-Ц-6,3 и ГПА-Ц-16.

Двигатель НК-12СТ является первым отечественным наземным двигателем авиационного типа. Более трети всех газоперекачивающих агрегатов России и зарубежья приводится двигателями «НК». ГТД наземного применения НК-12СТ, НК-14СТ и НК-36СТ мощностью от 6,3 до 25 МВт сегодня используются в составе газоперекачивающих агрегатов нефтегазовой промышленности России, Туркменистана, Узбекистана и Казахстана.

В 1970-х годах нашлось еще одно применение использования ТВД НК-12 — наземное. Для решения проблемы транспортировки газа в 1971 г. была спроектирована и в 1974 г. начала серийно изготавливаться модификация НК-12 — НК-12СТ.

В конструкции НК-12СТ была осуществлена идея использования авиационного двигателя типа НК-12 в качестве привода газоперекачивающих агрегатов ГПА-Ц-6,3. Были выполнены конструкторские работы, позволившие использовать природный газ, перекачиваемый по трубопроводам, в качестве топлива для двигателя. Газоперекачивающие агрегаты получили мощный привод с малой массой и небольшими габаритами. Мощность привода — 8560 л.с. (6300 кВт). Была осуществлена полная автоматизация ГПА, где двигатель работает автономно, т. е. ему не требуются дополнительные источники тепла, топлива и водоснабжения. 3 ступени турбины двигателя работают на привод компрессора двигателя, а 4-я вращается на отдельном валу, выведенном из двигателя назад (это свободная турбина). Вместо стартера ТС-12М на двигателе установлен воздушный стартер ВС-12 (для его привода используется сжатый газ из газопровода).

За время серийного производства изготовлено более 2000 двигателей. Лидерный двигатель НК-12СТ имеет суммарную наработку более 88000 час. (при назначенном ресурсе 50000 час.). В настоящее время предприятие производит уже модификации НК-12СТ — НК-14СТ большей мощности (10мВт), а также НК-14Э — привод генератора для блочно-модульной электростанции.

В 1996 году по заказу ОАО «Газпром» предприятие разработало два двигателя нового высокоэффективного поколения: НК-36СТ мощностью 25 МВт (КПД 36 процентов) и НК-38СТ мощностью 16 МВт (КПД 38 процентов). Двигательные установки под маркой «НК» сегодня эксплуатируются на 726 газоперекачивающих агрегатах 114 компрессорных станций ПАО «Газпром».

В числе интереснейших — проект Российских железных дорог — газотурбовоз. Разработка газотурбинного двигателя для нужд РЖД началась в декабре 2006 года. Наши специалисты создали действующий газотурбинный двигатель НК-361 на базе двигателя НК-32 и силовой блок тяговой секции газотурбовоза. Локомотив на сжиженном природном газе получился уникальным и рекордным: его непревзойденная мощность — 8300 кВт (11 284 л.с.), скорость до 100 км/ч, одной заправки (20 тонн) хватает на 1000 км (втрое больше, чем у дизельных машин). Причем на испытаниях газотурбовоз провел по кольцу ВНИИЖТ грузовой состав весом 16 000 тонн (170 вагонов), поставив мировой рекорд.

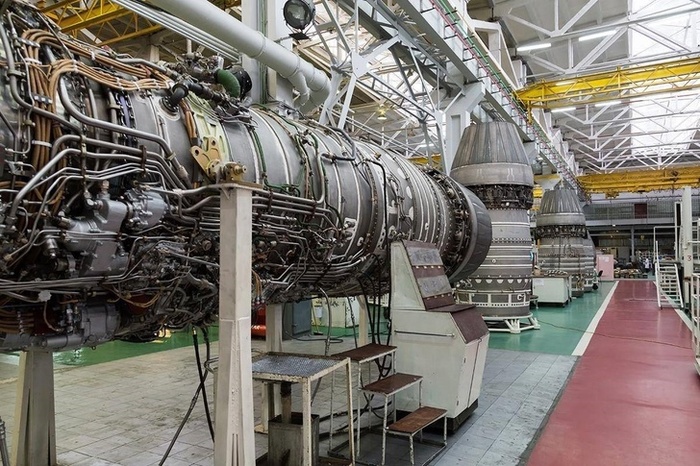

ПАО «Кузнецов» изготавливает серийные ракетные двигатели РД-107А/108А для I и II ступеней ракет-носителей типа «Союз». С 1958 года предприятие «Кузнецов» является монопольным производителем двигателей РД-107А/РД-108А для пилотируемых и грузовых ракет-носителей «Союз». Технология изготовления ракетных двигателей на предприятии, начиная с момента серийного изготовления в 50-х годах прошлого века, была отработана до мелочей по всему циклу — от заготовительного производства до испытаний готовой продукции. Надежность этих изделий — 99,9%.

Если говорить подробнее, то двигатель был разработан Опытным конструкторским бюро под руководством В.П Глушко. Разработка таких четырехкамерных кислородно-керосиновых двигателей с рулевыми камерами для управления полетом ракеты началась в 1954 г. и потребовала решения ряда сложных научно-технических проблем. С помощью двигателей РД-108 и его модификаций были обеспечены успешные полёты пилотируемых кораблей «Восток», «Восход», «Союз». Именно эти двигатели впервые в истории вывели в космос искусственный спутник и человека. Двигательными установками РД-107А/РД-108А оснащаются I и II ступени всех ракет-носителей типа «Союз» и являются самыми надежными в мире. Работы по повышению надежности и совершенствованию двигателей непрерывно ведутся на предприятии.

Запуски ракет-носителей с двигателями ПАО «Кузнецов» осуществляются с четырех космодромов: Байконур (Казахстан), Восточный (Россия), Плесецк (Россия) и Куру (Французская Гвиана).

Сегодня доля ПАО «Кузнецов» в сегменте ракетных двигателей на российском рынке составляет 80%, по пилотируемым пускам — 100% (всего 142 пилотируемых пуска за историю космонавтики).

В 2017 году предприятие полностью обеспечило поставку ракетных двигателей РД-107А/РД-108А для ракет-носителей (РН) типа «Союз» в интересах: — Федеральной космической программы, в том числе программы пилотируемых запусков на Международную космическую станцию; Государственной программы вооружений; Федеральной целевой программы «ГЛОНАСС»; Международной программы запусков из Гвианского космического центра.

В общей сложности ракетные двигатели ПАО «Кузнецов» обеспечили в 2017 году 15 успешных пусков, из них 4 пилотируемых.

С начала 2018 года серийные изделия РД-107А/РД-108А обеспечили 4 успешных пуска ракет-носителей типа «Союз».

В общем объеме выручки ПАО «Кузнецов» в 2017 году космический дивизион составил 42%. Выручка от продажи ракетных двигателей в 2017 году составила более 4 млрд рублей.

Кроме производства серийных двигателей для РН типа «Союз», ПАО «Кузнецов» осуществляет адаптацию, огневые испытания и поставку из имеющегося производственного резерва ракетных двигателей НК-33А для легких ракет-носителей «Союз-2-1в».

Жидкостный ракетный двигатель НК-33А является модификацией базового двигателя НК-33 — первого в мире своего класса, выполненного по замкнутой схеме, работающего на компонентах кислород-керосин, имеющего многоразовый запуск и многократное применение. Он отличается надежностью и совершенством технических параметров, демонстрирует максимальное отношение тяги к массе среди современных двигателей. «Союз-2-1в» — первый российский проект, реализованный после закрытия лунной программы, где применяется двигатель НК-33А.

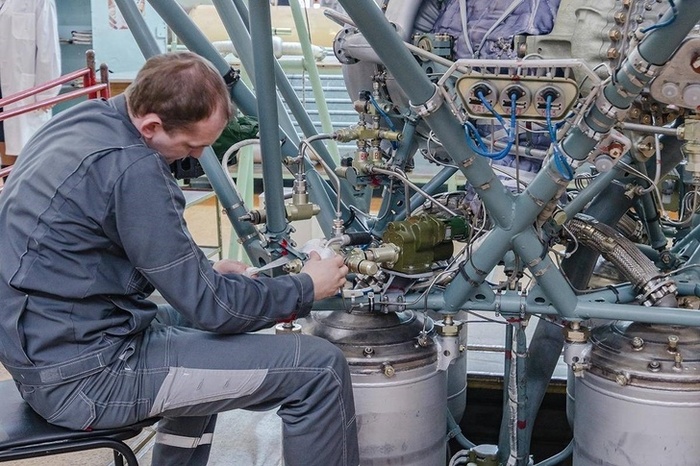

Адаптация изделия для современной легкой ракеты началась в 2010 г. По заданию заказчика — АО «РКЦ «Прогресс» — двигатели подвергались ряду комплексных проверок с целью подтверждения характеристик. Проводились испытания для подтверждения работоспособности на современных марках топлива, стойкости к загрязнениям путем вброса посторонних частиц, надежности при применении новых узлов автоматики управления путем трехкратного превышения необходимого ресурса и в составе блока ракеты-носителя, ускоренные климатические испытания для продления гарантийного срока использования.

В процессе работ по адаптации НК-33А в двигателе был заменен кабельный план, ряд датчиков и узлов, увеличен полетный ресурс, изменен профиль полета.

29 марта 2018 г. с космодрома Плесецк (Архангельская область) произведен четвертый испытательный пуск ракеты-носителя легкого класса «Союз-2-1в».

Одной из задач ПАО «Кузнецов» в настоящий период является работа по обеспечению изготовления двигателя НК-361 для газотурбовоза в интересах ОАО «РЖД», а также восстановление серийного производства двигателя НК-32 второй серии с улучшенными характеристиками для стратегического бомбардировщика Ту-160М3.

Новая техника обеспечит полную загрузку производства, реализацию конструкторского потенциала, а на более отдаленные сроки — обслуживание изделий с огромным временным ресурсом.

Текст и фото: Елена Бионышева

Кстати, подписаться на сообщество «Сделано у нас» на Пикабу можно тут, а телеграм проекта здесь