Где в России производят чипы? Не только на Микроне1

В г. Зеленоград, совсем недалеко от Микрона - ведущего россиского производителя микроэлектроники, есть и другой российский производитель чипов. Это производство было открыто на базе Зеленоградского нанотехнологического центра (ЗНТЦ) в 2013 году. Наш проект «Сдеално у нас» был приглашен на это замечательное событие, и мне удалось даже попасть в святая святых кристального производства — чистую комнату.

Вообще в ЗНТЦ посмотреть есть на что, и без чистой комнаты. Центр прямо напичкан разнообразным оборудованием, которое предназначено в основном для коллективного использования стартаперами, то есть теми, кто развивает свои проекты на базе ЗНТЦ. Есть тут и роботизированные обрабатывающие центры и различное оборудование для биологических и химических исследований. Теперь добавилась и производственная линия для производства микроэлектронных устройств. О других проектах, которые осуществляются на базе ЗНТЦ я расскажу чуть позже, а о новом кристальном производстве читайте прямо сейчас.

Новый производственный комплекс предназначен, в основном, для реализации проектов, которые развивают молодые инновационные компании на базе и про поддержке ЗНТЦ. Проще говоря, на нем будут производится опытные и стартовые партии новых разработок, после чего, в случае успеха, производство будет передаваться на другие площадки для их серийного выпуска. Впрочем, занимаются тут и коммерческой деятельностью, выполняя заказы от других российских компаний.

Центр обладает правом выпускать изделия с максимальной — пятой приемкой, что позволяет производить высоконадежные микроэлектронные устройства вплоть до военного и космического применения. Такие микросхемы спосбны работать в очень широком диапазоне температур и при воздействии мощных источников радиации.

Центр оснащен новым современным оборудованием. Но все же надо понимать, это не промышленное производство, а опытное, поэтому больших требований к технологическому процессу не предъявляется — задачи такой нет. Установленное оборудование позволяет производить микросхемы на пластинах 150 мм, по технологии от 1 микрона до 0.2 микрона (200 нм). Для опытного производства этого более чем достаточно. Да и для большинства задач в области военной и космической техники тоже. Для сравнения: самые современные на данный момент производства в России позволяют достичь технологического процесса в 0.09 микрон (90 нм) с перспективой перехода на 65 нм процесс. Самые современные в мире серийные образцы микрочипов выпускаются по технологическому процессу 22 нм (на год открытия, сейчас 3-4 нм). Это для справки, чтобы вы представляли уровень технологии. Но повторюсь, для тех задач которые ставит перед собой ЗНТЦ техпроцесса в 200 нм более чем достаточно.

Итак, пройдемся по производству

Начинается все с переодевания. Чистая комната имеет класс 1000 с локальными участками класса 100 (количество пылинок на кубометр воздуха). Поэтому важно чтобы человек не приносил пыль извне. Впрочем, несмотря на переодевание, как нам сказали, после нашего посещения, тут еще три дня будут «убираться» :) Хорошо что производство пока запущено в наладочном режиме, поэтому сильно большого вреда мы не нанесли.

Как я уже говорил, работают тут с 150 мм пластинами. Для текущих задач этого достаточно, но в будущем планируется освоить и 200 мм пластины. В мире, на промышленных производствах, сейчас используют 300 мм пластины. Пластины закупаются у сторонних производителей, а все остальные этапы производства чипов сосредоточены здесь.

Итак, для начала, пластины необходимо подготовить. Отмыть и высушить. Делается это на химическом участке — участке обработки, отмывки и травления пластин.

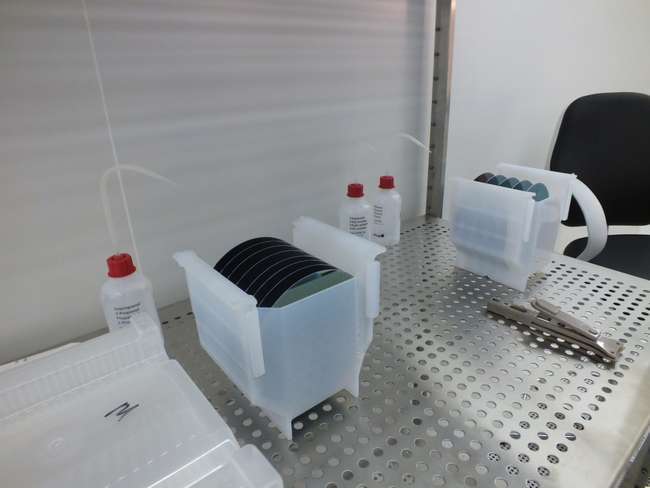

Вот в таких ваннах, в которых находятся растворы различных химических соединений или деионизованная вода. Различные ванны предназначены для различных операций очистки и травления различных материалов.

А вот сами пластины

А это аппарат для сушки пластин

Здесь же установлен оптический микроскоп, можно визуально проверять пластины на наличие огрехов производства.

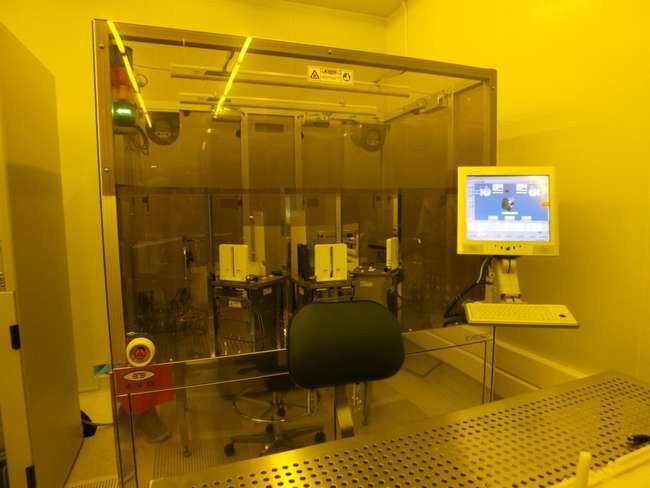

Следующий участок — участок литографии. Здесь происходит формирование чипов на пластинах. Работает принцип, который используется в обычной фотографии. На пластину наносится фоторезист, после чего он засвечиваются через шаблон, и на пластине остается рисунок чипа.

Желтый свет в помещении не случайно — он меньше засвечивает. Весь процесс описывать подробно не буду. Если кратко то этапы следующие: cначала пластина идет на отмывку, где обрабатывается химическими веществами, которые, в частности, способствуют лучшему нанесению фоторезиста на пластину. После этого на пластину наносится фоторезист.

Далее идет этап экспонирования — на пластину, через шаблон наносится рисунок будущих чипов.

После чего пластины идут на проявление и далее в процессе травления происходит удаление засвеченных (или наоборот не засвеченных, в зависимости от технологии) участков фоторезиста.

Этот участок литографии позволяет выдерживать микронный технологический процесс. В соседнем помещении есть установка компании ASML, которая все вышеописанные операции делает полностью автоматически, без участия человека, на ней можно достичь размеров 0.2 микрона. Но туда нас не пустили, так как там требования к чистоте помещения еще выше чем здесь, и мы, даже в спец костюмах, слишком грязные для этой комнаты.

На эту машину нам удалось посмотреть только через стекло двери, вот она, точнее её маленькая часть, сама машина довольно большая:

Далее участок напыления и травления: здесь находится оборудование для напыления пленок из различных материалов, как металлических так и диэлектрических. Выглядит данный участок не слишком эффектно, оборудование находится за толстой стеной, и управляется дистанционно с помощью компьютера.

Собственно, пленки, нанесенные на пластину на этом участке, в дальнейшем становятся теми самыми полезными элементами чипов — проводниками и транзисторами, которые формируются на пластине с помощью процесса литографии на соседнем участке.

Здесь так же расположен участок травления, но если на химическом участке происходит химическое травление в жидкостях, то здесь оборудование работает на других принципах — травление «сухое» в газах. Отвечает за это установка плазмо-химического травления.

Здесь установлено две машины, они объедены в кластер. Оператор загружает кассету, и робот перемещает касету по различным модулям, которых шесть, по три на каждую машину. Каждый модуль предназначен для своих материалов. Например, модуль для травления кремния, где можно вытравливать различные структуры, скажем канавки, различные пространственные структуры, которые, например, используются в датчиках, таких как акселерометры, датчики положения и прочие МЭМСы (Микро электро-механические системы). Это лишь один пример применения этой установки, её возможности намного шире, можно работать с диэлектриками, металлами, тонкими пленками, вытравливая заданные структуры.

Обращу ваше внимание на отличие этого комплекса от типичного промышленного производства микросхем. Если на производстве обычно есть некоторая узкая специализация, и нет особой необходимости в универсальности оборудования, необходимо лишь то оборудование, которое позволяет штамповать миллионы однотипных чипов. То здесь ситуация иная. У различных разработчиков могут быть свои потребности, для реализации которых необходимо то или иное оборудование. Кто-то разрабатывает новую микросхему, ему нужно одно оборудование, кто-то разрабатывает датчики, и ему нужно уже совсем другое оборудование. При этом, необходимо, чтобы была возможность работы с различными материалами, используя различные физические принципы. Вы уже заметили что оборудование тут часто дублирует друг друга? Например различных видов оборудования для травления только я насчитал пять штук! У каждой машины своя задача, свои принципы, своя применимость, и такой «зоопарк» дает необходимую гибкость для исследований и разработок.

Идем дальше. На следующем участке установлено оборудование, которое предназначено для создания в полупроводнике активных транзисторных областей. С помощью специальной машины — имплантера, можно создавать определенные концентрации необходимых примесей в полупроводнике.

А вот эта установка для беззарядового удаления фоторезиста. После травления мы удалили часть фоторезиста, получив заданные маской структуры. Но у нас остался закрепленный фоторезист, и его тоже надо удалить. Это не так просто, никакая химия его не возмет, фоторезист создает с пластиной очень крепкие молекулярные связи.

В отличии от установки плазмо-химического удаления фоторезиста, где на пластину наводится заряд, здесь удаление фоторезиста происходит беззарядовым способом. Заряд, который может повредить элементы на пластине, вызвать пробой. Здесь такой опасности нет.

Как вы уже заметили, оборудование все импортное. Но есть здесь кое что и наше. Например, вот еще одна установка для снятия фторезиста (от неё видна только передняя панель). Она производится в Воронеже (НИИПМ). Кстати, зайдя на сайт института, с удивлением обнаружил, что в России вполне себе производят оборудование, в том числе и для литографии, например Модульно-кластерный комплекс субмикронной литографии (КФЛ). Но это мы отвлеклись…

Установка импульсного нагрева, необходима чтобы активизировать примеси, которые мы загнали в полупроводник с помощью имплантера.

Итак, производство микросхем выключает в себя множество этапов, и все эти этапы могут быть реализованы здесь, в новом комплексе микроэлектроники ЗНТЦ. Из чистой комнаты выходят пластины с сформированными на них микрочипами. Обычно такая пластина, в зависимости от сложности, может включать в себя до 2-3 тысяч готовых чипов.

Но процесс производства на этом не закончен. Теперь пластину нужно порезать, чипы установить в корпус, припаять контакты, и протестировать. На самом деле, эти этапы очень важны для производства обладающего пятым уровнем приемки. Если «гражданские» чипы устанавливают в пластиковые корпуса, а порой вообще без корпусов, то тут корпус является очень важным элементом защиты микросхемы, поэтому используются металлокерамические герметичные корпуса. Тестирование изделий происходит в очень жестких условиях, ведь чипу придется работать в космосе или в составе военной техники, например, вполне возможно, в боеголовке межконтинентальной баллистической ракеты.

Сейчас наш продукт выглядит так. На пластине от нескольких сотен до тысяч микрочипов.

Надо бы пластину порезать. Делают это на участке сборки чипов, вот на такой установке, здесь происходит резка пластины алмазным диском.

Кстати, как-то я уже бывал на подобном производстве, которое находится совсем недалеко от ЗНТЦ, практически через дорогу. Если интересно, можно сравнить.

Далее нарезанные микрочипы устанавливаются в кассеты и идет посадка кристалла в корпус. Корпус уже имеет выводы их остается только приварить к соответствующим участкам микросхемы.

Следующий этап — герметизация корпуса. Внутри машины инертная среда

Линия герметизации корпусов микросхем в инертной среде методом роликовой шовной сварки с встроенной вакуумной печью HPS9206M

После герметизации микросхемы подвергаются зверским издевательствам :) Вот они подопытные

В частности, микросхемы проходят температурные испытания вот в такой камере

Здесь происходит перепад температур от +150 до -60 градусов. Тестирование происходит в автоматическом режиме.

И вот он, после множества этапов, готовый продукт!

Надеюсь я вас не сильно утомил своим длинным рассказом. А ведь, на самом деле, я еще не все поведал! Производство микроэлектроники очень сложное дело, многоэтапное, наукоемкое!

И еще скажу, вот что меня радует, в чем особенность этого комплекса — он не закрытый. Все установленное здесь оборудование доступно для резидентов ЗНТЦ (а их уже сейчас здесь более десятка), для молодых ребят, воплощающих здесь свои идеи, создающих продукты на основе своих разработок, развивающих свои проекты. Теперь у них появился еще один очень мощный инструмент для достижения своих целей и движения вперед.