В России сделали полностью отечественный пятиосевой станок с ЧПУ

Вообще в России пара десятков производителей станков. Это если не считать тех, кто просто переклеивает шильдики, я имею в виду именно производителей, тех кто самостоятельно конструирует и производит станки собственных моделей.

Между тем, надо понимать, станки они как автомобили. Производитель делает кузов, подвеску, иногда мотор. Но остальные комплектующие, шланги, бачки, тормоза, КПП, сцепление, амортизаторы и прочее они закупают у разных заводов разных стран мира. То же самое и по станкам. Производители станков обычно не производят шпиндели, ЧПУ, шаговые приводы, моторы, гидравлику и прочее. Это всё закупается у проверенных производителей. Причем, часто не производитель, а заказчик решает то, какую внутрянку он хочет, в зависимости от того, какие у него есть в наличии специалисты.

Поэтому я и говорю - в России пара десятков производителей станков - именно полноценных производителей, но это не значит, что там внутри станка всё отечественное. Нет, это вообще зависит от желания заказчика. Любой каприз за ваши деньги, как говорится.

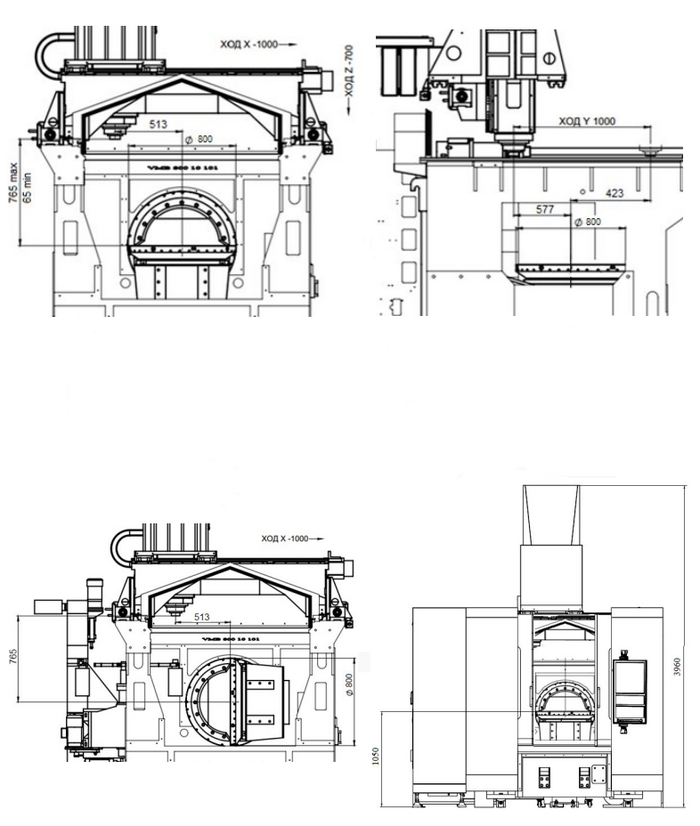

Но, если надо, то станок может быть максимально состоять из отечественных компонент. У нас в России производят почти всё что нужно. И вот вам очередной пример такого станка, VMB 800 производства группы СТАН, которая входит в Ростех. Тут даже шпиндель отечественный.

Но, опять же, не стоит думать, что там каждый подшипник или резистор в ЧПУ отечественный, такого в мире то не бывает. Но основной конструктив тут отечественного производства

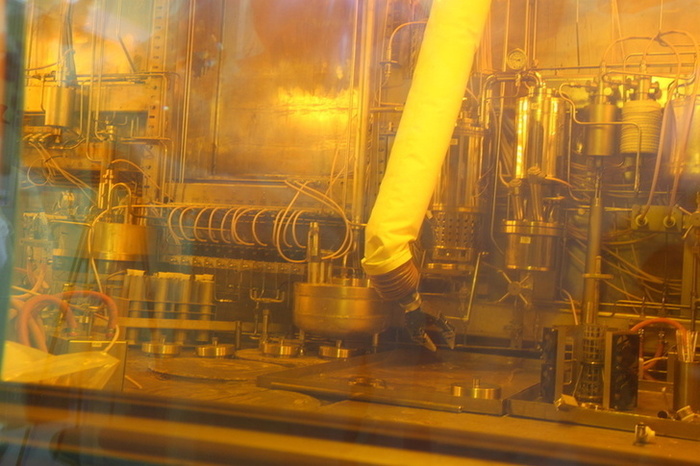

Станкостроительный холдинг «СТАН», входит в состав Госкорпорации Ростех, представил первый полностью российский пятиосевой станок с ЧПУ VMB 800. Этот станок предназначен для обработки литых корпусных деталей, используемых в авиационной и вертолетной промышленности. Как сообщила пресс-служба Ростеха, VMB 800 способен эффективно обрабатывать сложные авиационные компоненты, где критически важна высокая точность изготовления. Этот станок не имеет аналогов среди российского оборудования и является настоящим прорывом в области станкостроения.

VMB 800 оснащен высокоскоростным шпинделем и системой числового программного управления, которые были разработаны и произведены в России. Кроме того, на станке установлен безынерционный гидравлический тормоз поворотных осей отечественного производства. Это оборудование позволяет качественно обрабатывать такие детали, как кронштейны для интерцепторов, элементы силового каркаса хвостового оперения и другие сложные компоненты. Интерцепторы — это устройства, уменьшающие подъемную силу на крыле самолета, что делает их обработку особенно важной для безопасности полетов.

«Начало серийного выпуска „СТАНом“ полностью отечественного обрабатывающего центра VMB 800 — еще один уверенный шаг в развитии российской индустрии средств производства и обеспечении технологического суверенитета авиаотрасли. Он подтверждает конкурентоспособность нашего станкостроения. Техническое и технологическое исполнение станка соответствует всем строгим нормам в стратегически важных отраслях», — отметил управляющий директор по станкостроению и особым проектам Ростеха Семен Якубов.

Конструкция станка VMB 800 минимизирует вибрации во время работы, что обеспечивает высокое геометрическое качество обрабатываемых деталей. Широкий диапазон величин подач и частот вращения шпинделя, а также конструкция типа «коробка в коробке» повышают жесткость и виброустойчивость несущей системы. Это делает станок не только точным, но и надежным в эксплуатации.

В станке используется ЧПУ производства отечественной компании «Мехатроника» из Иванова. Подробности о характеристиках и возможностях станка можно узнать на сайте компании СТАН.

ООО «СТАН» — это российская компания, специализирующаяся на разработке и производстве современных станков с ЧПУ для высокотехнологичных отраслей промышленности. В продуктовую линейку компании входят портальные, токарно-фрезерные, шлифовальные станки, тяжелые прессы и другое оборудование. Холдинг объединяет пять промышленных предприятий, расположенных в пяти регионах страны.

И если кто-то считает, что в России что-то не производят, то просто сходите на выставку Металлообработка, и всё там увидите, можете задать вопросы. Я там был несколько раз, видел и отечественные шаговые двигатели, и моторшпиндели и даже ЧПУ полностью (!) из отечественных компонент.

Вы спросите: ок, на выставках всё есть, но почему я не могу купить это в Пятерочке не вижу этого в станках. И тут нужно понимать - возможность что-то сделать, вовсе не означает, что это вдруг массово автоматически начнет применяться во всех станках отечественного производства. Кто занимался хотя бы чем-то своими руками, знают как не просто отказываться от привычных вещей. Это всегда риск, а вдруг оно окажется ниже качеством, вдруг не выдаст нужных параметров. Лучше что-то проверенное импортное, чем отечественный кот в мешке.

Но вот именно такие прорывные проекты как VMB 800 и дадут тот необходимый опыт использования, и позволят показать, что в России умеют делать не хуже.