ТАНТК им. Г.М. Бериева: в небе, над морем и на море

«Таганрогский авиационный научно-технический комплекс имени Г. М. Бериева» с 1934 года занимается разработкой и выпуском летательных аппаратов. За это время предприятием создано более 30 типов летательных аппаратов, 16 из которых были пущены в серийное производство. Мы посетили производство в 2020 году и своими глазами увидели единственный в мире реактивный самолет-амфибию Бе-200.

История Таганрогского авиационного научно-технического комплекса имени Г. М. Бериева началась в 1934 году, когда в городе было организовано Центральное конструкторское бюро морского самолетостроения под руководством авиаконструктора Георгия Михайловича Бериева. Уже вскоре разработанные здесь морской ближний разведчик МБР-2, корабельные гидросамолеты КОР-1 (Бе-2) и КОР-2 (Бе-4) попали на вооружение ВМФ и были успешно использованы в Великой Отечественной войне.

В послевоенные годы предприятие выпустило ряд гидросамолетов, прославивших российских авиаконструкторов за рубежом и установивших десятки мировых рекордов: летающую лодку Бе-6, реактивный гидросамолет Бе-10 и самый большой на тот момент самолет-амфибию Бе-12. Эти модели еще долгие годы находились на вооружении и подтвердили лидерство Советского Союза в области гидросамолетостроения.

В 70-е и 80-е годы ТАНТК им. Г.М. Бериева разработал крупнейший в мире реактивный самолет-амфибию А-40, побивший 148 мировых рекордов. В непростые для отечественной промышленности 90-е годы предприятие начало разработку многоцелевых самолетов-амфибий для гражданских задач. Новая продукция обладала значительным экспортным потенциалом и получила признание специалистов и заказчиков. Сегодня ПАО «ТАНТК им. Г.М. Бериева» входит в Объединенную авиастроительную корпорацию в составе Ростеха.

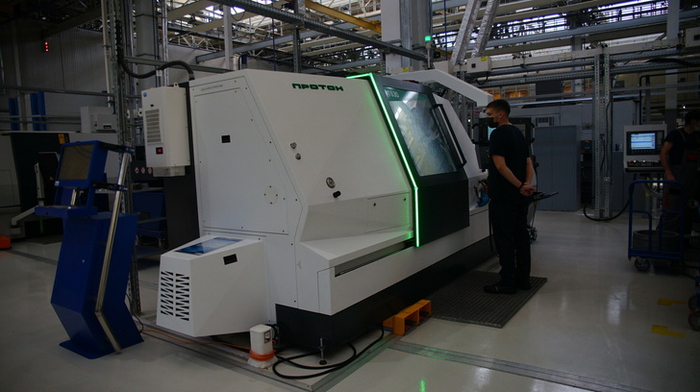

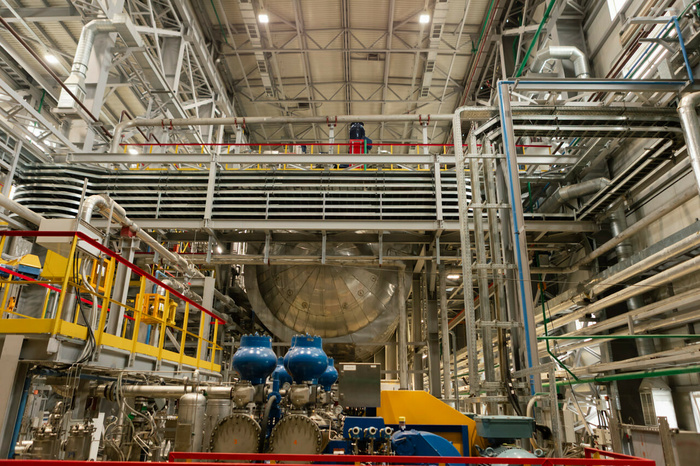

Предприятие развивается и нацелено на производство современной и высококачественной авиатехники, способной выдержать конкуренцию на международном рынке. Комплекс занимается разработкой перспективных проектов и проводит капитальный ремонт и модернизацию строевых самолетов. Но, несомненно, главное детище предприятия — единственный в мире реактивный самолет-амфибия Бе-200.

ОБЛАДАТЕЛЬ 80 РЕКОРДОВ

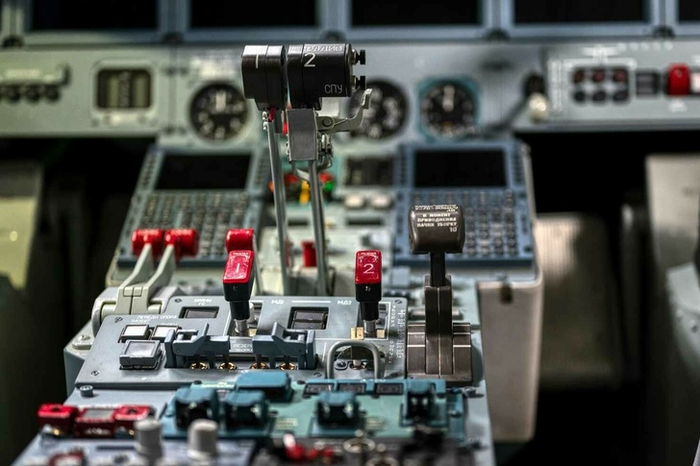

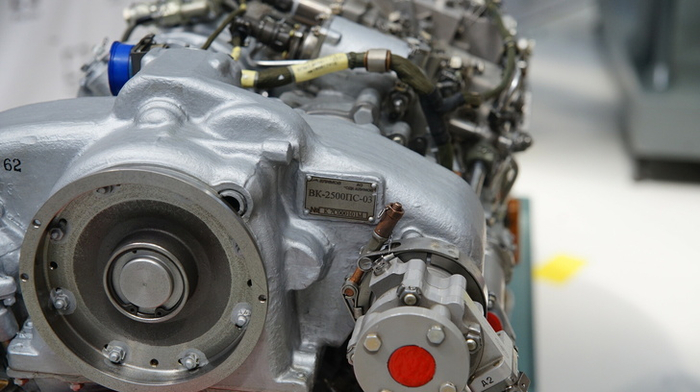

Многоцелевой самолет-амфибия Бе-200 «Альтаир» разрабатывался по поручению Правительства России с 1993 года. В сентябре 1998 года прототип Бе-200 успешно поднялся в воздух. Серийное производство модели с 2002 по 2011 год велось на Иркутском авиационном заводе — филиале корпорации «Иркут», которая также входит в состав ПАО «ОАК» Госкорпорации Ростех. С 2016 года самолеты Бе-200ЧС выпускаются на ТАНТК им. Г.М. Бериева, что стало возможным в результате глубокой модернизации.

Основное предназначение Бе-200ЧС — тушение лесных пожаров с воздуха водой или огнегасящими жидкостями. Первым покупателем данной модели стало Министерство по чрезвычайным ситуациям Российской Федерации, и с июня 2004 года самолеты-амфибии находятся на дежурстве в пожароопасный период. Кроме того, Бе-200ЧС неоднократно участвовал в тушении лесных пожаров в странах Европы и Юго-Восточной Азии.

Иностранные пилоты высоко оценили летные характеристики и технические возможности уникального воздушного судна. В июне этого года для помощи в ликвидации лесных пожаров два самолета Бе-200ЧС прибыли в Турцию. При максимальной скорости полета до 700 км в час самолет-амфибия Бе-200ЧС имеет неоспоримые преимущества в скорости тушения пожаров. Глиссируя над водной поверхностью, он заполняет баки 12 тоннами воды на скорости 150-190 км/ч всего за 12- 15 секунд.

Для снижения, забора воды и набора высоты до 15 метров ему достаточно расстояния менее 2 километров. Помимо основной функции пожаротушения, обладающий герметичным фюзеляжем Бе-200 может решать целый спектр задач: поисково-спасательные работы, грузопассажирские перевозки, экологический мониторинг, патрулирование морской экономической зоны и морских границ.

По ряду летно-технических характеристик самолет-амфибия Бе-200 не имеет аналогов в мире. Он установил 80 мировых авиационных рекордов в классах гидросамолетов и самолетов-амфибий.

С ЗАБОТОЙ О СОТРУДНИКАХ

ТАНТК им. Г.М. Бериева предлагает сотрудникам достойную заработную плату и солидный социальный пакет. При поддержке профсоюзного комитета компания частично компенсирует персоналу расходы на аренду жилья и медицинские услуги, а также оказывает материальную поддержку работникам в сложных жизненных или семейных обстоятельствах. Также выплаты положены именинникам старше 50 лет и юбилярам, бывшим сотрудникам завода. Большое внимание на предприятии уделяется спорту: более 500 сотрудников занимаются в заводских секциях баскетбола, волейбола, плавания, туризма, футбола и ряде других.

Около ста работников выступают за сборные ТАНТК им. Г.М. Бериева, которые достойно представляют завод на городском, областном и отраслевом уровнях. В честь общезаводских праздников проводятся спортивные соревнования и массовые выезды на заводскую базу отдыха. Еще одна гордость предприятия — сборная КВН «Завод», в этом году прошедшая в четвертьфинал Премьер-лиги. С 2018 года в ТАНТК им. Г.М. Бериева возрождена традиция оказания поддержки детям из неблагополучных семей: администрация и профсоюзный комитет предприятия дарят подарки и привлекают к заводским массовым мероприятиям воспитанников таганрогского Детского дома № 5.