«Это киборг какой-то»: Оборудование для сварки трением на РКЦ «Прогресс»

«Это киборг какой-то» — пробубнил под нос один из стоявших рядом журналистов. Удивление было тем удивительнее (простите за тавтологию), если вспомнить, что всего 15 минут назад мы были в святая святых самарского РКЦ «Прогресс», где собирают легендарные ракеты «Союз». Казалось, после такой экскурсии, где даже фотографировать запретили, удивлять нас уже нечем.

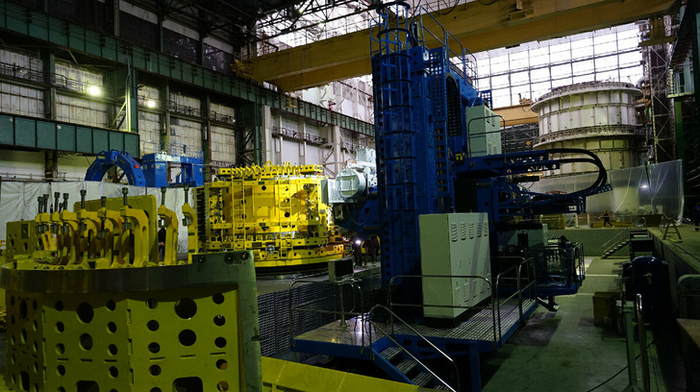

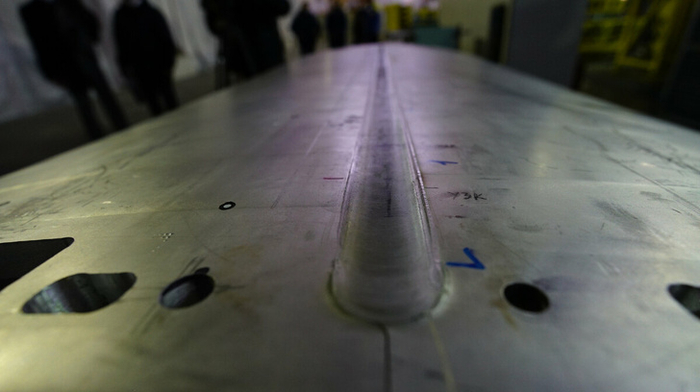

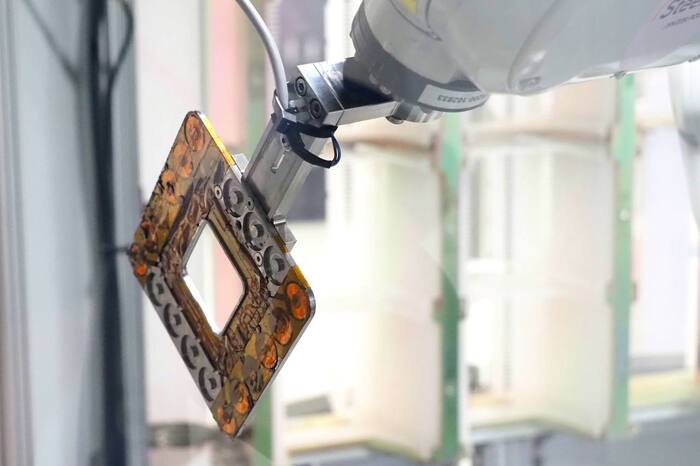

Станок для сварки трением с перемешиванием. Его покупка была наполовину профинансирована ФРП. © Роман Ковригин/Сделано у нас

Я тоже думал, что самое захватывающее уже закончилось. Ну сами посудите, я сам, своей рукой дотронулся до «морковки» — бокового блока ракеты «Союз-2». Это вызвало у меня, 40 летнего мужика, просто детский восторг. Я теперь ни единого старта не пропущу, буду смотреть на ракету и думать — а не та ли это, к которой я прикасался, и на которой все еще остались следы моих рук? Да и руку с тех пор я не мыл (шутка).

Но оказалось, самое удивительное впереди. Оно началось с того, что мы въехали в цех прямо на автобусе. На большом междугороднем автобусе. Цех настолько огромный, что мы не просто по нему ехали на автобусе, но ехали довольно заметное время. Это цех, который сейчас оборудуют под сборку ракеты Союз-5. Это репортаж 2021 года, и, конечно, сейчас там всё уже иначе. Но репортаж не про цех.

И мы не в самом конце цеха, ехали-ехали, но до конца так и не доехали. За пленкой виднеется другое оборудование, но не для любопытных © Роман Ковригин/Сделано у нас

Вокруг все завешено пленкой от взгляда любопытных журналистов. Стоят огромные фанерные ящики с оборудованием, которые фотографировать нельзя. Впрочем, фотографировать запретили, а вот говорить что на них написано не запрещали, так что поверьте на слово, но там было написано «Станкозавод ТБС». Их не два, не три. Десятка полтора точно.

Станкозавод «ТБС» («Техническое Бюро Станкостроения») — предприятие по производству средних и тяжелых станков на территории России, специализирующихся на металлообработке. Преемник Станкостроительного завода им. «Свердлова». Располагается в Санкт-Петербурге.

Так что оборудование в этом громадном цехе будет в основном российского производства. Оно и понятно — космос стратегическая отрасль и от иностранцев должна зависеть по минимуму.

Ну и гвоздь сегодняшней программы — станок для сварки трением с перемешиванием разработанный и произведенный чебоксарской компанией «Сеспель».

Станок для сварки трением с перемешиванием разработанный и произведенный чебоксарской компанией "Сеспель". Синий - сам станок, а желтое это свариваемая деталь в оснастке. © Роман Ковригин/Сделано у нас

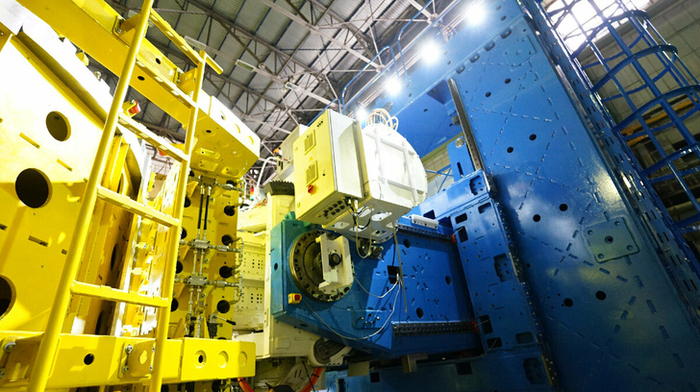

Станок для сварки трением с перемешиванием разработанный и произведенный чебоксарской компанией "Сеспель" © Роман Ковригин/Сделано у нас

Станок большой, красивый, и разработан в России компаний «Сеспель» совместно с Институтом физики прочности и материаловедения СО РАН (Томск). Об истории разработки этой технологии я подробно писал. Но насколько он российский? Может он весь из китайских деталей сделан?

Ну, начнем с того, что это оборудование просто уникально. Конечно, оборудование для СТП в мире делают, но этот станок создавался под требования Роскосмоса, и другого такого нет. Так что закупить готовые детали просто неоткуда.

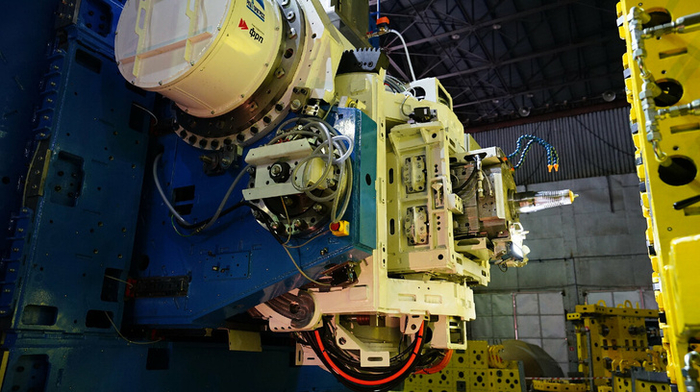

Но интересно и то, что мне так и не удалось найти там хоть какую-то импортную деталь. Например, компрессор производства ведущего российского производителя компрессорного оборудования — Бежецкого завода.

Холодильное оборудование компании «Мегахолод», Московская область,г. Мытищи. © Роман Ковригин/Сделано у нас

Кстати, о компании «Мехатроника» я подробно писал здесь. У них даже их ЧПУ на «Эльбрусе».

Там в глубине были видны электродвигатели, не видно производителя, но по форме и цвету это или Русэлпром или KEB г. Владимир.

Так что оборудование не только отечественной разработки, но и компоненты в основном российского производства. Ну и в целом, взгляните еще раз, тут неспециалисту понятно насколько это сложная машина. А это всего лишь одна часть — голова.

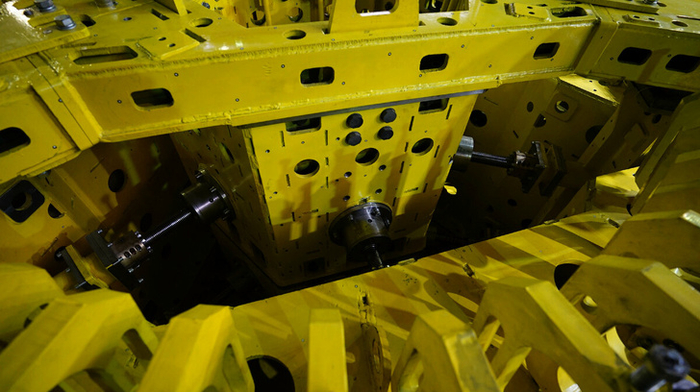

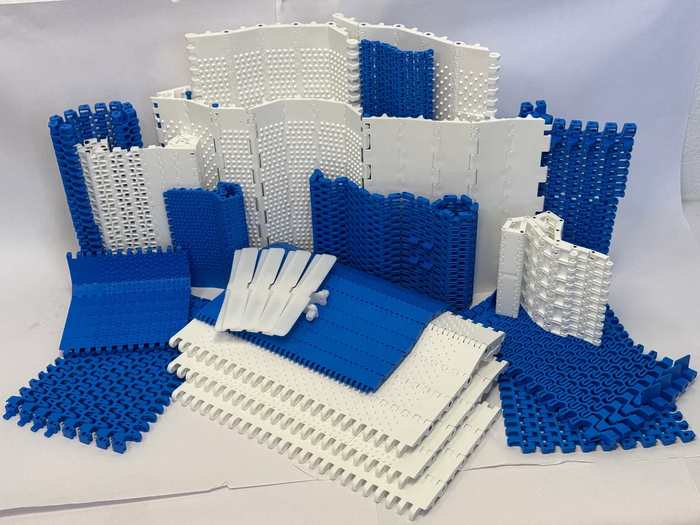

Да тут даже оснастка, которая нужна для фиксации свариваемых деталей, тоже сложнейшая вещь.

Залез прямо на неё, вид изнутри. Какие-то гидравлические распорки, сложные формы. Это для того чтобы правильно и точно удерживать свариваемые части деталей. © Роман Ковригин/Сделано у нас

И вся эта махина стоит на специальном основании, и ходит по рельсам, перемещаясь от одной оснастки к другой.

И все это для того, чтобы создать вот такой, ровный, почти идеальный шов.

Вы знаете, я много езжу по заводам, и каждая такая поездка — новые знания, новый опыт и впечатления. Но некоторые поездки выбиваются из обычных, о них хочется рассказать всем, о них помнишь всю жизнь, и приводишь в пример. Да что там скрывать, хочется просто хвастаться «А я там был!». От них получаешь незабываемые впечатления.

Но знаете чем они ещё выбиваются из общего ряда? Тем, что они неопровержимо доказывают и еще раз подтверждают, что мы живем в великой стране. Потому что невозможно в какой-то обычной стране создавать вот такое оборудование, ну не получится ничего. Нельзя вот так щелкнуть пальцами, дать денег, и бах, у вас громадный станок сваривает трением бак ракеты. Не бывает! Это как если тот, кто не занимался спортом, пил пиво на диване, вдруг запрыгнул на турник и подтянулся 30 раз.

Поэтому, поймите меня правильно, те кто в комментариях доказывают, что все разрушили и развалили. Ну не убедите вы меня, просто потому, что я своими глазами вижу то, что этой вашей теории противоречит. Ну не могу я заставить мой мозг не обращать внимания на реальность. Или придется тогда перестать ездить на заводы России.

Но не дождетесь.