Когда люди желают заиметь хороший нож, они обращаются к мастеру-индивидуалу, а не идут на завод, просить самого умного технолога, сделать им этот нож. И так во многих вещах. Когда достаточно предлагаемых заводом свойств – идут на завод. У меня, например, очередь может достигать пары-другой месяцев на деле выходит и до года), хотя я чаще всего делаю только клинки и поковки. У некоторых мастеров очередь растягивается на несколько лет. Почему же тем людям, которые терпеливо ждут, не обратиться на какой-нибудь завод сразу?

Дело тут в технологичности. Как-то я пожаловался одному американскому профессору - Майку Чикиндасу -, что у меня нет программируемой муфельной печи и я не могу точно выдерживать нужные температуры на больших объемах. На что он мне ответил, что это не недостаток маленькой мастерской, а ее преимущество. И не нужно гнаться за объемами, а надо делать так, чтобы людям нравилось.

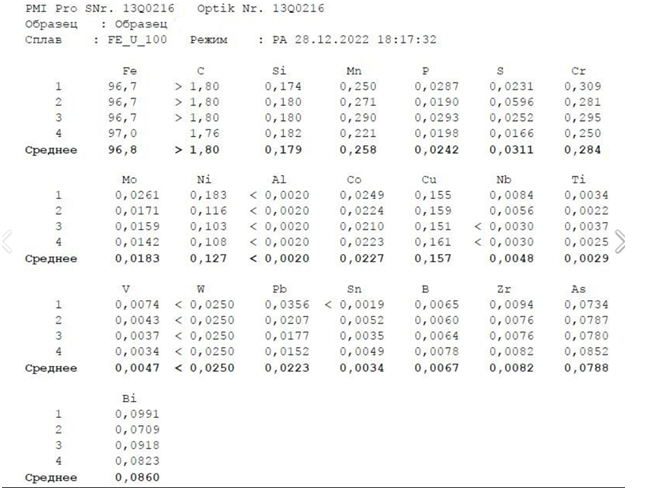

Например, где вы возьмете сталь такого состава, если только не закажете ее у частника? Почему такая сталь (с таким углеродом) ценится в клинках – это тема других статей.

На рисунке состав стали сваренной мной не так давно.

Действительно, мне, как и любому другому мастеру, работающему в «гаражных» условиях очень легко и просто подходить индивидуально к каждому изделию. Любой кузнец может сделать зонную закалку, что не сделают на заводе. Кузнец может острие клинка отпустить на меньшую твердость, может сделать дифферинцированным угол заточки – нет особой разницы с полной равномерной термообработкой или вытачиванием другого клинка. Все это недоступно и невыполнимо в заводских условиях, потому что там сделать это не позволяют технологии. Но это все лирика не относящаяся к данной теме – закалке.

Наверное, самое сложное в термообработке это уяснить, почему одни стали надо греть под закалку до высокой температуры, а другие – нет. Зная принципы процесса закалки, и умея определять примерный состав стали примитивными методами, легко и просто закалить сталь даже в гаражных или домашних условиях. И не нужно будет каждый раз заглядывать в справочник термиста, чтобы понять, что схожие стали закаливаются одинаково. Как там у Айзека Азимова: «вставь шплинт А в гнездо Б»? Вот так на заводе и работают – по инструкциям. И это не плохо – это условия такие. Обижаться что кузнецы работают в других условиях – глупо.

Понимая принцип закалки самому можно управлять получаемыми структурами. И вот здесь уже закалка из механического повторения инструкции превращается в творчество, в искусство.

Меня в комментариях спросили, для кого и с какой целью я здесь это пишу, так как читатели – люди грамотные и взрослые? Однако, я не уверен в том, что большинство из читающих этот текст знает о том, о чем прочтет ниже. Слишком далеко ушел вперед прогресс, и сменившийся технологический уклад заставляет владельцев печей с программным управлением с презрением смотреть на «рукоблудников» закаливающих сталь «на глаз», то есть определяющих нужную температуру по цветам каления и побежалости.

Очень часто, когда меня спрашивают до какой температуры отпускать клинок из изготовленной мной стали, называю цвет и тут же получаю встречный вопрос:

- А сколько это в градусах?

Причем спрашивают люди, работающие в больших мастерских с дорогими муфельными печами. Может они и знают про модуль Юнга, а вот на сколько градусов нагрета сталь, если имеет васильковый цвет – точно не все. Что важнее, уметь рисовать диаграмму растяжения, которая никогда вам в жизни не пригодится или имея под рукой магнит, определить степень легированности, чтобы на коленке сделать себе инструмент? Про это тоже тему создать можно.

Понятно, что одни знания хороши в одних условиях, другие – в других. Однако, есть у этих статей еще одна цель – создать интерес к какому-нибудь делу. Любая работа руками в свое удовольствие, как говорят «излечивает гнев и заполняет время». Я знаю не одного профессора, увлеченных сталью. А один кухонный нож, сделанный руками доктора филологических наук, профессором, давно и успешно работает у меня на кухне. Очень полезный и приятный подарок. Кстати, оборудованию, которое есть в домашней мастерской этого «филолога» может позавидовать не одна профессиональная мастерская. Да и умением прекрасно слесарить профессор гордится.

Другой пример. Ушел военный на пенсию и проводит время где-то в глухой деревне на отшибе Тверской области. Чем заняться? И начитавшись статей про железо, решил он заняться ковкой. Долго и упорно я объяснял ему с чего начать, имея под рукой молоток, кусок рельса и дровяную печь в бане… А какие кинжалы у него со временем стали получаться – загляденье. Хотите фото?

На фото кинжал откованный у печки в деревенской бане и обработанный с помощью напильника и наждачной бумаги (точила не было).

Вам на заводе такой сделают? Но это всё лирика, поэтому вернемся к нашей песчано-цементной смеси. Только теперь сделаем наоборот – песок у нас будет железом (ферритом, Fe –феррум – железо), а цемент – углеродом. С песком и цементом каждый имел дело, поэтому на такой аналогии объяснять будет проще, а как вы помните, основная структура стали – перлит – имеет похожее строение, только во много раз мельче.

Как и сказал ранее, буду упрощать и говорить о том, что нужно для практики в условиях обычных домашних мастерских.

Берем песок – железо, и начинаем добавлять в него цемент - постепенно создавать нашу стальную структуру. Поначалу цемента будет не хватать для того чтобы связать все частички песка и в смеси, после ее застывания, появятся мягкие участки – там цемента не хватило. Такую структуру до закалки (после отжига) имеют доэвтектоидные стали. Только в роли мягких областей у нас выступает железо – феррит. То есть, в структуре такой стали перлит (смесь) и феррит.

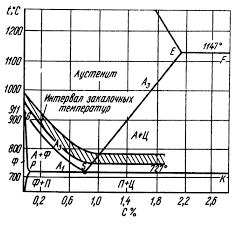

Добавляя постепенно в смесь цемент, мы неизбежно добьемся того момента, когда все наши песчинки будут связаны цементом. То есть, цемента ровно столько, сколько надо, чтобы получить равномерную песчано-цементную смесь без мягких песочных участков. На диаграмме стояния железо-углерод эта точка соответствует точке S и называется точкой эвтектики.

Добавляя далее цемента-углерода в смесь, мы добьемся того, что его количество станет лишним и он будет находиться в смеси в виде комков-карбидов. То есть, точка S разделяет смеси-стали с недостатком и избытком углерода. Стали лежащие до этой точки слева, называются доэвтектоидными, справа – заэвтектоидными по названию самой точки S – точка эвтектики.

Самой точке соответствует сталь У8 с содержанием углерода 0,8%. То есть, в отожженном состоянии в У8 только перлит. В сталях с меньшим количеством углерода – перлит и феррит-железо. В сталях справа, с большим количеством – перлит и карбиды (комки цемента-углерода).

Надеюсь, разжевал полностью, для чего нам это нужно знать, объясню позже, так как пока теории хватит и пора приступать к практике. Действительно, зачем нам знания о кристаллических решетках, напряжениях, модулях упругости, если мы не можем отличить без бирки закаливающую сталь он незакаливающейся на высокую твердость, а легированную от нержавеющей? И вот только после того, как мы сумеем понять, что у нас в руках, можно перейти к вопросам как это закаливать и почему.

Все помнят со школы, что опущенная в кислород железная проволока горит с яркими искрами? Горят в воздухе и быстро летящие нагретые до высоких температур опилки железа. Сноп искр из-под болгарки видели все.

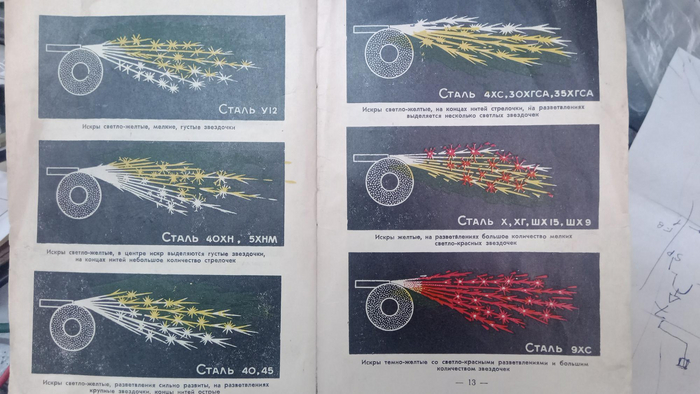

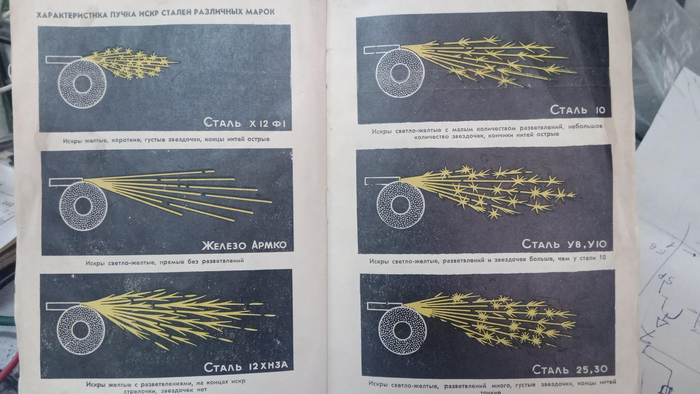

Однако, так как химический состав сталей разный, то и искры тоже разные. Проще всего определить сталь с низким или высоким содержанием углерода без легирующих элементов.

На фото сноп искр стали с содержанием углерода 1,8%.

Видите эти пушистые звездочки? Это горит углерод. Чем больше его в стали, тем пушистее хвост искр и тем он короче. Дело в том, что железо с углеродом в потоке воздуха сгорает быстрее, и углеродистый сноп короче малоуглеродистого. Это проверить не сложно, достаточно закрепить в тисках два куска разных по углероду сталей и посмотреть, попипив их болгаркой.

Но легирующие элементы вносят небольшие (если легирующих немного), и очень большие (если их много) изменения в способность углерода гореть. В легированных сталях он связан в карбидах, поэтому даже при одинаковом количестве углерода в сталях, в легированных сноп искр будет отличаться не только по ширине, длине и количестве пушистых звездочек, но еще и по цвету. В низкоуглеродистых сталях искры светлее.

На фото искры стали с примерным содержанием углерода 0,35%

Вы уже догадались, что сноп искр у стали ШХ-15 будет другой.

На фото ниже сноп искр стали ШХ-15. Содержание углерода в ней около 1%.

Заметили, что строчек-линий, которые заканчиваются звездочками в этой стали гораздо больше, чем в стали с углеродом 0,35? А расстояние пролета искр больше чем в стали с 1,8%С? В этой последней все росчерки со звездочками на конце.

В сталях с небольшим содержанием углерода, строчек оканчивающихся горячей маленькой точкой-капелькой, больше, чем линий оканчивающихся пушистой звездочкой.

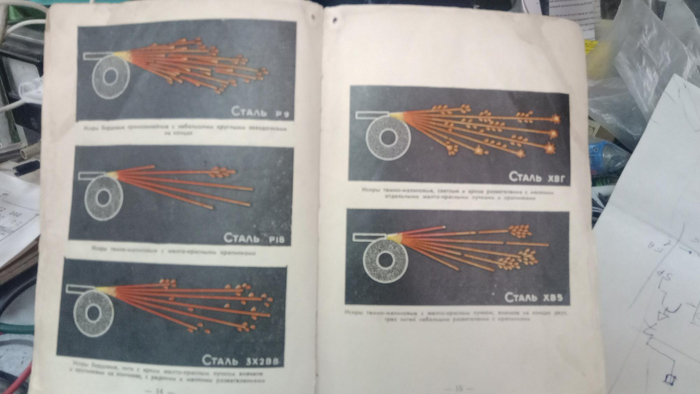

Искра высоколегированных и нержавеющих сталей отличается, как писал, еще и цветом. Но есть более надежные способы определения этих сталей, чем определение их по искре. Об этих способах в следующей части, так как они связаны с нагревом стали.

На фото ниже искра «нержавеек» разных классов.

Заметили длинные красные линии, не заканчивающиеся звездочкой? Эта искра совсем непохожа на предыдущие. Но разбираться с нержавейками мы будем позже. Это на графиках все быстро и непонятно, а на практике много чего нужно узнать, чтобы в своей домашней мастерской закалить нож или пружину.

Кстати, здесь, уверен, есть те, кто закаливает пружины для себя, перевивая их из заводских. Слишком убого иногда получается на заводах. Но это не в пику заводчанам, там просто технологии заточены не под качество, а под количество с приемлемым качеством. Знаний много, а развернуться не дают жесткие рамки заводских условий. Но это опять лирика, и о ней в следующей статье, в которой сами нарисуем такую диаграму, которая понятна домохозяйкам и практически нужна для закалки, а не для балабольства.

В чугуне тоже много углерода, но часть его в форме тех же слаборючих карбидов и вообще негорючего графита.

Определение марки стали по искре древний и довольно надежный способ доступный всем. Можно найти в Сети материалы по этой теме.

Авторская работа / переводика