Как это сделано

Технология пивоварения в ресторанном бизнесе

Привет Пикабу. Вижу что вам понравился пост про сублимированный кофе. До кофейного бизнеса, ещё студентом, я отработал на 4 разных пивоварнях в Петербурге. В основном это были рестораны-пивоварни. По профессии я пивовар-винодел. Но сразу скажу, за не имением регулярной практики и вовлечённости в это ремесло в последние годы, я не смогу вам ответить на глубокие вопросы и рассказать про последние веяния. Я думаю что на пикабу найдется немало знающих больше меня. Расскажу простым популярным языком как это устроено.Поехали!

1. Про сырьё.

Первые попытки стандартизации состава напитка были приняты в 16 веке. Закон "О чистоте пива"Изданный 23 апреля 1516 г. герцогом Вильгельмом IV. Которое гласит: Единственные разрешенные ингредиенты для изготовления баварского пива — вода, зерно ячменя и хмель. Этот закон давно претерпел изменения так как сильно ограничивал состав, что не давало возможности называть пивом, например, напиток сваренный из пшеницы.

У нас тоже есть регулирующий документ. ГОСТ 31711-2012

______

3.1 пиво: Пенистый напиток, полученный из пивоваренного солода, хмеля и/или хмелепродуктов и воды с применением или без применения зернопродуктов, сахаросодержащих продуктов в результате брожения пивного сусла, содержащий этиловый спирт, образовавшийся в процессе брожения сусла.

______

А. Солод. Солод - это пророщенные семена злаков (ячменя, пшеницы, ржи и т.д.).

Вкратце, солод замачивают, помещают во влажную среду, он прорастает (примерно, за неделю). Проращивание запускает процесс распада крахмала на более простые сахара которыми будут питаться дрожжи. На выходе получаем вот это:

Далее рост останавливают сушкой, а ростки удаляют. Мы получаем базовый солод.

Но если вы хотите получить особый вкус - есть специальные сорта которые получают дополнительной термообработкой. В результате реакции карамелизации сахаров и прочих побочных реакций получается целая палитра вкусов. Есть бисквитный, карамельный, жжёный солода. На самом деле их много, это только те с которыми я работал.Запах и вкус у них действительно удивительные, например карамельный солод,пахнет карамелью, а бисквитный имеет сладковатый хлебный запах. Такие солода используют в небольшом количестве. Основным все же является базовый.

Солод производят солодовенные компании. В былые времена все рестораны-пивоварни, в которых я работал, закупали импортный солод в Чехии. Он был раза в два крупнее чем российский. Как ребята сейчас выживают не знаю.

Б. Хмель. Помимо вкуса и аромата хмель это хороший консервант. В основном, выделяют три вида:

- Горький

-Ароматический

-Горько-ароматический

Из обозначений понятно что одни для аромата, другие для вкуса. Ну и универсальный вариант.

Сейчас чаще покупают гранулированный хмель(Выглядит как древесный кошачий наполнитель, но зелёный), так как листовой или в шишках невыгодно транспортировать и он дороже . Нашел только шакалистое фото:

В. Вода.Воду чистят дезинфицируют и умягчают. Раньше бытовало мнение что жёсткая вода это плохо, но читая свежие статьи вижу что мнение общественности поменялось. Так же контролируют pH воды.

Г. Дрожжи. Там где я работал использовались либо сухие в брикетах, которые потом разбраживали в специальной емкости-дрожжанке, либо их привозили в кеге с дрожжевого производства в жидком виде. При этом на производстве был выведен собственный штамм дрожжей именно для нашей пивоварни, который никому не передавался(как потом выяснилось, передавался и был скандал) и он должен был придавать пиву собственный фирменный вкус.

Дрожжи используют верхового и низового брожения. Верховым брожением готовят эли, низовым лагеры.

Технология.

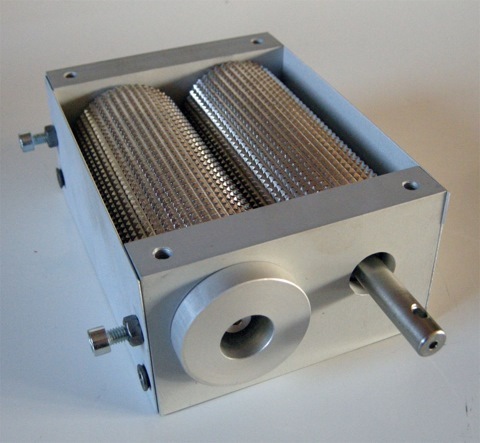

1. Дробление. Сперва солод размалывают на двухвальцовой мельнице (дробилке). Почти везде где я работал это был тяжёлый ручной труд. 25 кг мешки (Когда не везло то 50кг) нужно было закидывать на уровень в полтора метра на мельницу, а потом ещё и тараканить помол до варочного котла который находился в ресторанном зале. По этому варку я начинал в 7 утра что бы не маячить с мешками перед посетителями ресторана.

Механизм выглядит как на фото. Естественно мельница/дробилка так же имеет электродвигатель и засыпную воронку. Снизу все помолотое ссыпается в пустой мешок, освобожденный из под солода.

2.После размола приступаем к затиранию. Если вы бывали в ресторанах-пивоварнях то, вероятно, видели в зале два чана. Так вот один-это варочный-заторный (На крупных пивоварнях используют отдельно заторный, отдельно варочный чаны, но в ресторанах это не нужно так как процесс не поточный, а места мало) , а второй фильтровальный. Если они медные то это бутафория. Внутри под медью нержавейка. Медь окисляется и ее давно никто не использует. Тоже самое с медными трубопроводами. Там либо нержавейка спрятана, либо пластиковые шланги. И эту всю красоту приходится полировать, что очень ненавидят все пивовары. Почему это не делает клининг? Патамушта.

Варочный(заторный) чан оснащен либо электронагревателями в дне и стенках, либо паровой рубашкой (То есть с двойной стенкой, между стенками подаётся пар). В чан набирается горячая вода и засыпается наш измельчённый солод. Процесс затирания часто путают с варкой но это не одно и то же, тут идёт процесс экстракции с попутным проведением необходимых физико-химические реакций.

Пивовару необходимо сделать ряд температурных пауз. То есть догреть до нужной температуры затор (смесь помола с водой) и выдержать необходимое время. На каждой паузе происходят физико-химические процессы соответствующие этой температуре. Их количество и продолжительность зависит от используемого сырья. Тема довольно сложная и о ней много споров. Углубляться не будем. Цель этих манипуляций - превращение крахмала в сахара, белков в аминокислоты (для корма дрожжей), экстракция, формирование вкуса, цвета, аромата.

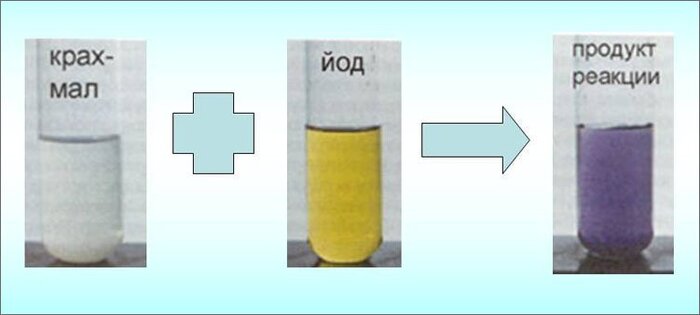

В конце затирания пивовар отбирает пробу и капает на неё капельку йода. Если он не синеет то значит весь крахмал пришел в сахара и дрожжи останутся довольны.

3. Дальше начинается фильтрация. Все перекачивается в фильтр-чан. Форма и объем у него такие же как у заторного. Внизу чана имеется металлический перфорированный лист, а так же мешалка.

Твердые частички оседают на перфорированном листе и создают фильтрующий слой. Все что отфильтровано забирают со дна чана и перекачивают снова наверх, заставляя сусло заново пройти через фильтрующий слой.Процесс фильтрации напрямую зависит от вида сырья и его помола. Чем мельче помол, тем плотнее фильтрующий слой и тем медленнее идёт фильтрация. Если размолоть солод в муку то фильтрация и вовсе не пойдёт, так как солод залепит все фильтрующие отверстия. Контролируют фильтрацию через смотровое стекло, установленное в трубопроводе на выходе из фильтрационного чана.

Отработанный помол после затирания называют дробиной. Его вручную вычищают из нижнего лючка и утилизируют. Некоторые отдают её на фермы для добавления к основному корму скота.

4. Варка и охмеление. После затирания сусло необходимо сварить. Для этого оно перекачивается обратно в первый варочный(заторный) чан. Варку производят по разному, время и температура зависит от сырья. Обычно это время от часа до двух. В процессе варки все оставшиеся ферменты, работавшие при затирании, инактивируются, происходит стерилизации. Белок выпадает в осадок и пиво осветляется.

Хмель засыпают по-разному. Принцип простой. Чем раньше закинешь тем будет больше горечи но ароматические вещества испарятся под действием температуры. По этому засыпают хмель несколько раз, обычно, в середине варки и в конце для аромата. Кстати, именно варка помогла в средневековье сократить количество смертей от отравления грязной водой. (Кому интересно, посмотрите фильм "как пиво спасло мир")

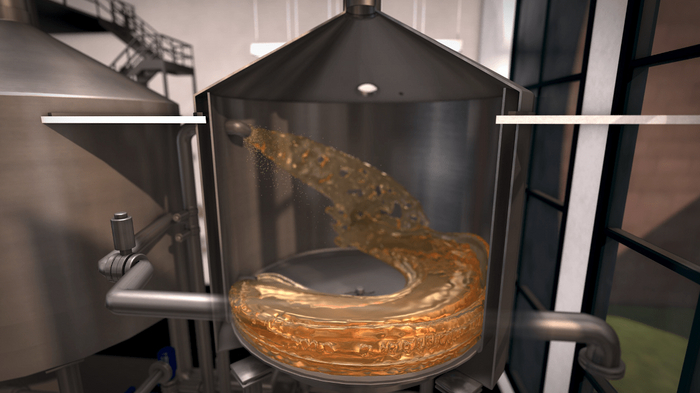

5. Вирпулинг- ещё один шаг очистки. На этот раз нам необходимо убрать все что образовалось на этапе варке. То есть отдавший все ароматические вещества и кислоты хмель, осевший белок, а так же остатки дробины.

Тут приходит на помощь вирпул. Он представляет из себя танк с тангенциальной подачей.То есть труба подающая сусло в чан находится под таким углом что при перекачке создаётся водоворот.

Эффект такой же как при перемешивании сахара в чашке. Не растворившийся сахар всегда оказывается в серединке водоворота. Этот эффект позволяет собрать все что нам не нужно в серединке вирпула. В добавок вирпул помогает охладить сусло и насытить кислородом. Некоторые пивовары любят закидывать ароматический хмель на этом этапе так как температура уже не воздействует на ароматические вещества.

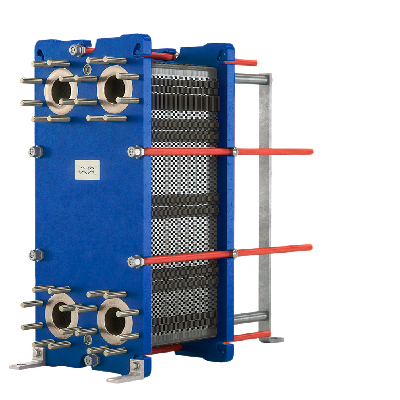

6. Брожение. После очистки и предварительного охлаждения будущее пиво отправляют через пластинчатый теплообменник в танки брожения. Сусло необходимо охладить для того что бы дрожжи в нем не сварились.

Универсальная ёмкость для брожения- это цилиндро-конический танк. Удобно мыть, не надо ничего-никуда перекачивать после брожения, удобно сливать низовые дрожжи, не надо захолаживать все помещение для поддержания нужной температуры, достаточно рубашки, он герметичен, а это значит что ниже риск занести в сусло ненужных бактерий.

Так же есть открытые чаны в которых производят эли. Это более классический вариант. И у него тоже есть свои плюсы. Удобно снимать верховые дрожжи, пиво "дышит". При взаимодействии с кислородом образуются эфиры, придающие пиву фруктовые и цветочные ароматы. Никогда не забуду как пшеничное пиво пахло гвоздикой. В ЦКТ такого эффекта добиться не получалось. Но и минусов у открытого чана полно. Проще накидать в пиво ненужных бактерий, нужно охлаждать все помещение, рубашки, обычно, недостаточно.

Брожение происходит в среднем неделю-полторы, в зависимости от сорта пива. Пивовар контролирует температуру и количество сухих веществ, проверяет вкус и, периодически, сливает отмершие дрожжи.

На бутылке или в пивной карте вы можете увидеть "плотность начального сусла". Это обозначение количества сухих веществ, они влияют на вкус пива, а так же являются питанием для дрожжей. Плотность обычно связана с крепостью. Больше корма дрожжам - больше спирта на выходе. Именно уменьшение сухих веществ показывает насколько хорошо идёт брожение и хорошо ли наши дрожжи едят.

7. Остановка брожения. Когда процесс брожения замедляется и остаточная плотность сусла подходит к целевой. Пивовар останавливает брожение путём охлаждения танка. А все дрожжи сливают/снимают. Так же закачивается пищевой газ или углекислый газ для создания "игристости" пива. Готовый напиток перекачивают в форфас- это просто очередная ёмкость с охлаждающей рубашкой с которой бармен наливает пиво вам в кружку.

Сразу отвечу на самые частые вопросы. Общение с гостями входило в наши обязанности. И у нас был выработан перечень ответов.

1. А спирт добавляют?

Нет, это не выгодно. Проще сэкономить на сырье, добавив более дешёвый крахмалосодержащий продукт. Например рис. Обычно так удешевляют и упрощают процесс варки крепких сортов.

2. А как делают вишнёвое пиво?

Мы просто мешали пиво с вишнёвым соком. Девочкам нравилось. Но со скуки говорили что настаиваем его неделю на вишнёвых косточках или добавляем кору дерева при варке.

3. А пузо и сиськи вырастут от эстрогена в пиве?

Фитоэстроген не влияет на образования пуза и сисек. Влияет избыток калорий, алкоголя и малоподвижный образ жизни.

4. А вы добавляете в пиво консерванты?

Обычно, у пивоваров нет такой необходимости. Консервантами являются хмель и спирт. Если пиво собираются долго хранить то его пастеризуют. В ресторанах оно просто не успевало портиться, его очень быстро выпивали. Бывало портилось вишнёвое, так как там добавлялся сок.

5. А живое лучше фильтрованного?

Пива перепробовал много. По вкусу тут уж точно каждому своё. Любая постобработка влияет на вкус. Мне всегда казалось что живое немного вкуснее, но, возможно, это самовнушение. :)

Как строят атомный флот страны. Балтийский завод. Часть 2

Начало здесь - Как строят атомный флот страны. Балтийский завод. Часть 1

Кроме того, на стапелях Балтийского завода формируются и другие уникальные суда. Например, на малом стапеле «В» ведется строительство самого большого в мире дизель-электрического ледокола мощностью 25 МВт проекта 22600 «Виктор Черномырдин».

Металлургическое производство включает в себя: литейное, модельное, кузнечно-термическое и производство готовых гребных винтов.

Литейное производство изготавливает изделия судового и общего машиностроения для собственных нужд, по заказам верфей и судостроительных заводов России, СНГ, Ближнего и Дальнего зарубежья.

А еще в 2003 году Балтийский завод для Свято-Троицкой Сергиевой лавры изготовил колокол весом в 72 тонны – самый крупный из всех действующих колоколов, когда-либо изготовленных в России!

В кузнечно-термическом цехе производят поковки и штамповки, как из черных, так и из цветных металлов.

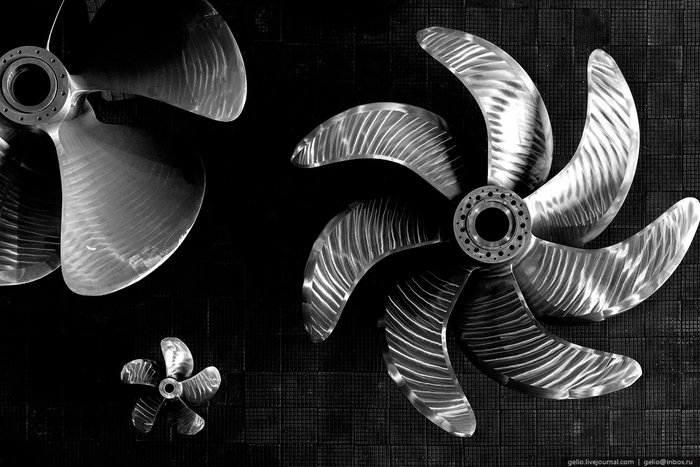

Балтийский завод - единственный в России производитель крупных гребных винтов из бронзы и латуни весом до 70 тонн и диаметром до 8 м.

На сегодня у завода есть заказы на изготовление гребных винтов для судостроительных предприятий всего Северо-Западного региона.

Произведенные винты используются на крупнотоннажных танкерах, контейнеровозах и пассажирских судах, всех типах кораблей ВМФ, атомных ледоколах, быстроходных катерах, включая патрульные суда.

Для изготовления гребных винтов используются в основном цветные или нержавеющие сплавы.

Цех по изготовлению гребных валов.

Валы могут быть длиною до 33 метров и массой до 70 тонн. Большой вал на переднем плане — для атомного ледокола «Арктика».

А еще этот цех примечателен тем, что в нем установлена красивая винтовая лестница-трап, ведущая в обычную кабину крановщика. Говорят, что этот трап снят с крейсера «Рюрик» (1906 года постройки) во время распила в 1925 году.

Достроечная набережная Балтийского завода. Сейчас здесь производится достройка плавучего энергоблока (ПЭБ) «Академик Ломоносов».

ПЭБ войдет в состав первой в мире плавучей атомной электростанции малой мощности, состоящей из гладкопалубного несамоходного судна с двумя реакторными установками.

ПЭБ предназначен для эксплуатации в районах Крайнего Севера и Дальнего Востока. «Академик Ломоносов» в будущем будет установлен в городе Певек Чукотского АО.

Плавучая атомная станция может использоваться для получения электрической и тепловой энергии, а также для опреснения морской воды. В сутки она может выдать от 40 до 240 тысяч тонн пресной воды.

Станция оснащена двумя модифицированными реакторными установками КЛТ-40С, которые способны вырабатывать до 60 МВт электроэнергии и до 50 Гкал/ч тепловой энергии, что достаточно для поддержания жизнедеятельности города с населением в 200 тыс. человек.

Срок эксплуатации станции составит минимум 36 лет: три цикла по 12 лет, между которыми необходимо осуществлять перегрузку активных зон реакторных установок.

Длина судна — 144 метра, ширина — 30 метров. Водоизмещение — 21,5 тысячи тонн.

Плановый срок завершения строительства и готовности ПЭБ к буксировке на место базирования – сентябрь 2016 г. Планируемый ввод головного ПЭБ в эксплуатацию в составе ПАТЭС – 2017 г.

На самом деле Пэб отбуксировали в Мурманск в мае 2018, об этом делал видео и серию репортажей - часть1, часть2, часть3, часть4, часть5, часть6

Для установки блоков надстроек на плаву используется плавкран "Демаг" г/п 350 т. с высотой подъема до 50 м. Высота самого крана 76 метров.

Этот кран изначально был заказан в 1939 году у германской фирмы «Демаг». В 1940 г. он был прибуксирован в Ленинград, но без подъемной стрелы, которая, по немецким объяснениям, «из-за сложности доставки», до войны так и не была поставлена. После войны Балтийский завод изготовил и установил стрелу своими силами.

Панорама завода

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано , присоединяйтесь, там много интересного!

Как строят атомный флот страны. Балтийский завод. Часть 1

Сегодня Балтийский завод – это бренд, который ассоциируется с атомным ледокольным флотом страны. Именно на стапелях Санкт-Петербургского предприятия строятся самые большие в мире и уникальные в своем роде заказы.

Балтийский завод специализируется на строительстве ледоколов и судов ледового класса, а также крупнотоннажных судов для перевозки различных грузов, здесь же строился единственный в мире плавучий энергетический блок, который вошел в состав ПАТЭС и в 2019 году пришел на базу в северный город Певек. За 159-летнюю историю Балтийского завода здесь построено около 600 судов и кораблей.

Судостроительное производство предприятия располагает тремя построечными местами - двумя стапелями и эллингом. Стапель "А" Балтийского завода – самый большой в России и имеет длину 350 метров. В настоящее время здесь ведется строительство головного атомного ледокола проекта 22220 мощностью 60 МВт, который получил имя «Арктика».

Балтийский завод был основан в середине 19 века и за почти 16 десятилетий пережил несколько войн, экономические спады и подъемы, реорганизацию.

Сегодня предприятие остается одним из крупнейших судостроительных заводов России. В разное время здесь были построены первый в стране металлический корабль — броненосная канонерская лодка "Опыт", первая боевая подводная лодка "Дельфин", уникальные плавучие научно-исследовательские комплексы, предназначенные для поддержки пилотируемых космических полетов, дизель-электрические ледоколы, тяжелые атомные ракетные крейсеры типа "Киров".

Завод расположен в западной части Санкт-Петербурга, на Васильевском острове, в устье реки Нева. Предприятие занимает территорию площадью более 650 тысяч квадратных метров и сейчас в цехах, отделах и подразделениях работают около 4000 специалистов. Завод продолжает активный поиск и набор квалифицированных работников – ведь теперь балтийцам предстоит строить серийный атомный ледокол, а позже – и второй серийный, контракт на которые был заключен в мае прошлого года.

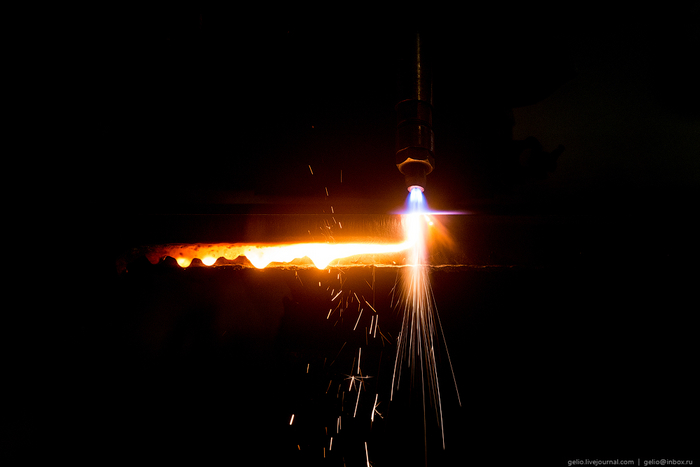

Цикл производства заказа начинается с корпусообрабатывающего цеха, где проводится обработка металлопроката и изготовление деталей. На данный момент цех способен обрабатывать до 30 тыс. тонн металла в год.

Со склада стали металл передается на линию, которая производит его очистку и грунтовку.

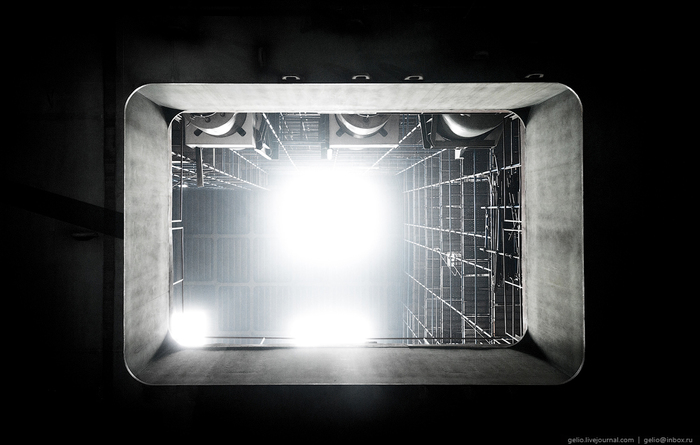

Затем обработанный металлопрокат перемещается на участок резки, где две машины фирмы Мesser методом плазменной резки производят дальнейшую обработку металла.

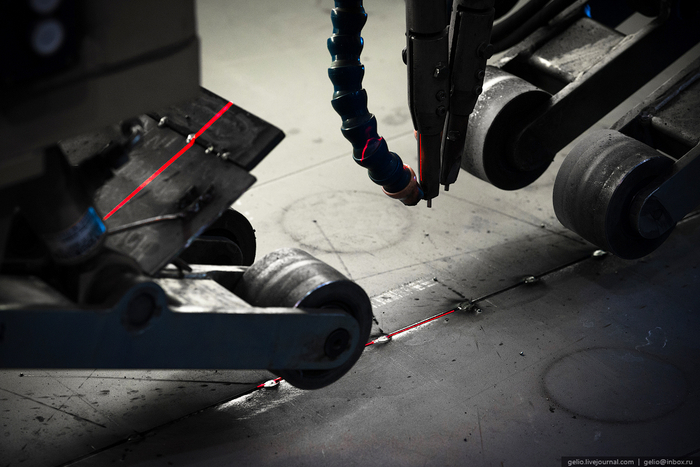

Резка и маркировка деталей из профильного проката производится на роботизированной линии резки профиля фирмы IMG.

Здесь же производится вырезка отверстий, разделка кромок профильных деталей, а также нанесение инверсных (спрямляемых кривых) линий для выполнения гибки деталей без шаблонов.

Транспортировка листов, профиля и деталей вне транспортной системы осуществляется с помощью мостовых и полукозловых кранов. Краны способны поворачивать на 180 градусов металлические листы весом до 12,5 тонн.

Изготовление узлов, плоских секций корпусов судов и сборка их в объем производится в сборочно-сварочном цехе.

Крановое оборудование цеха позволяет изготавливать секции весом до 80 т.

Цех разделен на 4 пролета, которые предназначены для изготовления набора, плоскостных секций, изготовления фундаментов, донно-бортовых секций и т.д. Кроме того, цех оборудован автоматизированной линией плоских секций производства фирмы Pema (Финляндия).

В нулевом пролете расположены участок изготовления объемных секций, а в ближайшее планируется ввод в эксплуатацию уже установленной линии микропанелей компании IMG (Германия). Участок оснащен двумя мостовыми кранами грузоподъемностью 50 и 80 т. В пролете №1 расположены участки изготовления набора, плоскостных и объемных секций. В пролете №2 расположены участки сборки и сварки полотнищ, изготовления фундаментов, донно-бортовых секций и объемных секций оконечностей. В пролете №3 расположены участки сборки объемных и днищевых, бортовых секций.

Сварочное оборудование цеха включает в себя автоматы и полуавтоматы для сварки в среде CO2, а также установки для аргонно-дуговой сварки.

Объемная секция серийного ледокола в 4 пролете сборочно-сварочного цеха.

Транспортировка изготовленных объемных секций и крупногабаритного оборудования осуществляется при помощи двух автотрейлеров грузоподъемностью 150т и 200т.

15. Для формирования корпусов судов и кораблей и спуска их на воду Балтийский завод располагает двумя наклонными стапелями (стапель "А" и стапель "В") и крытым эллингом, предназначенным для сборки судов и кораблей повышенной сложности.

Стапель "А" Балтийского завода длиной 350 метров — самый большой в России. Он позволяет предприятию строить и спускать на воду суда дедвейтом до 100000 т.

В разное время с этого стапеля сходили такие заказы как крейсер «Киров», атомный ледокол «50 лет Победы», тяжелые атомные ракетные крейсеры «Адмирал Ушаков», «Адмирал Лазарев», «Адмирал Нахимов» и «Петр Великий», научно-исследовательское судно «Космонавт Юрий Гагарин», а также две кормовые части «Мистраля».

В настоящее время на большом стапеле «А» формируется корпус головного универсального атомного ледокола проекта 22220 мощностью 60 МВт.

Атомный ледокол, названный «Арктика» станет самым большим и самым мощным в мире!

Заказ на строительство двух серийных атомных ледоколов проекта 22220 был получен в мае 2014 года.

Исключительная энерговооруженность позволит им преодолевать льды толщиной до 3 метров. В результате Северный морской путь можно будет использовать почти круглый год. Впрочем, главная задача перспективной ледокольной флотилии - обеспечить доставку углеводородов с месторождений Ямала и Гыдана. Именно для этого корпус корабля сделали на 4 метра шире, чем в предыдущей серии.

Длина судна составляет 173 метра, ширина - 34 метра, осадка по конструктивной ватерлинии - 10,5 метра, минимальная рабочая осадка - 8,5 метра, водоизмещение - 33,5 тысяч тонн.

Двухосадочная конструкция судна позволяет использовать его как в арктических водах, так и в устьях полярных рек. Ледокол будет работать в западном районе Арктики: в Баренцевом, Печорском и Карском морях, а также на более мелководных участках устья Енисея и в районе Обской губы.

Головной атомоход должен выйти на ходовые испытания в 2017 году.

Стыковка секций носовой оконечности корпуса головного ледокола.

26 мая на этом же стапеле в торжественной обстановке при участии заместителя председателя правительства РФ Дмитрия Рогозина, генерального директора ГК «Росатом» Сергея Кириенко, президента Объединенной судостроительной корпорации (куда входит БЗС) Алексея Рахманова, гостей и сотни балтийцев была произведена закладка первого серийного ледокола этого проекта под названием «Сибирь».

Нос головного атомного ледокола «Арктика».

Материал от 13 июля 2015 года

Продолжение по ссылке Как строят атомный флот страны. Балтийский завод. Часть 2

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано , присоединяйтесь, там много интересного!

Как делают ковры ручной работы в Армении

Сегодняшний сюжет о том, как делают дорогие элитные ковры классическим способом на одной из фабрик братьев Мегерян в Армении.

Ковры братьев Мегерян очень высоко ценятся в США. Уж не знаю, кто там такой ярый фанат ковров, но что есть, то есть.

Мегеряны осели в США 100 лет назад, переселившись во время геноцида армян и занявшись там ковровым бизнесом. После развала СССР семья стала развивать производство ковров ручной работы на исторической родине, открыв 22 небольшие фабрики в разных населенных пунктах Армении.

Правда на сегодняшний день из 22 работают только фабрики в Ереване, Абовяне и Раздане. По словам директора ереванской фабрики, это связано с мировым кризисом и сильно упавшим спросом на их ковры в США, которые являются основным рынком сбыта для армянской ковровой промышленности в целом.

В США у братьев Мегерян есть несколько ковровых бутиков и целая сеть дилеров по всей стране...

Вот так у нас ковры из символа достатка и высокого места на социальной лестнице моментально стали признаками низкого благосостояния и низкой культуры быта, а в США все наоборот.

В Ереване на ковровой фабрике Мегерян можно побывать на производстве, в музее ковров и даже пообедать прямо на ковровом складе.

Отреагировав на кризис, падение продаж и прибыли, предприимчивые Мегеряны решили сделать свою фабрику туристическим объектом, одновременно и получая доход от посещений туристами, и пиар от них, и дополнительную возможность реализовывать продукцию непосредственно на фабрике. Все помещения фабрики очень антуражны, здесь не увидеть современного промышленного лоска и современного оборудования. Вместо них старые классические агрегаты и приспособления, повсюду в цехах различные исторические экспонаты и раритеты, связанные с ковроткачеством.

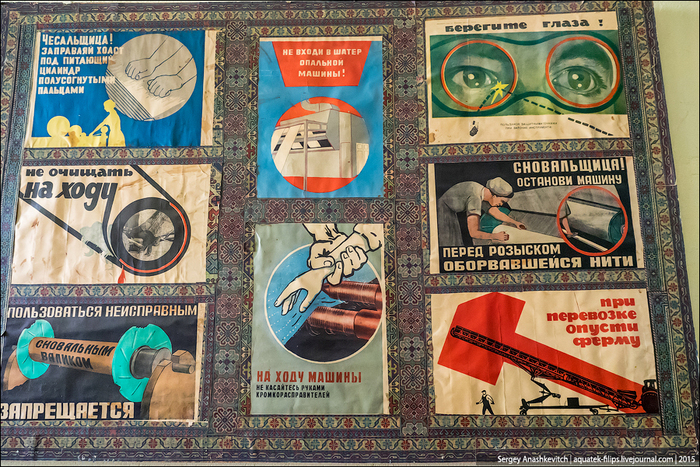

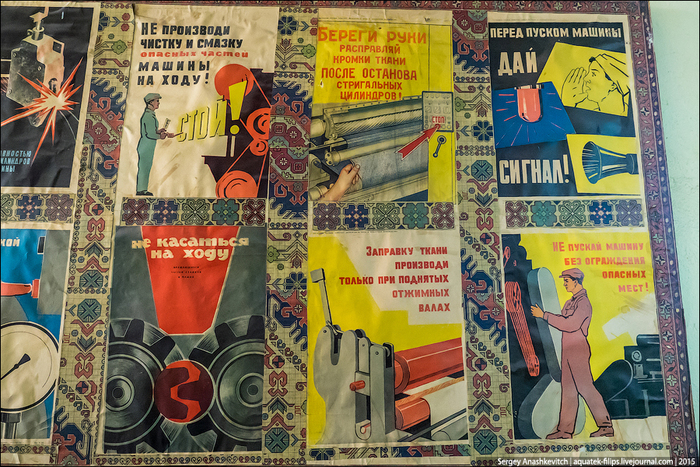

Перед входом в цех невозможно пройти мимо старых советских плакатов по ТБ.

Закреплены они, естественно, на ковре.

Чесальщица, заправляй холст только полусогнутыми пальцами.

Еще плакаты

Это основной цех. Здесь 8 часов в день женщины в полусогнутом положении ткут ковры.

Каторжная работа. Заметил, что у некоторых даже форма тела приобрела характерное полусогнутое положение.

Всего на фабрике трудится 30 ткачих.

Перед каждой из них статина с натянутыми продольными нитями основы, в них вплетаются цветные пряди, с их помощью и создается узор. Над некоторыми (как правило, крупными коврами) трудится сразу несколько ткачих.

Перед глазами у женщин висит схема узора, с которой они постоянно сверяются, и пучки цветной шерсти, из которой формируется орнамент.

Создание и основы, и деталей орнамента - кропотливый адский труд. Каждая ворсинка заводится вручную, остальная нитка отсекается, а затем заводится следующая ворсинка. И так 8 часов в день. В среднем 2 месяца на каждый ковер. А иногда и до 5 месяцев, когда рисунок особо сложный.

Инструменты ткачих.

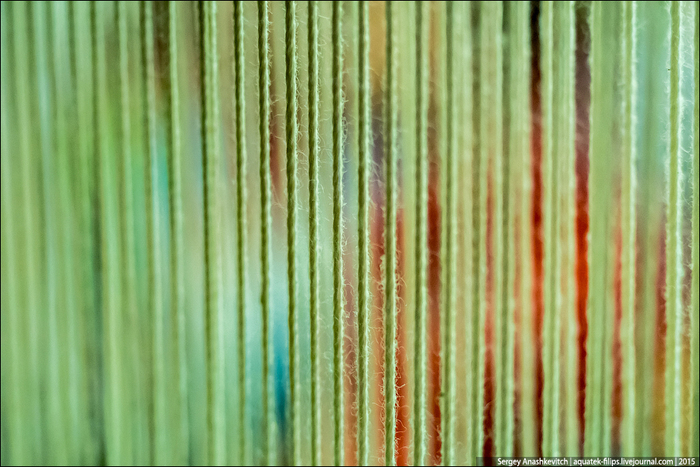

Основа ковра в приближении. Между каждой нитью закрепят ворсинку. Миллионы ворсинок в каждом ковре.

Плетение ворсинок

Цветные волокна, из которых создают орнамент

В этом цеху ткут небольшие по размеру ковры. Это самые недорогие модели. В магазине братьев Мегерян в Нью-Йорке они будут стоить от 1 тысячи долларов.

После того, как ковер соткан, у него нужно закрепить края, чтобы ковер не распустился, и произвести предпродажную подготовку.

Обрезку и окантовку проводят тоже вручную на этом верстаке.

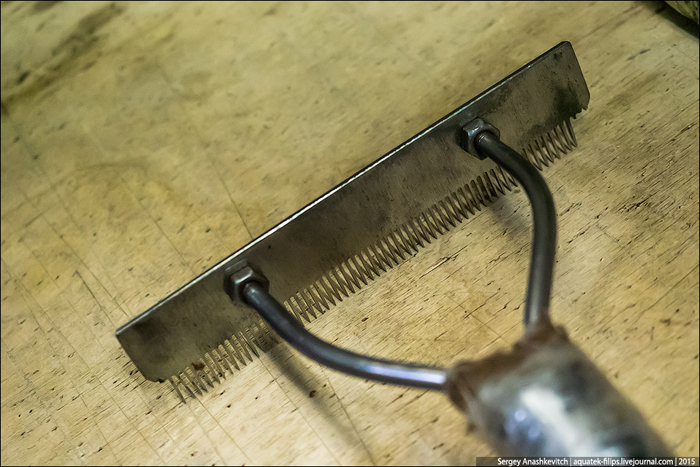

А этот тот самый девайс, о котором вчера вечером была загадка.

Это расческа для ковра. После того, как ковер соткали и окантовали, его нужно вычесать от остатков шерсти, лишних ниток и ворса.

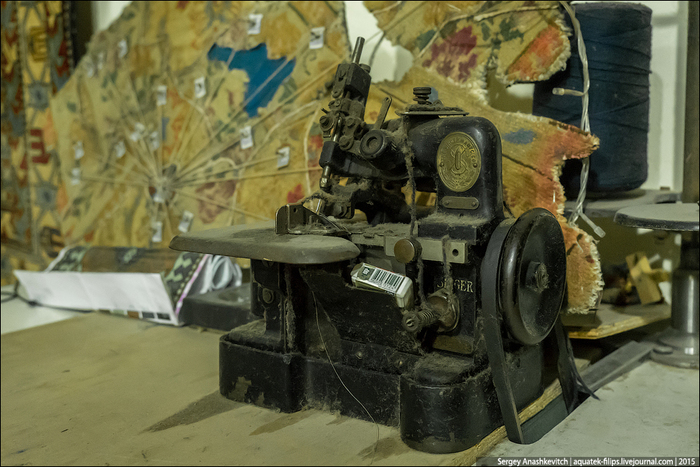

Древний оверлок

После того, как ковер вычесали, он отправляется на мойку. Это последний этап предпродажной подготовки. Стиральная машинка для ковров.

После того, как готовые ковры постирали, их раскладывают на полу для сушки и финального вычесывания. В центрифуге вся грязь собирается на поверхности ковра и ее вычесывают прямо по мокрому.

Вот что остается после стирки. Теперь ковер остается просушить и отправить на склад готовой продукции

Готовые классические армянские ковры ручной работы.

Их стоимость я примерно обозначил в самом начале поста - от 1 тыс долларов за коврик размеров 1х1,3 метра до 6-10 тысяч за палас 3х4 метра. Естественно индивидуальный рисунок или особо сложный орнамент увеличивает стоимость ковра (иногда в несколько раз).

Примеры некоторых орнаментов

Финальный аккорд нашей экскурсии стал полной неожиданностью. Пройдя через склад, мы увидели... накрытые прямо среди сотканных ковров столы. Мегеряны еще и ковровый ресторан сделали у себя на фабрике!

Причем, шеф-повар может приготовить блюда даже при вас.

Естественно, на фоне ковра)

источник

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано , присоединяйтесь, там много интересного!

Завтра приезжают гости. Срочно готовим плов!

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано , присоединяйтесь, там много интересного!