Ответ на пост «FDM - найди свое "зачем"»2

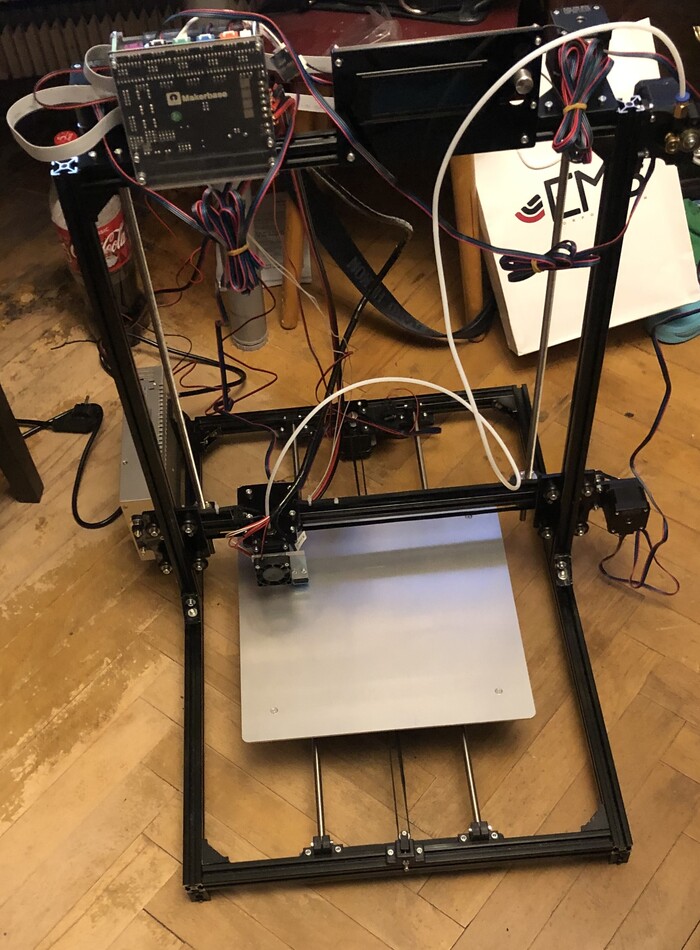

Примерно такая же история и у меня, только грустная (я еще в процессе познания). Началось все в конце 2019 года, когда со склада недоставленных посылок удалось за копейки урвать нечто, что в прайсе значилось как "3д принтер". На тот момент о 3д печати я знал только со слов коллеги, отпечатки тоже видел в его исполнении, выглядело красиво, почему бы не попробовать? Этим самым принтером оказался ноунейм клон Flsun I3. После пары вечеров неторопливой сборки вышло вот такое чудище.

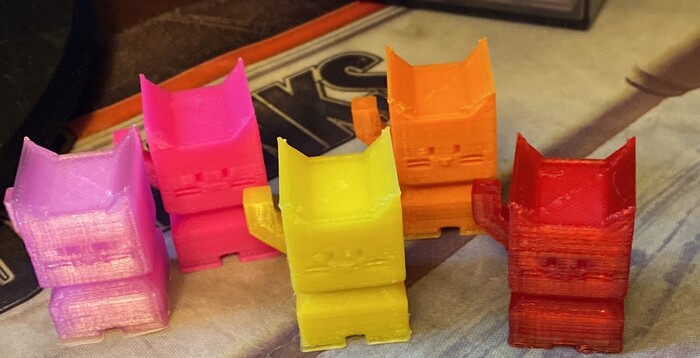

Провода подключены, пластик заряжен, ноутбук с драйверами подключен, пуск тестовой модели! Через час выяснилось, что за принтером было бы неплохо следить, особенно за новым. Выкинув какашку, которую принтер выдавил из себя, я понял, что жизнь не так проста, как хотелось бы. Выпытав у коллеги, где можно взять модельки под печать я начал пробовать и ошибаться, ошибаться пожалуй даже чаще. В итоге начала формироваться хоть какая-то техническая база, принтер был пересобран более аккуратно, все подшипники заменены а более подвижные и дело хоть немного, но пошло. Следующей болью стала адгезия. Тут довольно быстро пришел к синему малярному скотчу (дорогой собака) и модели наконец стали прилипать. Когда первые проблемы были побеждены выяснилось, что калибровку принтер теряет от каждого чиха в соседней комнате. Армия калибровочных котиков росла.

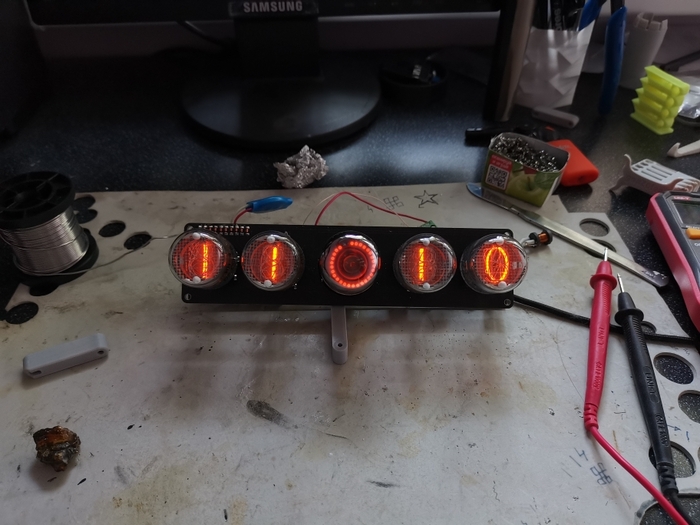

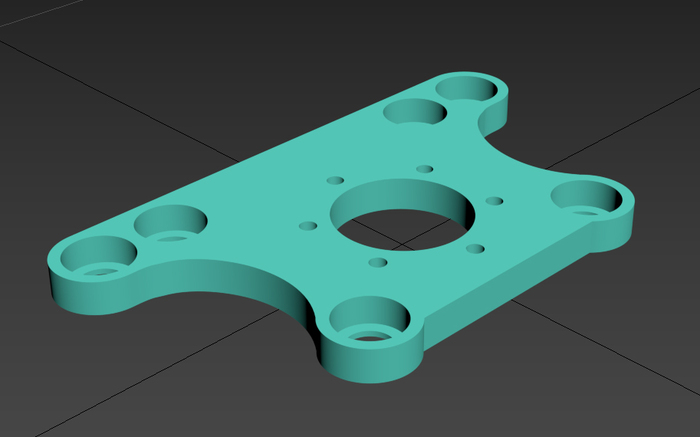

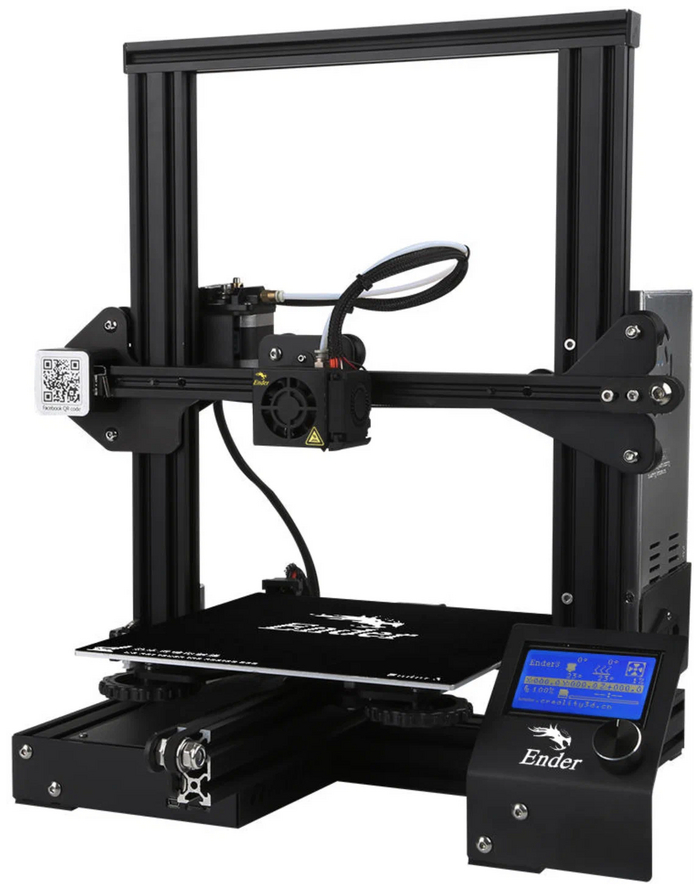

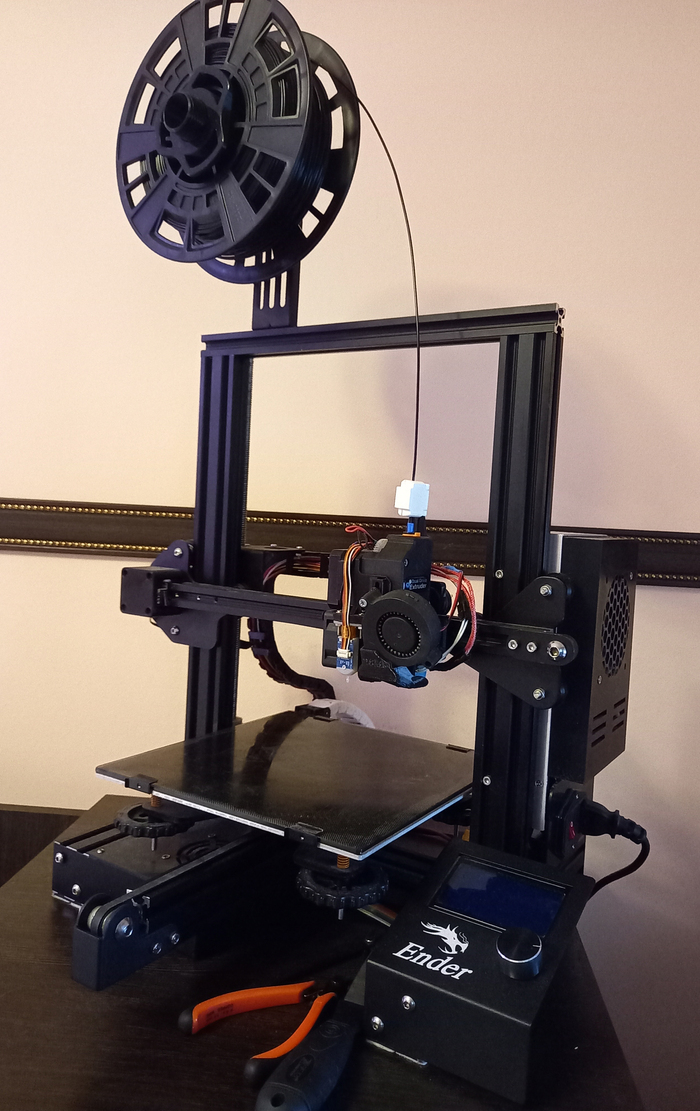

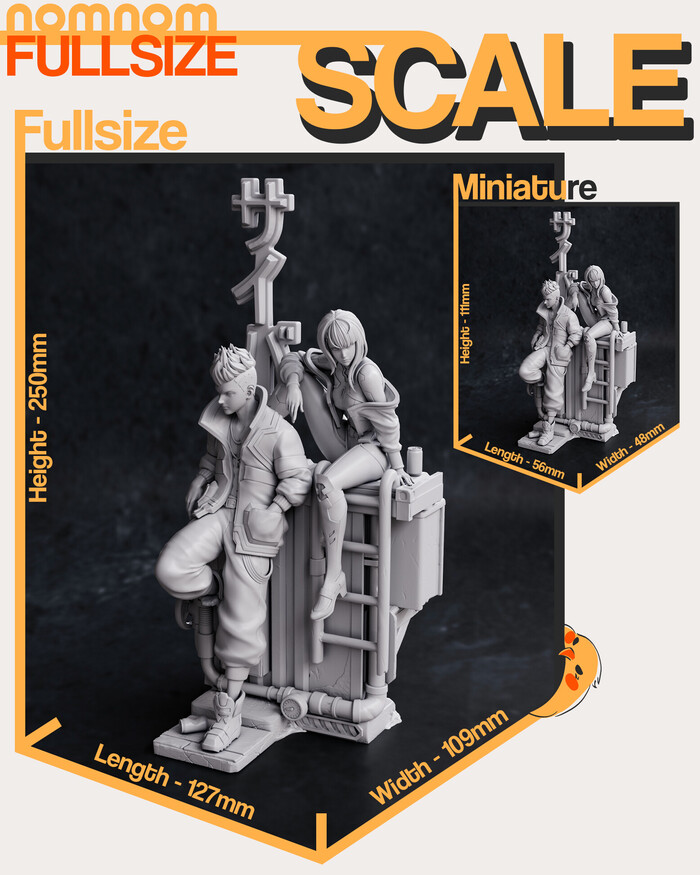

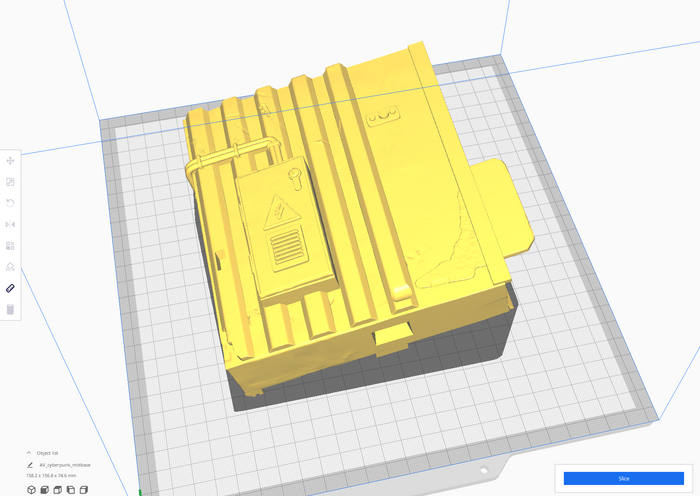

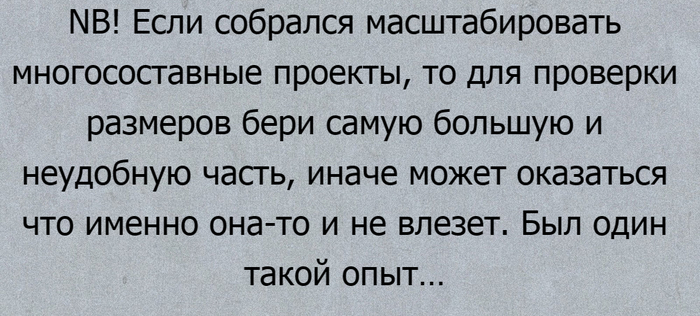

Нашел набор моделей для полной переработки принтера, напечатал на нем же. Печатал почти месяц, оставлять принтер без присмотра днем не хотелось, а ночью жена варварски его вырубала жалуясь на мерзкие технологические звуки. Конечно же про усадку пластиков, адекватную калибровку, настройки ретракта и прочие волшебные действия мне тогда рассказать забыли, поэтому после пересборки принтера качество печати просело еще больше. К счастью фоток того вырвиглазного ужаса не сохранилось. Видя всю мою боль супруга подарила мне sla принтер. Радость была недолгой, принтер работать из коробки работать отказался. К счастью техподдержка anicubic довольно адекватная, прошивку получилось починить подобрав флешку, которую эта зараза соизволила прочитать. Печатать смолой оказалось намного интереснее, особенно после того, как начало получаться откалибровать стол. Конечно с моими кривыми руками не все было гладко и с ним, но в целом он не подводит и исправно печатает всякое мелкое и сильно детализированное. Но с основной задачей - допечатать части для FDM принтера он не справился в силу небольших размеров. В итоге после примерно 10 попыток сборки и доработки было принято решение принтер этот вручить товарищу, которому возня с ардуино и механикой интереснее, чем сама печать, а домой приехало чудище.

Коробка заняла почти весь багажник, а внутри был Anycubic Chiron. Как же я ошибался, когда выбирал принтер по принципу больше=лучше. С одной стороны у принтера огромная зона печати, стекло-ультрабаза на столе из коробки, заявлен автоуровень, экструдер более менее приличный. Поставляется он уже почти собранным, поэтому часть косяков с геометрией ушла сама собой. Первый месяц была эйфория и печать всего, что под руку подвернется, впрочем с переменным успехом.

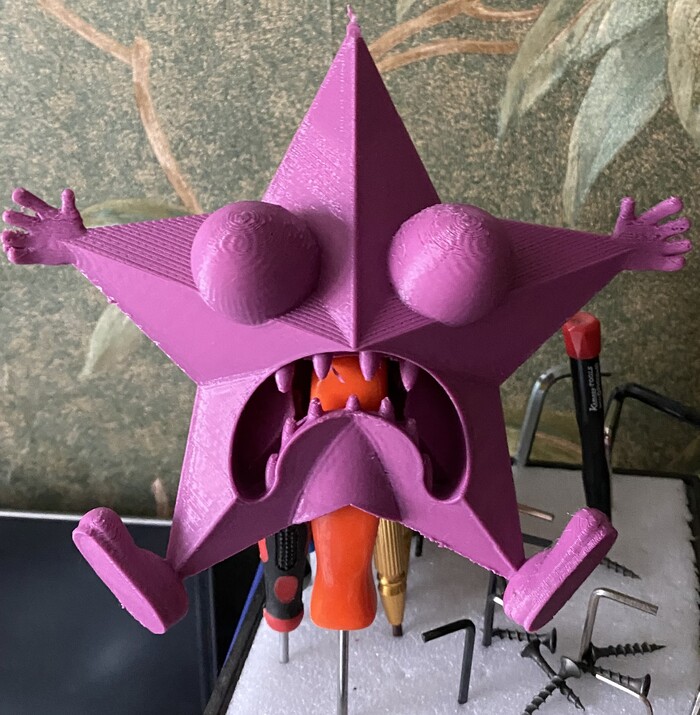

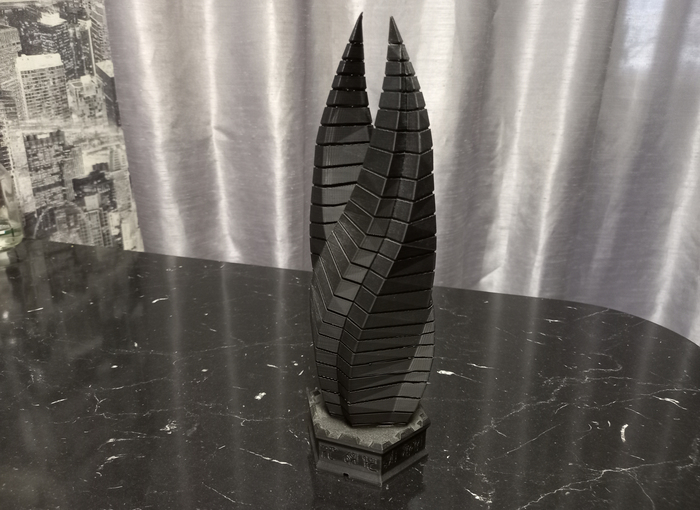

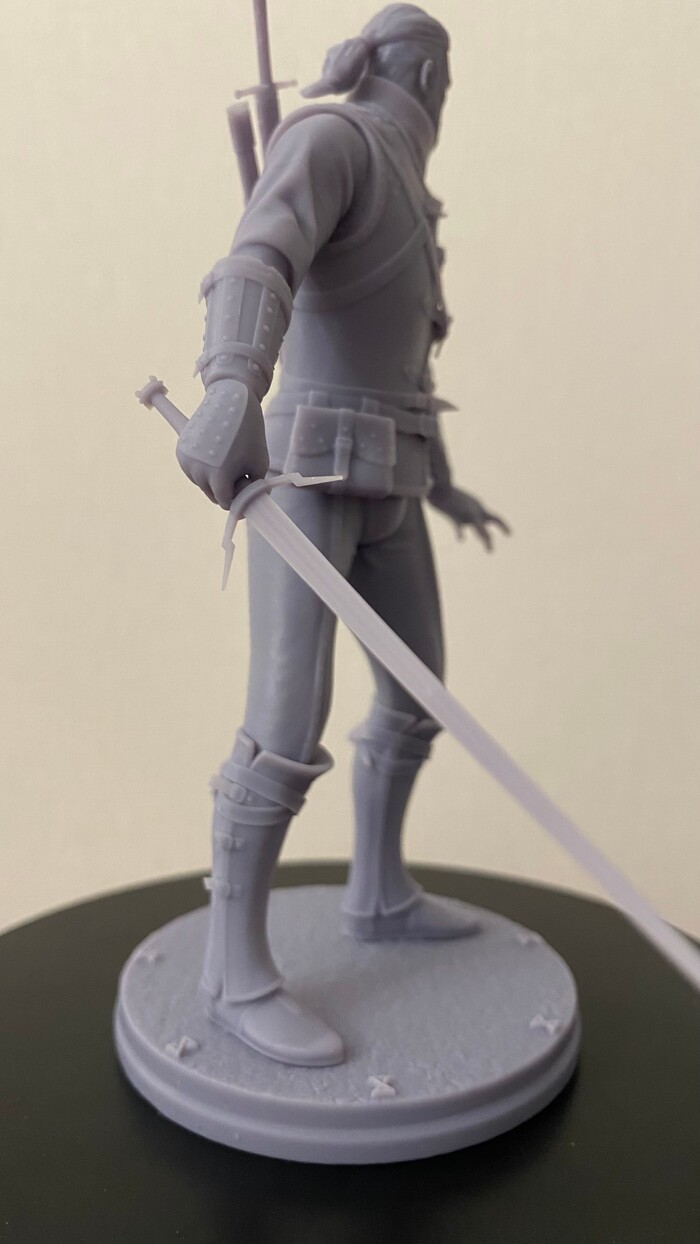

Детализация после первого принтера просто феноменальная, но сразу стало заметно, что скорость печати в разы медленнее, чем на старом принтере. Калибровочный куб печатается около 50 минут против 20. Позже выяснилось, что это ограничение прошивки, которое все-таки можно победить. Прошивка кстати закрытая, исходники саппорт не высылает и вообще всячески выказывает неодобрение по поводу модификаций железа и софта. Обещанный автоуровень работает по какой-то своей логике, что выяснилось в день получения принтера, как это вылечить я до сих пор не знаю, приходится в слайсере поднимать модель над столом при нарезке. Ну и самое главное, адекватно откалибровать всю поверхность стола просто нереально. К этому моменту я уже научился более-менее адекватно задавать вопросы гуглу и понял, что своими силами эту проблему я не вылечу, поэтому печатаю на середине, без претензий на большие площади. Калибровку принтер держит в разы лучше безымянного китайца, но, по-хорошему доработать стол было бы неплохо. За время использования принтер получил тихие драйвера и более тихую систему охлаждения, стало возможно запускать задания длящиеся больше восьми часов. Принтер даже порадовал нас с женой популярной пару лет назад игрушкой.

В этом году звезда таки не выдержала боли и рухнула с елки, отколов обе ноги, будем печатать новую, тем более, что навыки уже позволяют печатать чуть более адекватно, да и покрасить ее в итоге получилось весьма терпимо. За время пользования принтером я научился более-менее расставлять поддержки, развернул octopi для печати по сети, более менее определился с пластиком, который мне подходит. Пришло время потихоньку осваивать какую-нибудь cad систему. Стало ясно, что для комнатного принтера хирон очень большой и крайне неудобный в обслуживании. В планах сослать его на балкон до лучших времен, а на стол поселить что-нибудь небольшое и шустрое. Но на этот раз мне должно хватить мозгов, чтобы сначала прошерстить форумы и выбрать модель, по которой хотя бы информацию не нужно собирать по крупицам. Пикабушники, поделитесь, кто на чем печатает и с какими результатами? Ну а если есть хироноводы, то тоже с удовольствием обменяюсь опытом.