В последнее время меня часто стали спрашивать по поводу больших 3D принтеров. Оно и понятно, зачем печатать детали по частям, если можно распечатать целиком, упростить себе жизнь. И часто люди заявляют, а чего там, берешь Prusa, увеличиваешь габарит и вуаля.

Большие 3D принтеры производят не так много компаний (их буквально по пальцам пересчитать). И на то есть ряд веских причин.

И так сегодня хотелось бы поговорить о проблемах больших принтеров, и методиках борьбы с ним, в примерах. Осторожно многабукаф!

Давайте по порядку.

1) Каркас.

Как известно, момент силы это сила*плечо, таким образом, чем больше габарит, тем большие нагрузки должны воспринимать элементы конструкции. (сильное упрощение) Прибавляем сюда вибрацию и внутренний резонанс и выходит, что прочность и жесткость конструкции должна быть значительной, это серьезно влияет на массу подвижных частей и стоимость рамы. Более того, из за увеличения массы, неизбежно снижается скорость печати, но об этом позже.

Так же по понятным причинам брать за основу раму Prusa i3 не целесообразно, нужен пространственно жесткий каркас. Но вот из чего его сделать? Сталь, алюминий, стеклоткань? Как его скреплять, заклепки, сварка, клей? На эти вопросы я не дам вам ответа, но нужно хорошо знать тех. процесс, что бы изготовить ровную раму.

2) Механика и кинематика.

Ладно, каркас рассчитаем, сварим, от фрезеруем. А вот какую кинематику взять за основу? Каким должен быть привод осей, как вообще должен выглядеть такой принтер?

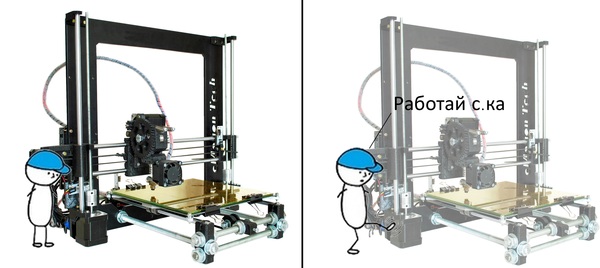

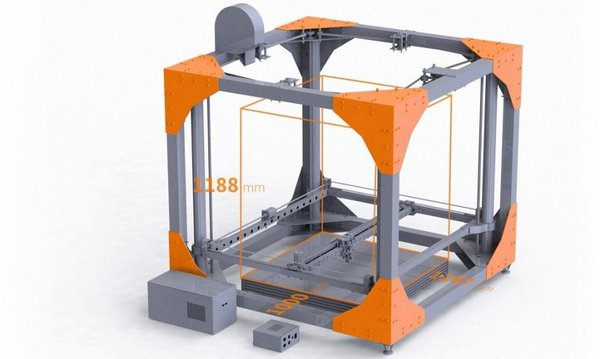

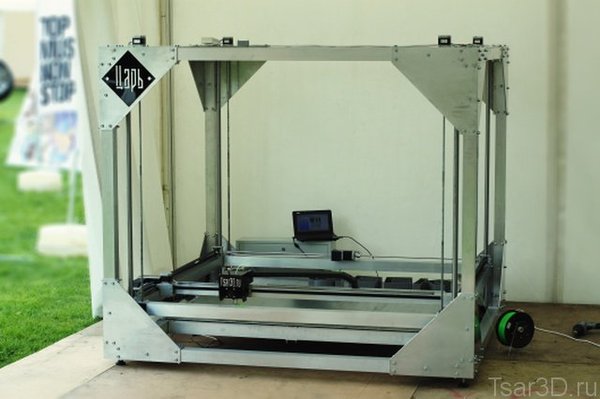

А давайте рассмотрим уже существующие принтеры - BigRap и Царь Принтер:

Да, принтеры очень похожи, и обратите внимание стол у таких принтеров не подвижный, перемещается печатающая головка по всем осям, и это разумно. Во первых масса самого стола в данном случае больше, чем привод головки, к тому же данная масса будет постоянно увеличиваться во время печати, причем распределяться не равномерно. (печатная деталь может занимать разное положение)

Хорошо, а какую кинематическую схему тогда выбрать? H-Bot/CoreXY не подходят, у них очень длинный ремень, его нужно сильно натягивать. Музыканты прекрасно знают, что струны на гитаре натянуты сильно, и прекрасно вибрируют, и растягиваются со временем, а потом и вовсе рвутся. Все те же эффекты будут на ремне.

Механику Ultimaker? Тоже не подходит, она хороша на габаритах 200*200 - 300*300 максимум, дальше возникает масса трудностей. (вращающиеся валы на больших пролетах будут иметь ощутимое биение, но можно и эту проблему обойти, но сильно нагромоздиться конструкция)

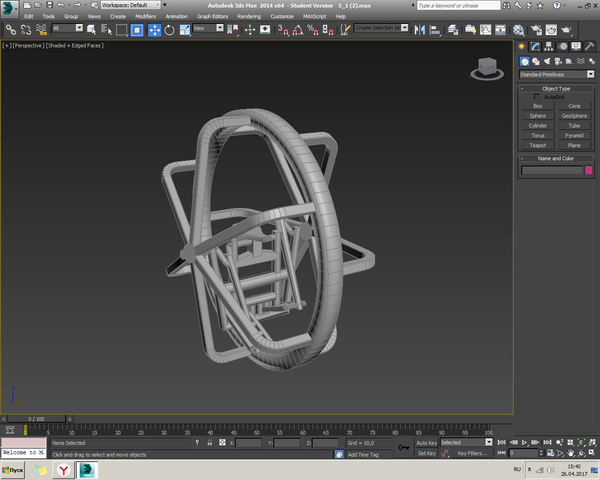

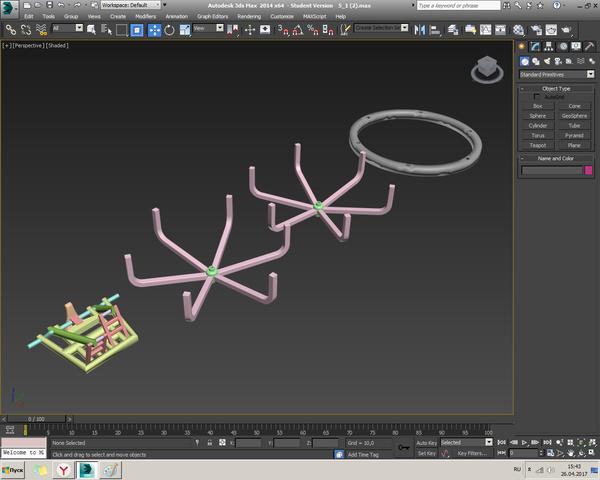

Самым разумным решением взять за основу механику MarekBot (наверняка существует некое официальное название, но в свободных источниках я найти не смог, обозначения типа: XY head, Z bad - тоже не отражает сути)

Данная механика плоха тем, что двигатель по оси Y перемещается вместе с кареткой, что пагубно влияет на качество печати при больших скоростях, но в наших условиях - это не плохое решение. (К стати в качестве направляющих не обязательно использовать валы, эта механика нас ничем не ограничивает)

3) Электроника и приводы.

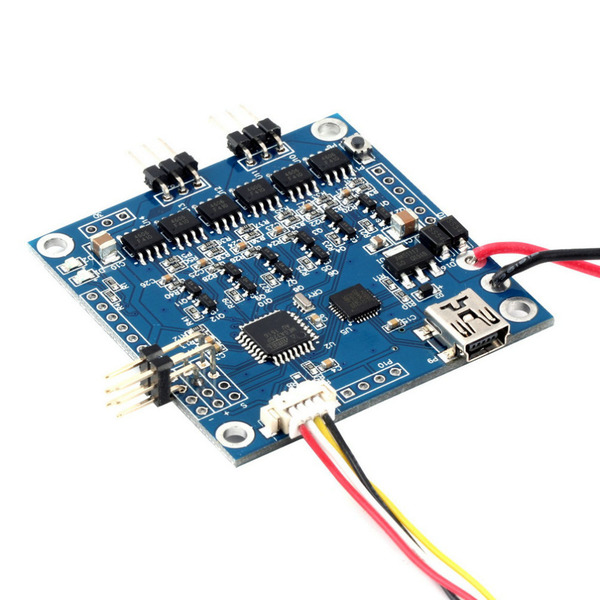

У нас увеличились нагрузки по перемещению элементов и следовательно нужно использовать более мощные приводные моторы и к ним мощные драйверы. В идеале еще бы прикрутить сюда обратную связь. Совсем недавно появились в свободной продаже вот такие вот гибридные серво-шаговые двигатели Leadshine:

Для чего нужна обратная связь? Строго говоря этот комплект компенсирует пропуски шагов, но не отдает значения абсолютных координат контроллеру. В принципе такое решение для 3D принтеров вполне подходит. Главная загвоздка только в коммутации этого контроллера с тем же Ramps1.4 (или любой другой типичной для принтеров электроникой).

На сколько мне известно никто до этого их не использовал. Более того, самые современные платы имеют максимум 6 выводов для драйверов (Rumba), этого количества может не хватить. (обратите внимание на Царь принтер, там по оси Z только 4 двигателя стоит, плюс два на каждую ось и минимум один на экструдер, уже не хватает. Поэтому их нужно как то сократить или повесить на один канал.)

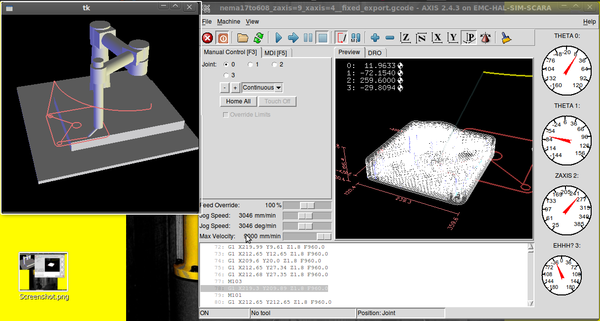

Есть еще один вариант. Подключить всю эту электронику к стандартным платам ЧПУ + компьютер с LinuxCNC (EMC2), ведь все, что нам нужно это воспроизводить G-Code, и хотя этот метод будет не особо удобен, но все же работоспособен.

4) Пластик.

Здесь вообще жуть сколько проблем.

Любой пластик имеет усадку, и из за этого происходят такие эффекты как: растрескивание модели по слоям (причем как во время печати так и после печати), а так же отклеивание от платформы. Как с этим бороться? Однозначно нужна термостатическая камера, где бы постоянно поддерживалась постоянная температура. Такая технология давно применяется в промышленных принтерах Stratasys Dimension:

Горячий воздух в них дует на уровне сопла, и постоянно циркулирует.

Так же из собственного опыта могу сказать, что после печати массивных деталей из абс пластика запихнуть его на пол часика в духовку на 150 градусов способствует снятию внутренних деформаций и упрочнению детали.

Вторая проблема - отклеивание пластика от платформы. и если термостатическая камера даст нам равномерную усадку, то помочь с самим прилипанием к платформе не поможет. Пожалуй этот вопрос является камнем преткновения вообще всех принтеров.

Однозначно платформу нужно подогревать, для лучшего прилипания. Вот только еще из уроков физики помним, что любой материал при нагреве расширяется. Алюминиевую или стальную платформу будет постоянно коробить, поэтому здесь необходимо либо сканировать карту поверхности (один из методов авто калибровки), либо использовать материал с низким коэффициентом теплового расширения, можно например использовать керамику, вот пример применения. Но проблема полностью не решится, необходимо все же использовать для верности какое либо средство повышении агдезии, например клеи или, PEI пленку.

Третья проблема - пластик на катушках. (Вопрос качества самого пластика я опущу, оно и так понятно) Очень часто пластик перехлестывается на катушке и подача пластика прекращается. Это явление предсказать невозможно. Более того под заказ можно максимум приобрести катушки 3 кг. Для BigRap и Царь принтера это на один зуб, лучшим вариантом будет экструдировать пластик сразу из гранул. К примеру BAAM (Big Area Additive Manufacturing) использует как раз такой метод, вот еще пару ссылок на конструкции прямого экструдера: Pollen Pam, Universal Pellet Extruder for 3D Printing, Erecto-Struder 24v

5) Электропитание и время печати.

Мое максимальное время непрерывной печати 40 часов. Второе по продолжительности 20 часов. За это время я могу израсходовать максимум одну катушку пластика (как правило на такую печать уходит окало 300 грамм). И если вдруг что то пойдет не так, я теряю 40 часов и одну катушку. Конечно жалко, но не смертельно. На большие заказы я беру запас минимум три дня.

К чему это я? Ах да, из этого следует, что максимально разумное время печати варьируется в этом пределе. А вот все, что выходит за рамки данного интервала многократно увеличивает риски срыва печати, а значит срыва сроков, колоссальный перерасход пластика и потери денег.

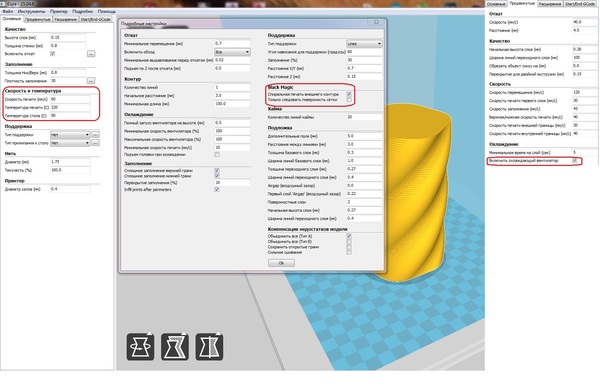

Как снизить время печати? Печатать толстыми слоями, толстым соплом. Поверхность получиться шероховатая, но объем вы получите. Увеличивать скорость печати (скорость перемещения) не разумно, тем самым мы перегружает механическую часть а так же хуже проходит процесс экструдирования.

Далее, если механически принтер будет способен печатать боле 100 часов без перерыва. Все же остается риск отключения электро-энергии. В этом случае нужны устанавливать либо ИБП либо систему экстренной паузы печати. Например такая система не идеально ,но все же реализована на принтере Raise. Там установлен планшет в качестве основного устройства, и при отключении электричества он запоминает положение головки и продолжает печать.

И последнее связанное с прошлым пунктом. При отключении электричества термостатическая камера будет остывать, причем быстро, так же как и подогреваемый стол. Что может привести к деламинации и отклеивании детали. Единственный выход - делать термос из нашей камеры.

6) Менталитет и предпосылки.

Все хотят получить максимум за минимум денег, оно и понятно. Но есть загвоздка, а оно нам нужно? Я часто встречал бестолковых заказчиков, которые покупают станки "впрок", а вдруг понадобится. Это плохой подход, так как на двух стульях не усидишь, лучше сосредоточиться на узком спектре задач и именно под них делать/закупать оборудование. Не делайте принтер объемом 1 кубический метр, если вам нужно печатать вазы в высоту, постройте или купите высокий принтер.

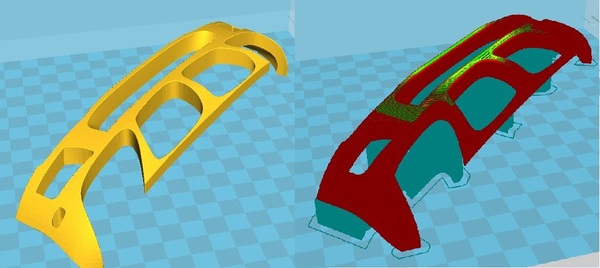

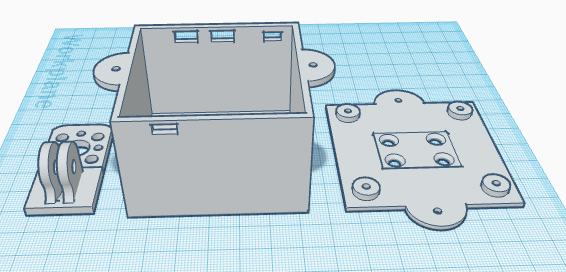

К тому же очень часто допускается печатать детали по частям, тот же бампер рациональней печатать стоймя, разделив пополам. Так как на это уходит меньше поддержек, вот пример:

Как видно, "стоя" разделив деталь пополам печатается проще, и уходит меньше материала поддержки. Поэтому подумайте лишний раз, может принтер поменьше подойдет?

И как обычно, ваш ласковый и нежный Tigeer. Любые вопросы вы можете задать мне лично в VK.

P.S. если что то забыл указать, уж простите.