Как часто в сознании тридэшников возникает идея купить/собрать/украсть принтер умеющий печатать двумя цветами или разным видом пластика. И мне выдалась прекрасная возможность сравнить два таких принтера, с разным подходом для решения данной задачи.

Начнем пожалуй с Raise. Скажу сразу, принтер мне понравился. Он безумно тихий, это прям кайф для ушей, отойдя на пару метров не понятно печатает он вообще или нет. Правда от этого случаются приступы паники, "очень тихо, значит что то сломалось".

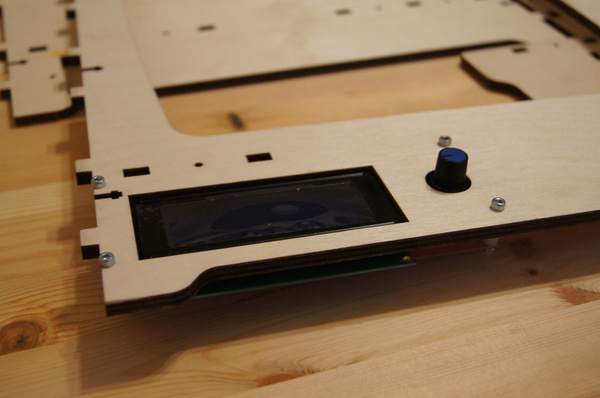

Далее из плюсов должен отметить крутой сенсорный дисплей. (полноценный ёмкостной экран, как на современных планшетах) Важно понять, что я всегда любил минимализм, и от экрана принтера мне нужно было пару функций: запустить печать, нагреть принтер (для замены пластика), и остановить печать.

Но фишка Raise далеко не в сенсорном экране, а то, что за этим скрывается. Во первых на "борту" есть полноценные USB-A, что позволяет использовать обычные флэшки, а не mini-SD c переходниками (хотя и SD поддерживаются). Более того на нем так же есть функция полноценной закачки файлов по сети! Конечно есть расширения для Ramps и прочих плат для подключения Wi-fi модуля, вот только скорость закачки оставляет желать лучшего.

Одним словом, что бы на вашем принтере получить примерно те же функции нужно устанавливать Rasbery Pi (или аналог), при этом управление только через веб интернфейс.

Чуть позже мы раскроем магию этого принтера.

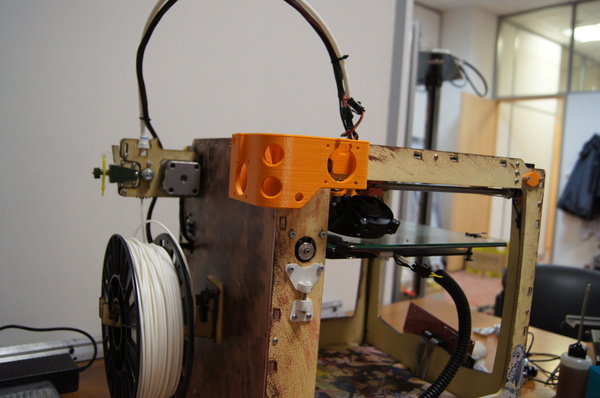

Забыл сказать, принтер построен на механики Ultimaker (официального названия это механика на сколько мне известно не имеет, поправьте если не прав). Что мне лично понравилось. Не понравилось то, что они поставили на головку (которая в теории должна быть максимально легкой) два шаговых двигателя, сделав прямую подачу пластика. Да, есть куча поклонников Direct drive (и у прямого привода куча плюсов), но из за этого приходится снижать максимально возможную скорость, обидно. Плюс к тому не увидел в механизме подачи пластика подпружиненного прижимного ролика. Примерно так же устроено в UP! и UP!2, и если ваш пластик имеет какие то сужения по диаметру, подача тут же прекратиться. (хотя во время тестов такого не произошло).

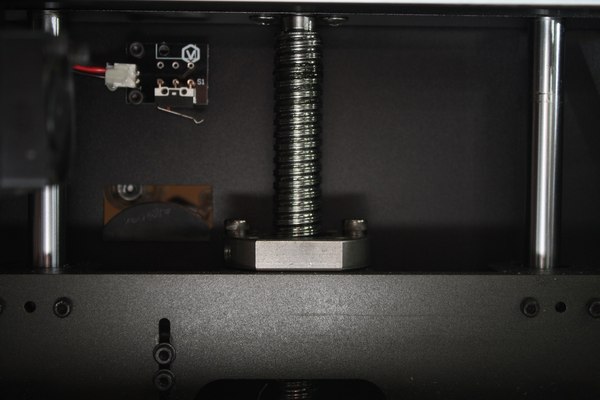

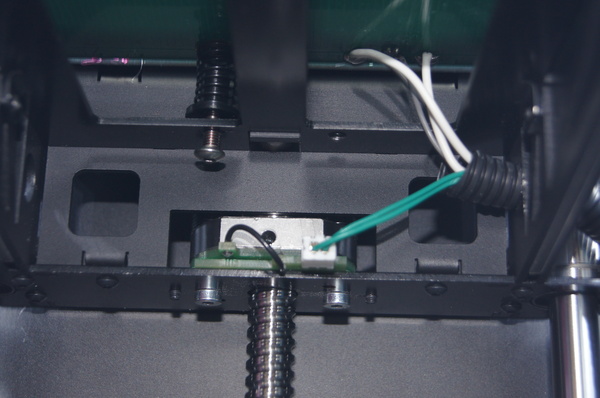

По оси Z установлена ШВП (шарико-винтовая передача), правильно закрепленная! Это важно. Дело в том, что для 3D принтера особо не требуется использовать ШВП, трапецеидальный винт более чем достаточен, люфт самоустраняется за счет веса стола, зато нет специальных требований по креплению этого самого винта, верхний конец может свободно "болтаться". В случае же с ШВП - недопустим никакой перекос, и такой толстый винт при биении будет отгибать стол , тем самым появиться вобблинг. Поэтому ШВП нужно закреплять в винтовые опоры и выставлять их строго соосно движению оси. Но как я уже и сказал, у Raise проблем с воббингом нет!

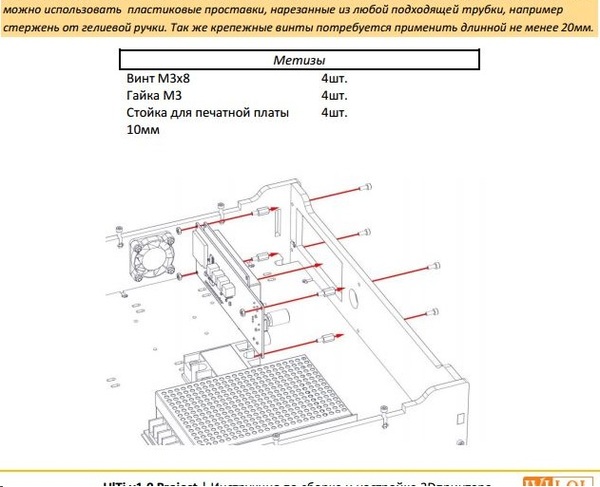

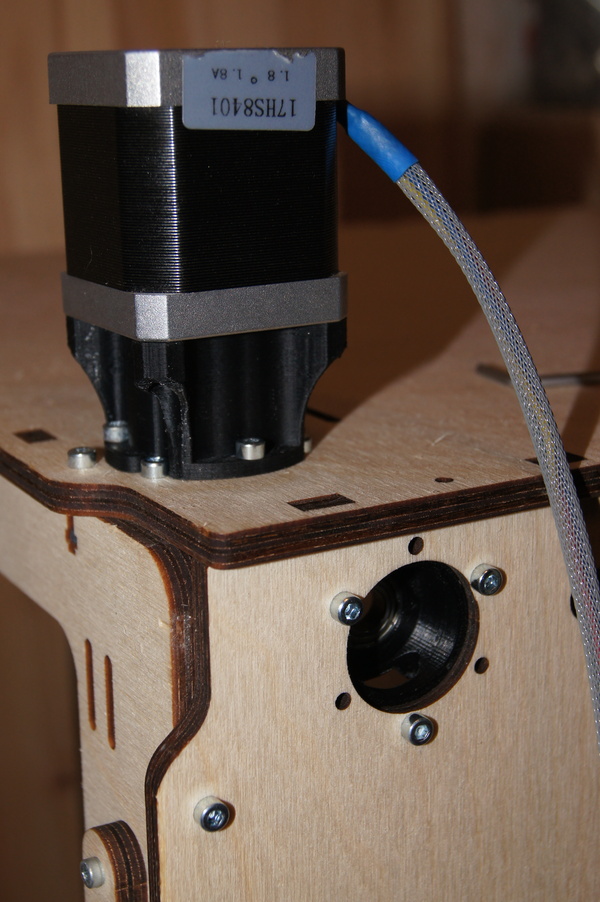

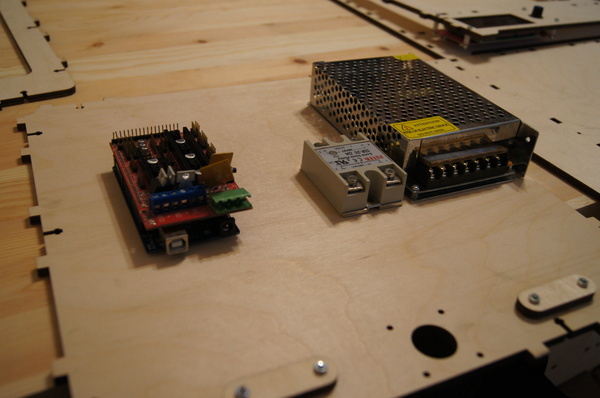

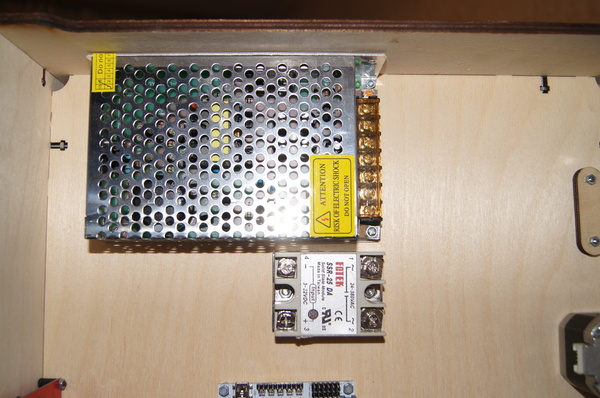

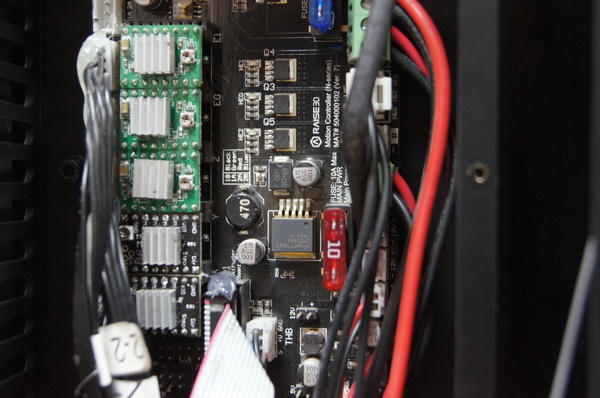

Ну а теперь настало время разоблачений, давайте вскроем его и посмотрим что внутри.

А внутри мы видим по сути разобранный на части планшет в настольном исполнении. (поищите на Aliexpress планшет pipo, поймете о чем я).

Все, что сделал производитель (чисто мое имхо) установил linux на этот планшет, переделал оболочку pronterface и добавил еще пару функций. К тому же они не стали убирать батарею, и при отключении питания принтер запоминает свое положение.

Но это лишь управляющая плата, самих драйвером здесь не видно, значит продолжаем разбирать.

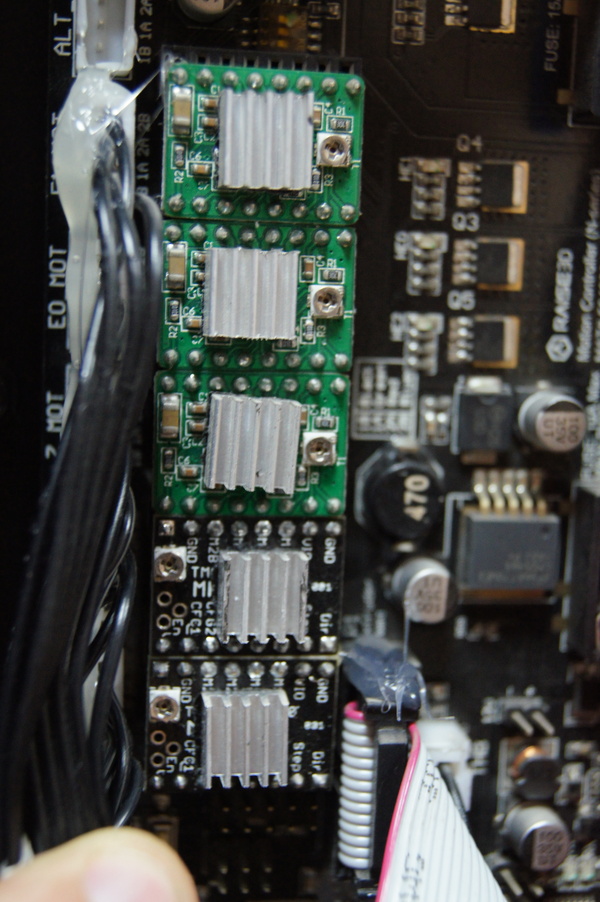

Знакомьтесь: Rumba - аналог RAMPS 1.4, но с нормальным стабилизатором питания (от 32 до 12 вольт), 6-тью драйверами ШД, и довольно не плохими силовыми транзисторами, микроконтроллер все тот же Mega 2560.

Браво разработчикам, они не стали выдумывать велосипед, а просто встроили компьютер в принтер, а электронику взяли хоть и довольно дорогую но стандартную, открытую, без изысков.

И обратите внимание, что на ось X и Y установлены тихие драйверы TMC2100. За счет этого достигается потрясающая тишина при работе.

По незначительным косякам:

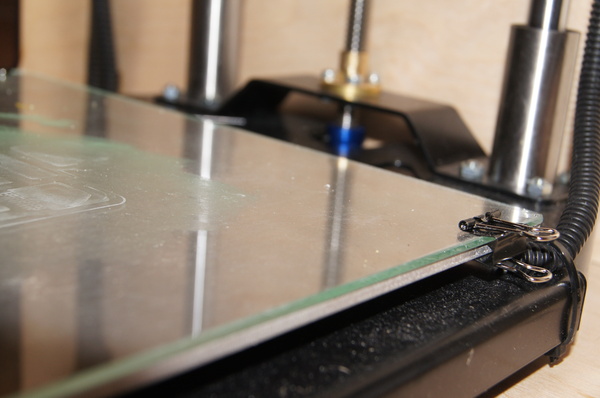

1) Стол калибруется по 4 точкам, что очень не правильно, часто приходится его корректировать перед печатью. Плюс здесь может быть проблема с лапкой на самом концевом выключателе, он не достаточно жесткий и между калибровками может по разному срабатывать.

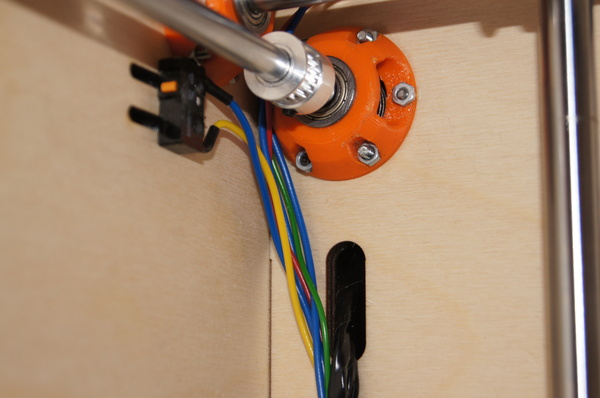

2) Некоторые моменты сделаны не очень опрятно, например укладка проводов, крепление гофр или достаточно объемный и несуразный колпак

3) Не идеальный слайсер, и печать двумя соплами хоть и возможна но с плясками с бубном, подробнее об этом позже.

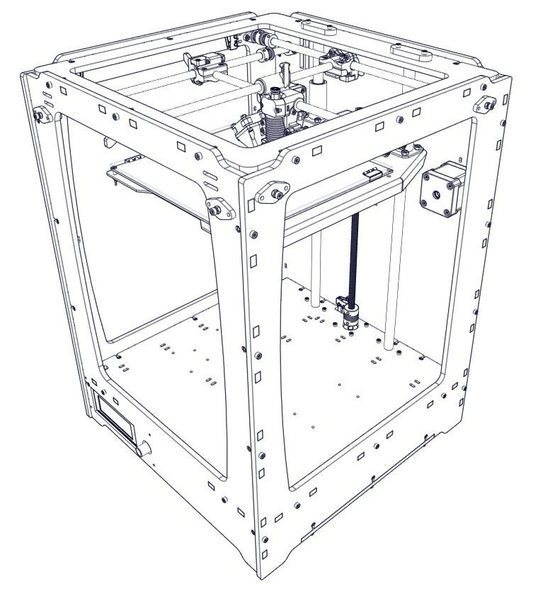

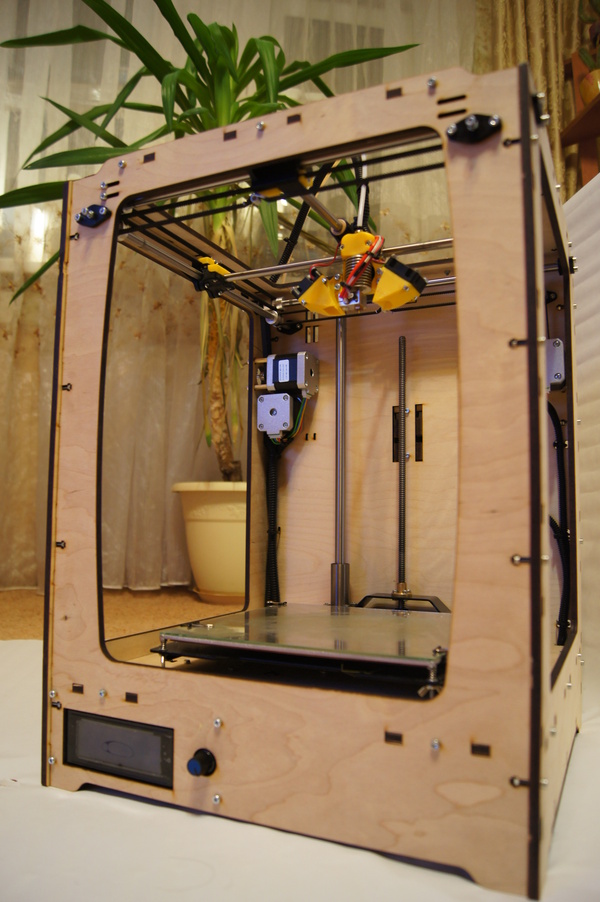

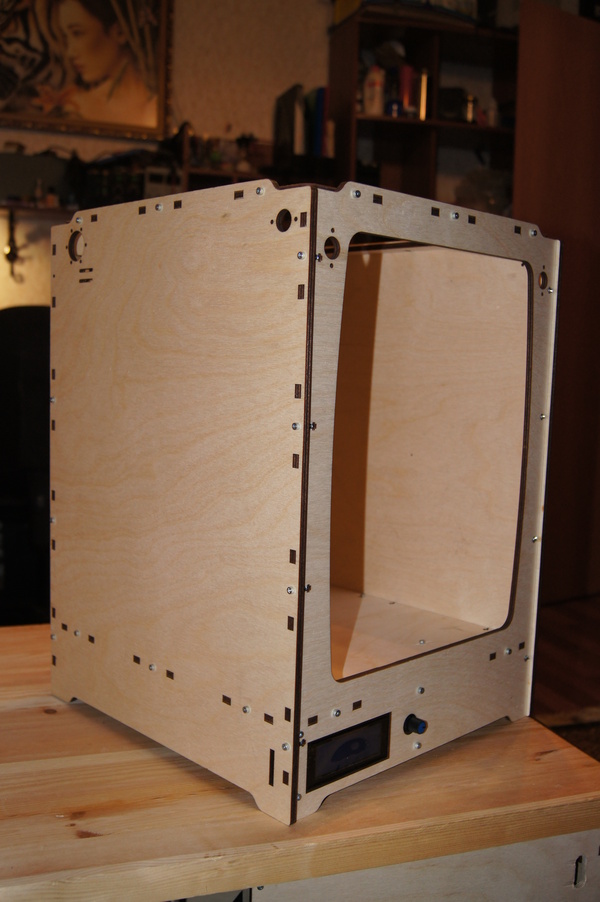

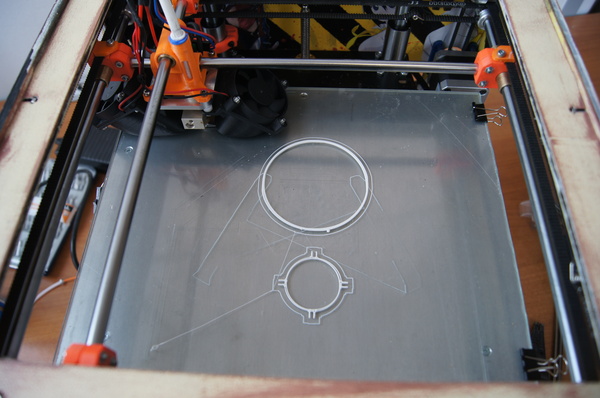

Ну а теперь давайте рассмотрим Picasso PRO 250.

Как только мне предложили сравнить эти два принтера я прям загорелся идеей разобрать Picasso. Мне было очень интересно узнать как устроен механизм смены пластика. И я возлагал на него большие надежды, ведь это один из не многих принтеров, который по честному может печатать реально сложные модели двумя разными пластика. Хотя об этом чуть позже, давайте сначала рассмотрим внешний вид и функции принтера.

По сравнению с Raise, Picasso реально громкий, невыносимо громкий. Помимо шума от кулера, стоящего внизу рабочей камеры, прибавляется шум резонансный шум работы шаговых двигателей. Корпус все таки достаточно сильно резонирует, на качество печати не влияет, но спать в одной комнате я точно не смог.

В остальном же принтер собран добротно, я бы даже сказал по спартански, ничего лишнего, красота не важна, главное победа. Именно такое впечатление у меня сложилось.

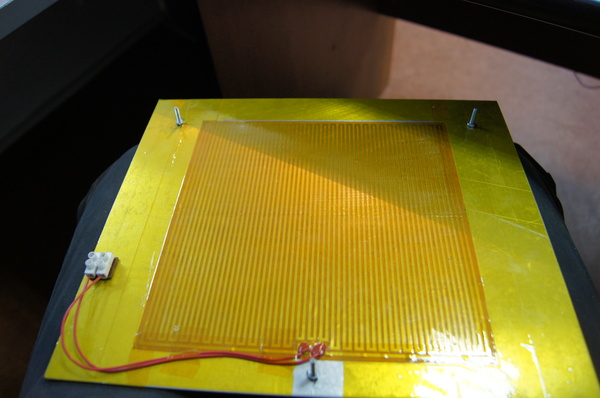

По оси Z так же установлена ШВП, и на гайке установлен датчик, на сколько я понял, таким образом реализован механизм авто калибровки.

Не понятно другое... Когда в меню выбираем функцию калибровки, мы отпускаем по очереди три рычага, после чего сопло подъезжает в ночку, нажимая на стол, а потом уже закрепляем положение стола таким образом. Вопрос, зачем тогда нужен тот злополучный датчик?

В прочем не важно, Давайте разберем сам принтер.

К сожалению хороших фотографии самой электроники не осталось, вырвал из видео. В принтере установлена своя собственная плата на базе atmega 1284P и драйверов A3979SLPTR-T. Далеко не стандартное решение, и вполне достаточное для поставленных задач. Как и говорил, ничего лишнего, все по спартански.

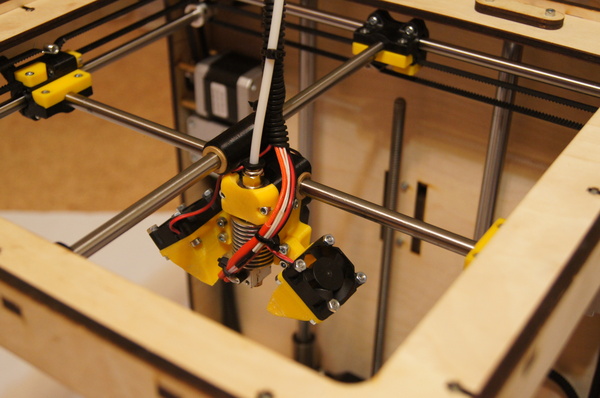

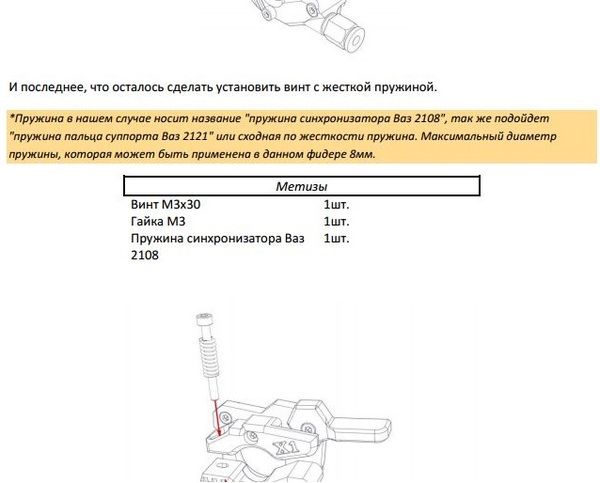

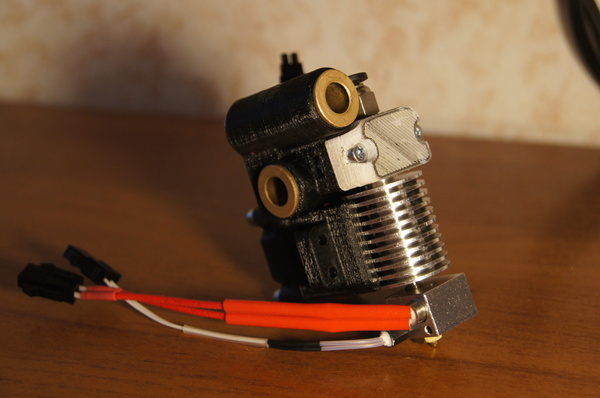

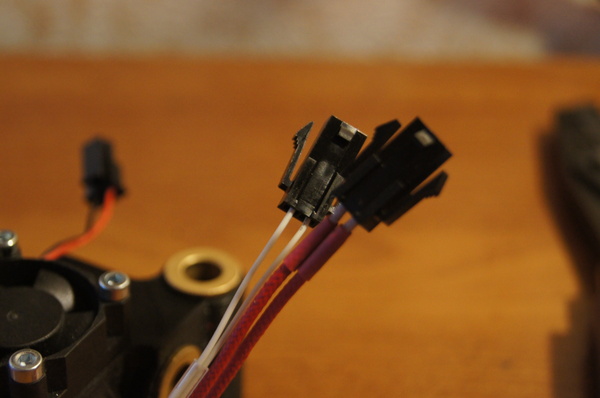

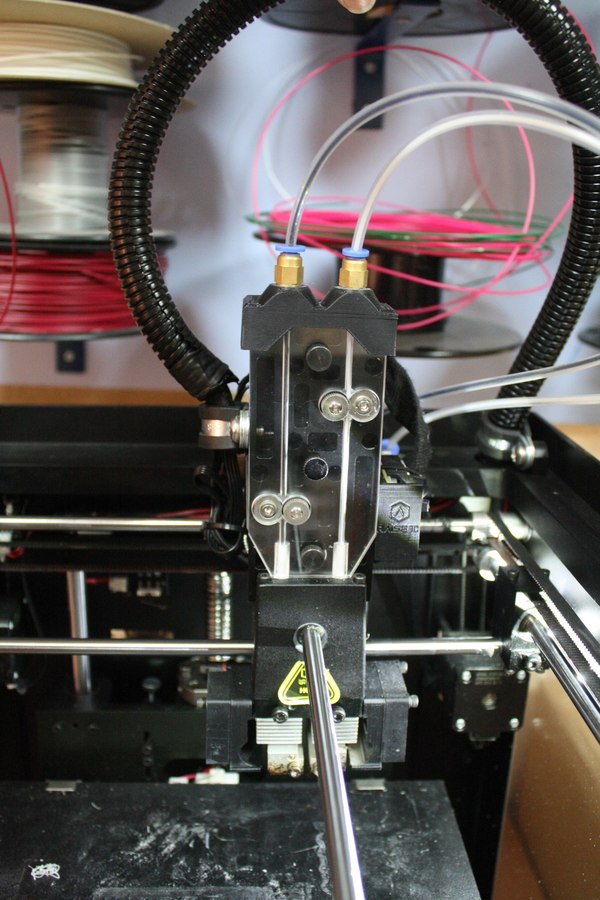

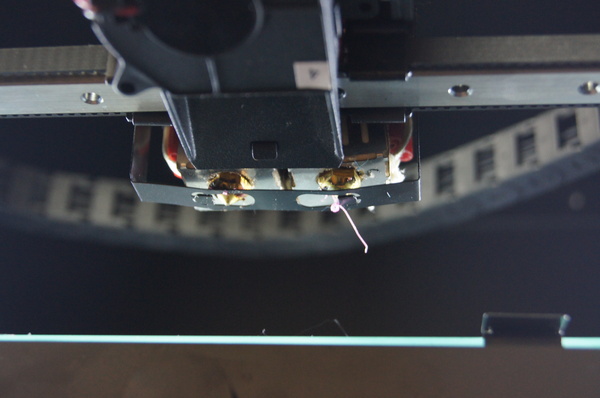

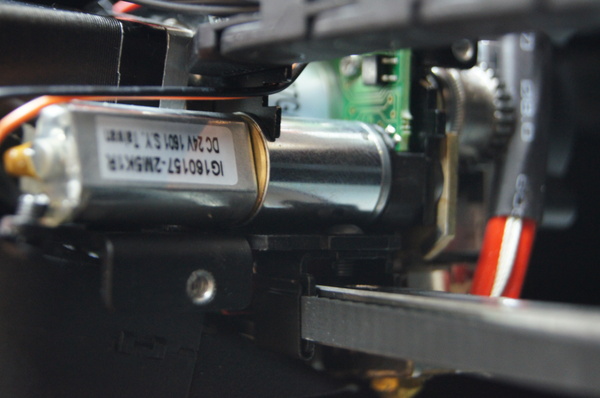

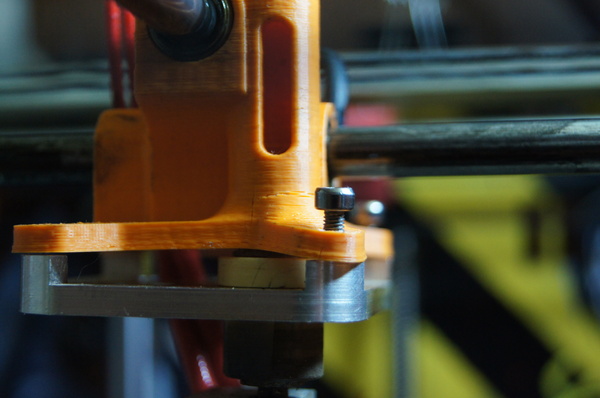

Касаемо же самой главной фишки принтера - печатающей головки. Тут все сложнее... Сложнее все это дело фотографировать и разбирать/собирать, поэтому конструкция головки может быть не понятной, постараюсь пояснить на "пальцах".

Хотэнд представляет собой два нагревательных элемента, закрепленных на одном радиаторе, а оси сопла расположены под небольши углом друг относительно друга. И при смене пластика, весь хот энд наклоняется. Под соплами расположена пластинка с прорезями, неактивное сопло упирается в нее, что предотвращает самовытекание пластика.

В конструкции используется один мотор и две шестерни, когда происходит смена головок, при повороте хотэнда прижимается другой шкив ко второму пластику и мотор сменив направление продолжает подачу пластика.

Желто- золотистая рамка на фото выше - основная деталь всей системы, к ней крепиться и радиатор, и шкивы, и все остальное, именно она "качает" систему. Приводит же в движении ее микромотор, с обратной связью, то есть электроника четко знает на какой угол повернулся HotEnd.

Хочется отметить два косяка:

1) пластина, запирающая сопла не идеально чистая, и постоянно на нее налипает ошметки пластика, что может привести к проблемам с печатью или артефактам на моделе.

2) Это прям болезнь Picasso, пластик накручивается на зубчатые шкивы и подача прекращается.

3) Очень косячный стандартный слайсер, который половину моделей не "слайсит", а остальные моедли строит на столько кривую подержку вторым материалом, что лучше уж одним соплом печатать. Что касается Kisslicer PRO, который входит в комплект с принтером. То здесь уже все получше, это довольно старый слайсер, но он хорошо справляется в печатью двумя соплами, более адекватно генерирует поддержку. Разобраться с ним проблематично, поэтому на сайте компании Picasso есть видео инструкция по настройке.

Давайте подведем итоги. Когда мне предложили сравнить, столкнуть лбами эти два принтера, я рассчитывал, что получится прям эпичная битва, с кишками и фаталити, в лучших традициях мортал комбат. Но оказалось, что сравнивать эти принтеры сложно, один умны, другой красивый.

Оба эти принтера способны печатать двумя соплами, разными цветами или материалами. Но как мне показалось у Picasso это получается лучше, скажем так, в нем сделано все, что бы получить максимальное качество при печати реально сложных моделей. Поэтому его стоит рассматривать как принтер для бизнеса исключительно, как промышленный аппарат. Он громкий, к нему нужно привыкать и знать настройки, его нужно обслуживать, но при правильном подходе он даст вам результат.

Касательно Raise, если выкинуть второе сопло, это сразу становиться моим любимым принтером для дома. Он тихий, он удобный, с ним приятно работать. Красивый и понятный интерфейс. Но как только установить в него второе сопло, которое не имеет никакого механизма подъема сопел, вы тут же получаете множество проблем. часто одно сопло задевает уже напечатанную модель, слайсинг иногда дает не лучший результат, сопли двух материалов частично смешиваются в модели. Одним словом что бы получить качественную деталь без дефектов нужно очень много времени потратить на настройку.

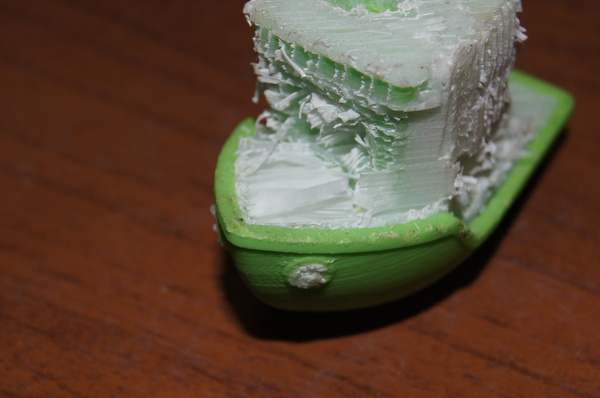

В качестве тестовой модели я использовал многим известный кораблик "3DBenchy", просто перевернул его вверх ногами. Я хотел не увидеть разницы между печатью обычным способом и вверх ногами с поддержкой. К сожалению я этого не увидел. И проблема тут скорее не в принтерах, а в ПО, еще не разработаны идеальные алгоритмы.

Зеленый кораблик печатался на Picasso, черный на Raise. Зеленый полностью очистить не удалось, из за особенностей построения поддержек. Черный же получилось очистить побольше, и все равно горизонтальные поверхности не получились идеальными, как представляла моя больная фантазия.

Очищенные модели чуть позже выложит в инстаграмм и группу в ВК Цветной мир.

Одним словом с задачей в целом принтеры справились, качество смотрите сами. Ну и на по следок, сисек вам в обзор: клубничку ставить?

Отдельно хочу поблагодарить компанию "Цветной мир" за предоставленную возможность. Реально спасибо, это не реклама, ребята позволили разобрать принтеры и тестировать их как угодно.

И как обычно, ваш ласковый и нежный Tigeer