Хомяки приветствуют вас друзья!

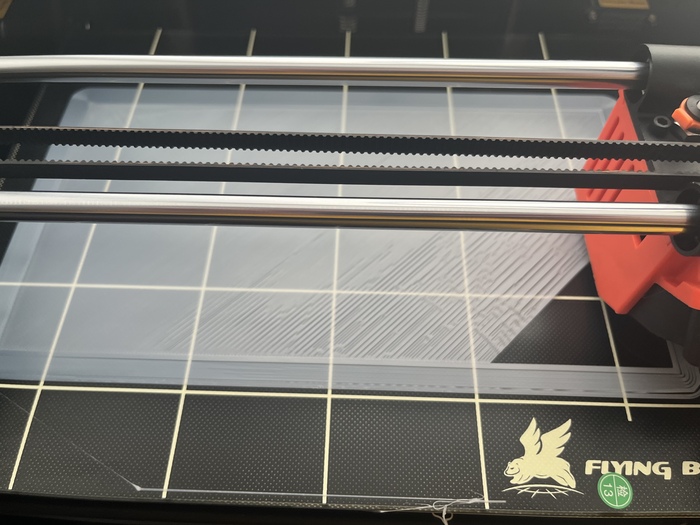

Сегодняшний пост будет посвящен печати на фотополимерном 3D принтере Creality Halot-Sky.

В ходе поста посмотрим на что он способен, что из себя представляет жидкий фотополимер и какое дополнительное оборудование необходимо иметь. Как и полагается традициям, выйдем за рамки привычной жизни и попробуем напечатать модели из выжигаемых ювелирных фотополимеров. Также узнаем какие с ними могут быть проблемы и как на это может отреагировать производитель.

Устройство состоит из тела принтера и оранжевой откидной крышки, защищающей светочувствительную полимерную смолу от внешних ультрафиолетовых лучей. Конструкция в виде раскладушки неплохо экономит рабочее пространство и наглядно визуализирует процесс печати через прозрачные окна. Из дополнительного инвентаря тут есть инструкция, кисточки для окон, шпателя для ремонта квартиры и всякая мелочь. Чего в этом наборе не хватает так это банки с фотополимером, пришлось докупать отдельно. Так же в комплекте имеется флешка на 16 GB на которой можно хранить свои фотки, фильмы и конечно же файлы для печати.

Забегая наперед скажу, что принтер принимает только формат CXDLP, специально разработанный для этого группой инженеров, с целью диверсии. К этому моменту мы еще вернемся.

Инструкция здесь на всем понятном китайско-английском языке. Обычно собираю такую макулатуру к лету, так как за окном скоро сезон шашлыков. Сейчас нас интересует иллюстрация как прикрепить оранжевую крышку. Для этого находим нужный инструмент в комплекте и вспоминаем в какую сторону закручиваются винты. Их нужно ввинтить четыре штуки и на этом сборку принтера можно считать завершенной. Что называется, минуту назад достал устройство с коробки.

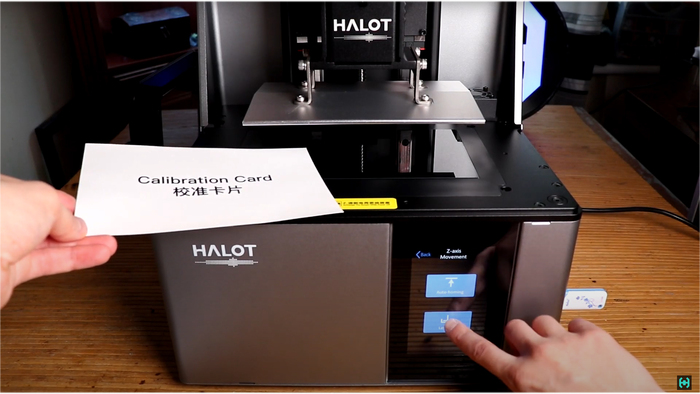

Калибровка стола выполняется один раз и дальше не требует никаких действий. Для этого ослабляем четыре винта, которые крепят платформу. Это важно, иначе продавите матрицу! В меню находим кнопку калибровки оси Z, нажимаем ее и кладем калибровочную картонку прямо на матрицу принтера. Ходовой винт поднимет стол в самый верх до оптического концевика, а затем опускает его в самый низ так, что платформа ложиться под собственным весом на калибровочную картонку. На этом этапе нужно затянуть четыре винта и собственно всё, устройство готов к печати!

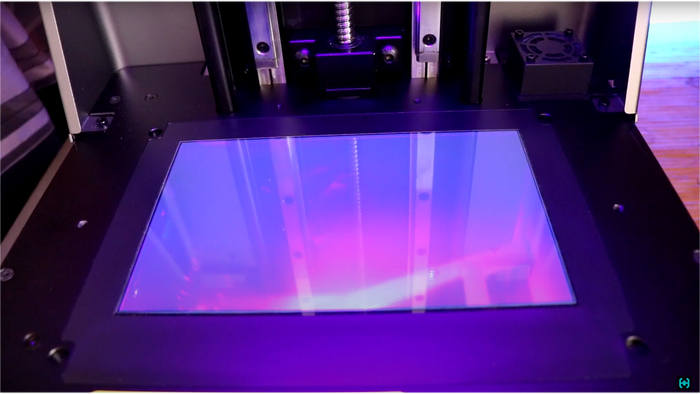

Краткие технические характеристики принтера. Модель оснащена 8,9 дюймовым монохромным 4K экраном с разрешением 3840х2400 пикселей и областью построения печати 192 *120*200 мм, позволяющая создавать изделия больших размеров и невероятно высокой детализацией. Также точность достигается благодаря двум массивным направляющим оси Z по которым двигается стол, что позволяет печатать модели с толщиной слоя до 10 микрон. Интересной фишкой модели является фирменный источник света мощностью 120 Вт, что позволяет значительно ускорить время печати.

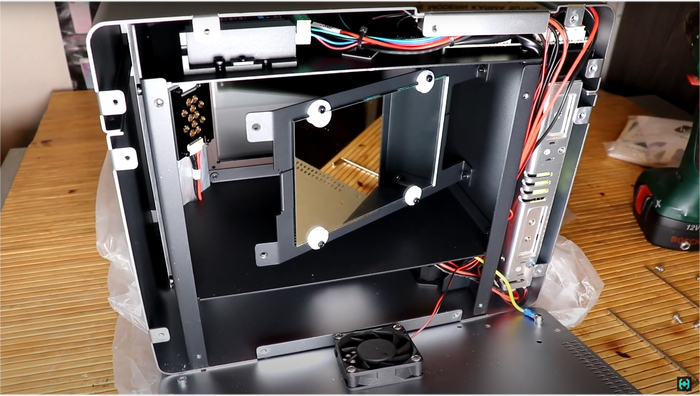

Компания Creality заявляет, что создала новую систему засветки ILS для принтера Halot-Sky. Суть ее заключается в том, что светодиоды с длиной волны 405 нм светят на зеркало, которое отражает ультрафиолет на монохромный экран, тем самым создавая более плотный и равномерный световой поток однородностью 90%, что положительно влияет на печать. Что касаемо надежности такой подсветки? Ее нужно дорабатывать! Одно из четырех креплений фиксирующих зеркало на раме оказалось сломано, следовательно, в процессе печати стекло резонировало в такт с шаговым мотором и это проявляло на модели артефакт, напоминающий паразитную засветку. Проблему устранил с помощью паяльника.

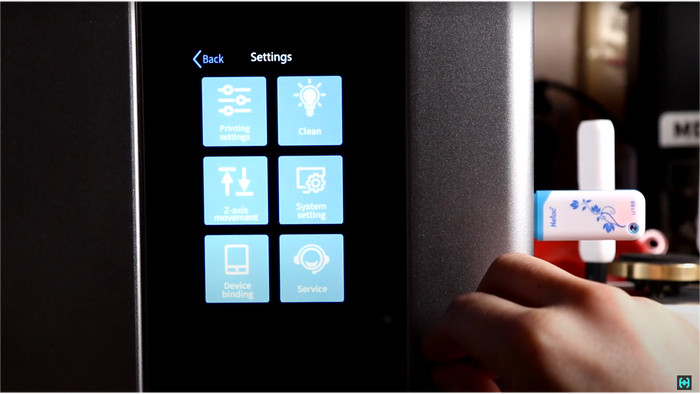

Перед началом работы на принтере желательно обновить прошивку. Для этого заходим на сайт Creality и в разделе Resin Series находим пункт Halot Os. На момент съемки последняя прошивка доступна за 21 января 2022 года. Скачиваем ее на ПК, а затем перекидываем на флешку которая идет в комплекте. Вставляем ее в принтер и в разделе System settings видим пункт Local upgrade, нажимаем его, а затем кнопку ОК. После этих действий на цветном сенсорном экране затанцует покемон. Дальше принтер предложит выбрать язык, сеть Wi-Fi и прочие плюхи.

Так же, через мобильное приложение Creality Cloud можно наблюдать за процессом печати или к примеру, нажать кнопку паузы чтобы рассмотреть модель и пожалуй на этом всё. Отправить модель на печать с телефона невозможно, так как приложение не имеет нормальный слайсер для линейки своих же полимерных принтеров (думаю это временно). Хотя, если говорить честно, все люди с которыми я знаком в сфере полимерной печати, работают только с флешками.

С технической частью разобрались.

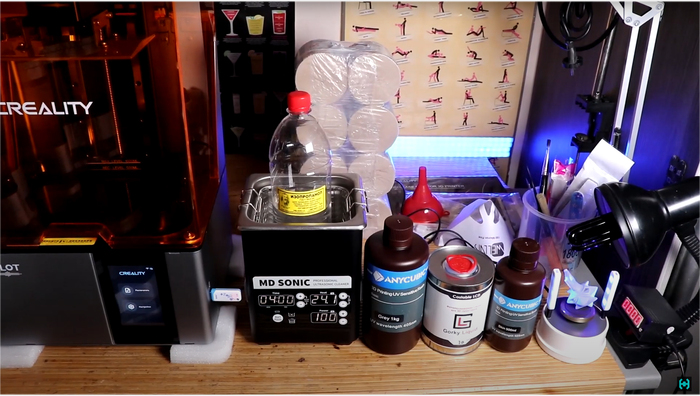

Рассмотрим дополнительный инвентарь, который необходим для работы с фотополимерной смолой. Пожалуй первое и самое необходимое это ультразвуковая ванна!

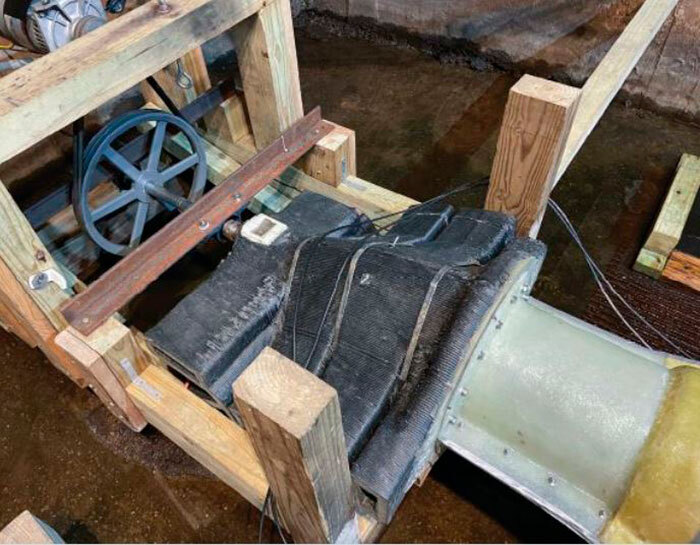

Если кто спросит где такую можно купить, отвечаю - нигде! Это собственная разработка, аналогов которой на сегодняшний день не существует. Мощность излучателя тут 100 Вт, есть регулировка мощности, таймер, нагрев, функция дегазации жидкости, сенсорное управление и многое другое. И не нужно мне писать про китайские анал-оги, они и рядом не стояли.

Для чего нужна такая мойка. После печати в порах модели остается жидкая полимерная смола. Если деталь сложная, удалить её обычной кисточкой довольно затруднительно, а излишки смолы со временем могут затвердеть и испортить тонкие элементы изделия. Ультразвуковая ванна исключает возможные дефекты связанные с плохой промывкой. В качестве промывочной жидкости используется изопропиловый спирт. Этиловый использовать жалко, лучше его выпить.

Так же нам понадобится блок туалетной бумаги, разные виды фотополимерных смол, кисточки, фильтры, пилочки для маникюра и ультрафиолетовые лампы. Бумага обязательно должна быть Обуховская, высшего качества. А то вдруг во время печати скрутит живот...

После печати и промывки модель необходимо закрепить в лучах ультрафиолета. Для этого сделана поворотная платформа на базе двигателя от микроволновки и светодиодных ламп от защитных стекол для телефона. Световой поток должен равномерно освещать модель со всех сторон в противном случае её может деформировать из-за неравномерной усадки полимера. Собрать такое устройство можно за пару минут, как видно по конструкции ничего сложного. Более простое решение, которое не требует никаких вложений - это обычный солнечный свет.

Перед началом работы необходимо выровнять стол на котором будет находится принтер по уровню. Стол оси Z должен равномерно погружаться в смолу, особенно важно, когда жижи в резервуаре мало, что может привести к браку из-за неравномерного распределения жидкости в контейнере.

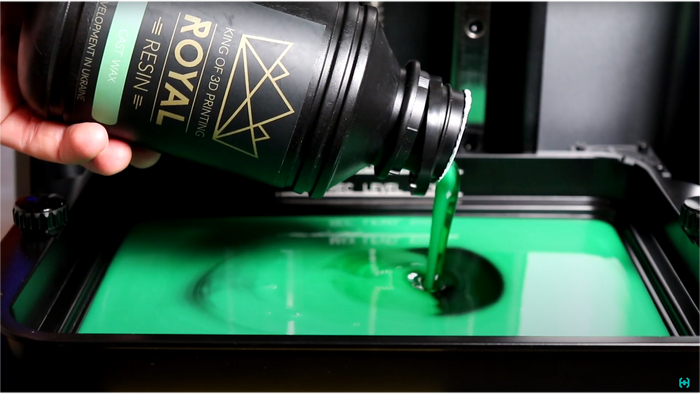

Первое знакомство с печатью. Примерно в одно время с приездом принтера был заказан выжигаемый фотополимер ROYAL RESIN. Эта маленькая 500 граммовая баночка стоит 170 баксов. Дорого конечно, но достав из кармана последние монеты, взял для изучения новых технологий 3D печати. Мы же в будущем серебро будем лить в конце то концов!

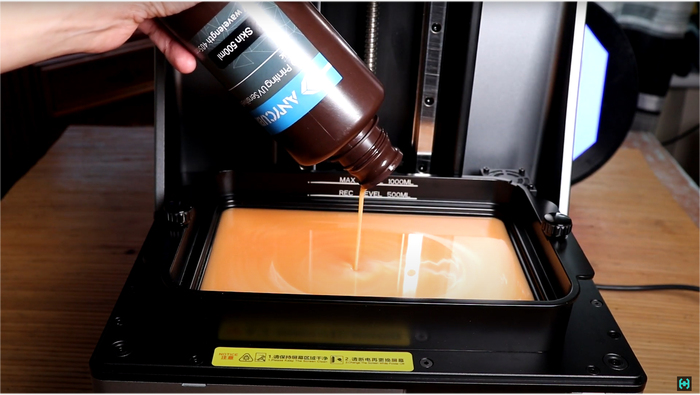

С гордо поднятой головой срываю защитную пленку с бутылки и эффектно заполняю резервуар нового принтера. Все бы было хорошо, если бы не моё везение. На эту тему вообще можно делать отдельный выпуск, за что не возьмись, вечно что то идет не так.

Смола за пол года пребывания в шкафу слегка расслоилась, но это нормальное явление. Перед использованием полимер рекомендуют взбалтывать. В процессе переливания этого болота обратно в банку на тефлоновой FEP пленке бросились в глаза какие-то частицы грязи. На ощупь они были довольно твердые, похожи на соль или сахар. Любопытно...

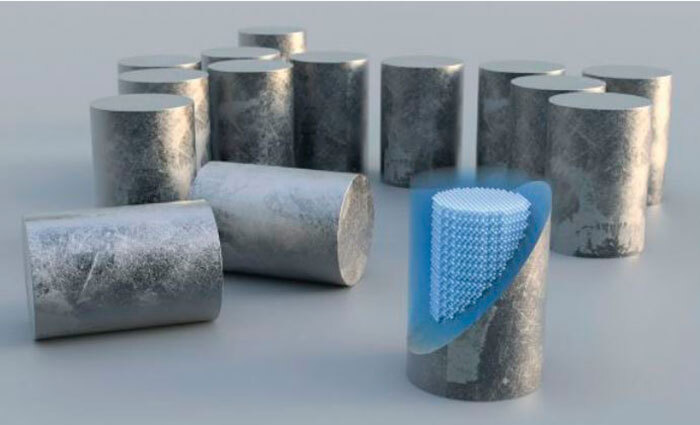

Детальное изучение содержимого фильтра показало, что в смоле присутствуют инородные вкрапления. Промыв их в спирте и проанализировав внешний вид оказалось, что смола за время полугодовой выдержки начала кристаллизоваться. Некоторые кристаллы имели ярко выраженную гексагональную форму как у снежинки в процессе ее формирования. На вкус вещество безвкусное, дёсна от него не немеют. В общем если поставить модель на печать с такой смолой, стол оси Z продавит острыми кристаллами тефлоновую пленку и дорогостоящий полимер весь убежит, при это матрица принтера с большой вероятностью треснет и выйдет из строя.

Написав об этой проблеме производителю они развели руками и сказали что впервые такое видят, мол присылайте банку - будем изучать. На предложенный вариант заменить полимер на другой я сразу же отказался и попросил вернуть деньги. А дальше начался цирк. Как и полагается любой серьезной фирме первым вам никто не напишет, сильно там все заняты.

На вопрос как там дела, менеджер заявила что фотополимера в полученной банке осталось меньше половины и деньги вернуть за тот вес что остался. Я удивился так как перевел смолы от силы грамм 30. Затем через пару часов затишья пришло сообщение что вернут полную сумму.

И что вы думаете, такие завтраки длились долгих три дня пока я им звонками не надоел. При всем этом не покидало чувство, как будто мне сделали какое-то одолжение. Ну ничего, зато теперь у меня есть волшебные кристаллы...

Дальше я использовал смолу от Anycubic цвета Skin. Этой банке уже три года. За время простоя она конечно же расслоилась и перед использованием её обязательно нужно взболтать и дать ей пару часов отстоятся чтобы вышли все пузыри. В противном случаи можно получить газировку. Чтоб смола не портилась от света в перерывах между печатью, контейнер накрывается черной крышкой которая идет в комплекте с принтером.

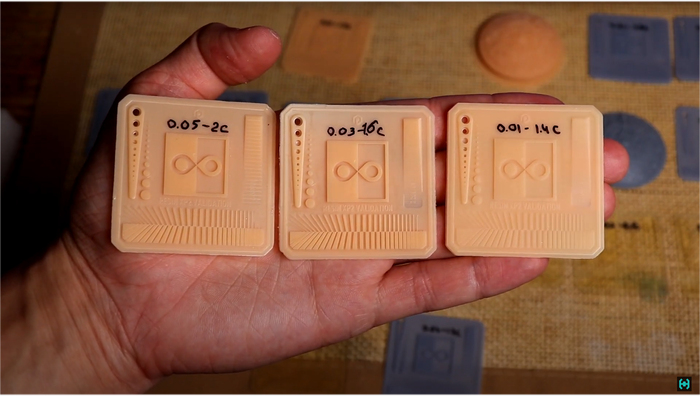

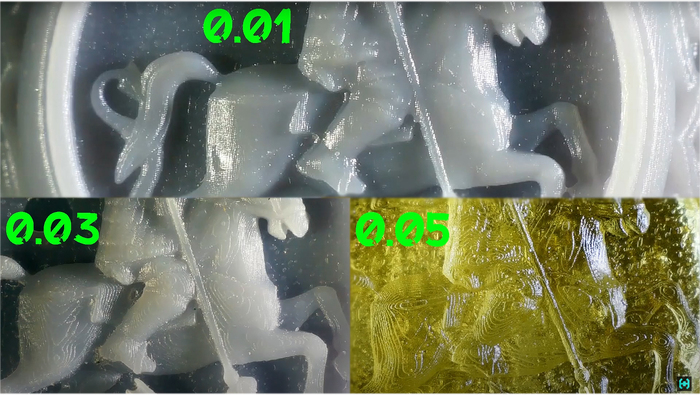

Как определить необходимое время экспозиции для полимерной смолы. Эта методика универсальна и подходит для каждой модели фотополимерного принтера. Для этого существует калибровочна матрица. Предположим нам нужна высота слоя 50 микрон. В настройках принтера устанавливаем время воздействия на первые пару слоев к примеру 40 секунд, а на последующие и самые важные по 2 секунды. Матрица тонкая и печатается она за считанные минуты. Далее промываем калибровочный квадрат в ультразвуковой ванне и смотрим что там получилось. Сразу говорю, угадать время экспозиции с первого раза не выйдет. Для каждой разновидности смолы, даже одного и того же производителя оно будет разным. Потому экспериментальным путем играемся с настройками пока не добьемся наилучшего результата печати. Для смолы Anycubic цвета Skin время экспозиции слоя 50 микрон составило 2 секунды, а вот для серой смолы оптимальное время получилось 1.7 секунды.

Важно подписывать параметры на матрице, потому что память она такая - короткая. При детальном увеличении хорошо видно разницу в толщине слоя. Все зависит от того, какая детализация конечного изделия нам нужна. Естественно чем меньше слой тем дольше будет время печати.

На какие детали нужно обращать внимание. Первое это схождение фотополимерной массы в центре впуклости и выпуклости на рисунке в виде знака бесконечности. Это сложная форма и тут предельно ясно где недосвет, а где пересвет. Так же смотрим на линейку, очень тонкие канавки размером с кончик иголки будут немного пересвеченными - это нормально. Перегородки выходят размером с пиксель, который по умолчанию оси ХУ 50 микрон. Сразу скажу что это идеальный образец с которого нужно брать пример.

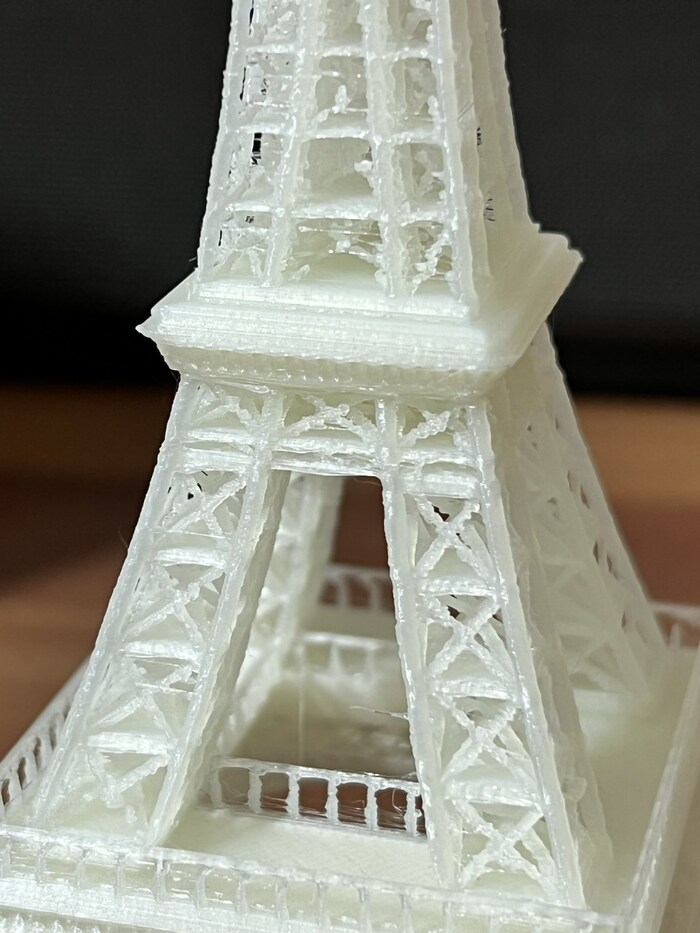

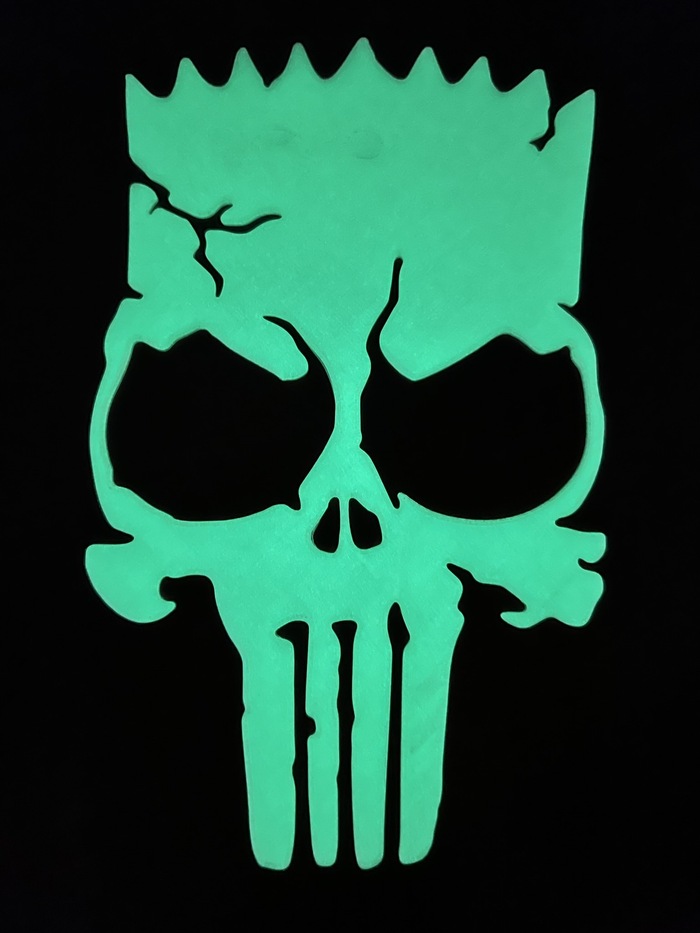

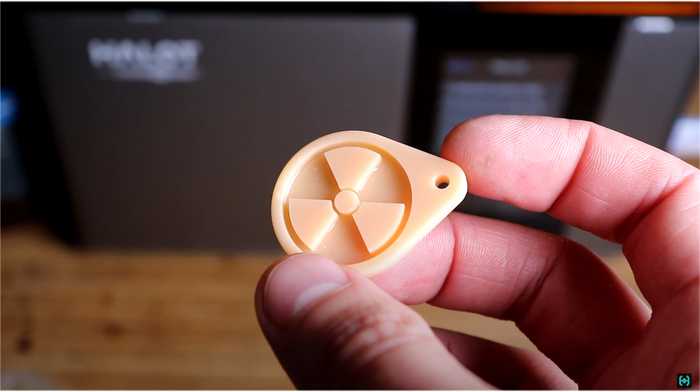

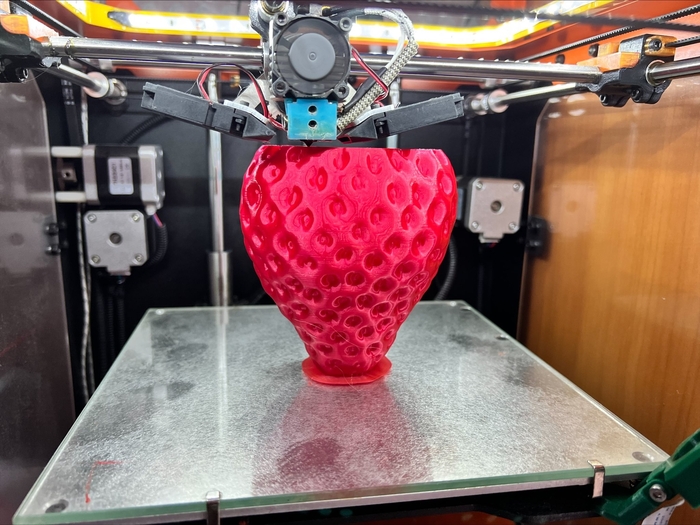

Специально для данного принтера был разработал отдельный слайсер Halot Box. Он простой как угол дома со сложной полигональной кладкой древних инков. С простыми моделями программа работает как часы. К примеру это брелок на ключи в виде знака радиации, загруженный с ресурса Thingiverse. В программе в разделе печати нажимаем кнопку слайсинг. Модель порежется на слои и файл можно сохранять на флешку.

Как уже говорил раньше, время печати зависит от толщины слоя оси Z. Для 50 микрон оно составит 16 минут. Для другой такой же модели только со слоем 10 микрон время увеличится до 1 часа 11 минут. Высота брелока 3.5 мм. Теперь можете включить в себе математика и провести сложные арифметические вычисления для времени печати слоя к примеру в 1 см. Жмем на кнопку старт и наблюдаем за процессом.

Полимерная смола по своей природе очень хитрая вещь. Ее полимеризация происходит в большей мере от длинны волны приближенной к 400 нм. Фонарь CONVOY имеет длину волны 365 нм и предназначен для проверки денежных купюр и поиска следов преступлений в туалете. Если направить излучение на фотополимер, он в процессе полимеризации будет сильно нагреваться. То же самое происходит в процессе печати. Максимальная температура которую удалось зафиксировать при засветке - 60 градусов. Хитрые свойства смолы заключаются в том, что верхний слой который подвергся облучению, мгновенно блокирует ультрафиолет и не дает нижним слоям затвердеть. Берет так сказать весь удар на себя.

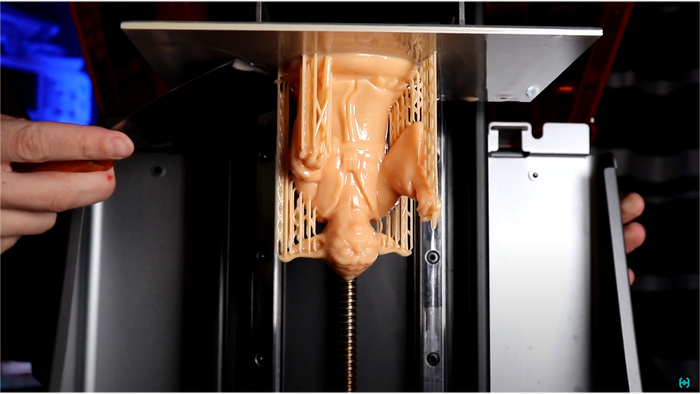

Тем временем наблюдаем за процессом печати. Так как полимер по мнению некоторых крайне токсичный, работаем в маске которая идет в комплекте. Она защищает смолу от соплей которые текут во время простуды. Попадание жижи на кожу нежелательно, она может впитаться и привести к самым непредсказуемым последствиям.

Печать подошла к концу. С помощью шпателя отдираем модель от стола и промываем в изопропиловом спирте. Для таких простых изделий ультразвуковая ванна не нужна. Качество модели на высочайшем уровне. Те кто брал этот брелок в руки не мог поверить, что он напечатан дома с помощью современных технологий. В прочем вы и сами всё видите. Проводим процедуру ультрафиолетовых облучений чтобы окончательно закрепить смолу.

Немного про адгезию фотополимера. Проблема моего старенького принтера Anycubic Photon заключалась в том, что его модели часто отлипали от стола, что в свою очередь приводило к браку печати. У Creality с этим проблем нет. Модели с большой площадью прилегания напрочь отказываются отлипать. В комплекте принтера предусмотрен металлический шпатель, после распаковки его сразу нужно заточить. В противном случае отковырявать модель будет сложно.

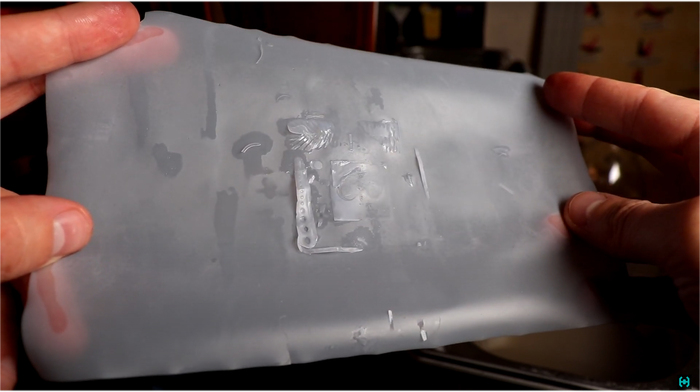

При печати очередной тестовой модели из жижи родился брак. Когда космический корабль пытался произвести взлет, его осколки полетели во все стороны часть из которых приземлилась в смолу. Такие метеориты в объеме жижи недопустимы. Кроме того что можно испортить модель, так еще и матрицу продавить. Настроение будет испорчено, а техобслуживание принтера выльется в копеечку. Потому не ленимся и периодично фильтруем смолу, тем более что фильтров к комплекте достаточно.

Второй способ очистки от инородных предметов заключается в кнопке Cleaning. Она попросту зажигает экран и облучает весь нижний слой фотополимера. При печати калибровочных матриц тонкие перегородки находящиеся на ней могут отрываться и донными отложениям покрыть всю тефлоновую пленку. Шпателем такая волосня не отскребется. Потому жмем кнопку Cleaning на 5-10 секунд, а затем удаляем со дна ванны тонкую пленку.

Наглядный сеанс депиляции. Вот сколько мусора получилось в процессе печати калибровочных матриц. Если не проводить такие процедуры, то мастер йода будет недоволен так как обрастет бородой. В общем не ленимся и вовремя фильтруем смолу, а также временами чистим поверхность FEP пленки.

Немного про стол оси Z. Он алюминиевый с тонким слоем анодирования для хорошей адгезии. Усердствовать железным шпателем тут не нужно. Однажды мастер Йода крепко укрепился на своих позициях и не хотел отлипать. Пришлось выбивать его силой. Летели в стороны как металл так и пластмасса. В результате внешний вид стола навсегда потерял свой первозданный вид. Чтобы без последствий отделить результат многочасового выращивания, рекомендую снять стол с принтера и аккуратно отколупать всю эту красоту.

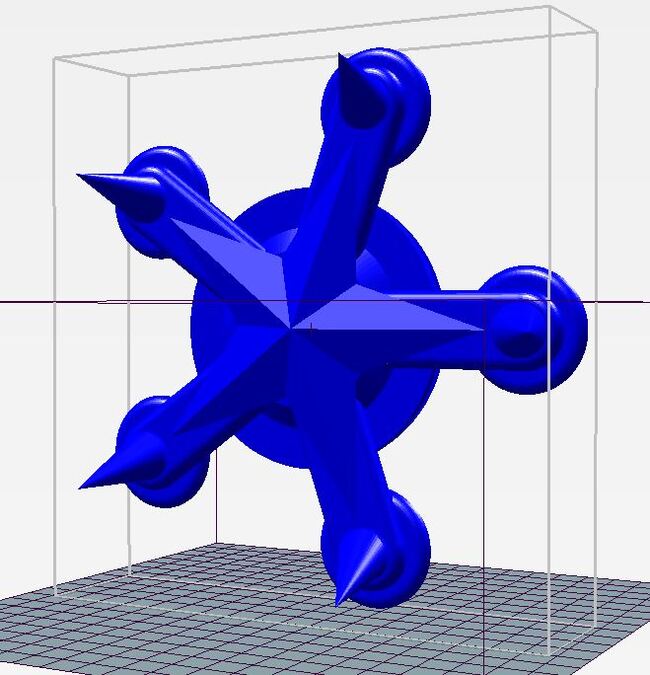

Программа Halot Box. Представляет из себя примитивный слайсинг в котором можно выставлять толщину слоя начиная с 10 микрон, создавать пустотелые модели и генерировать поддержки. Софт довольно шустрый. Поддержки для тех кто впервые сталкивается с таким видом печати нужны чтоб отдельные фрагменты модели не начинали расти в воздухе. В противном случае пальцы останутся в смоле из-за малой площади соприкосновения со столом.

Поддержки устанавливаются на все выступающие элементы. Тут не спешим и тщательно изучаем слои модели под всеми возможными ракурсами, полимерная смола достаточно дорогая, а запороть печать проще простого. Автоматическую генерацию поддержек не рекомендую никому, только ручную. Из практики, автомат не понимает где и какой узел модели нужно укрепить. Все это приходит с опытом, даже в ручном варианте невозможно предусмотреть всех тонкостей, потому звездный корабль на корме начал слоится как открытая книга на ветру.

Для пустотелых моделей обязательно необходимо сливное отверстие для слива полимера, функция в программе называется Drill. Если не сделать отверстие, смола запечатается внутри изделия. В таком случае достаем дрель и производим сверлильные работы, а затем сливные.

Теперь о сатане. Не понимаю как этот софт попал в окружающий мир. Он постоянно вылетал и порой приходилось повторять одну и ту же процедуру по несколько раз. Это касается как младших версий так и старших. В техподдержке сказали что у меня видна устарела, давай ставь десятку. Поставил и увидел то же самое. Спустя время обновил себе комп и уже на Ryzen 9 всё заработало.

Сторонние программы типа Lychee Slicer вроде продвинутые, но комп на і5 процессоре постоянно посылал меня нахер. Высоту слоя также нельзя было установить меньше 50 микрон. CHITUBOX оказалась пожалуй лучшей программой для слайсинга не вешающая комп в ноль, но у нее нет поддержки принтера Halot SKY.

В результате пришлось пользоваться родным слайсером. Методом проб и ошибок создаем модель зеленого мастера и заливаем его на флешку. Флешку вставляем в принтер и начинаем печать.

Формирование поддержек с родным слайсером не требуют работы с кусачками и прочим бытовым инструментом. Они замечательно ломаются руками. Что называется доработай потом только напильником. Это лучший сценарий который может существовать в этом деле. В Lychee Slicer поддержки отрывались с потрохами модели, а восстановить поверхность теперь невозможно. В общем наливаем побольше изопропанола в банку и проводим ему водные процедуры.

Во время съемок на рукаве появилась паразитная засветка, пришлось разгерметизировать световой колпак и снимать материал в лучах осветительного оборудования. Полимерная печать требует как можно меньше вмешательства из вне. Этот образец в свое время был загадкой, так как печать модели производилась ночью под сладкий храп соседей за стеной. Ничего не могло способствовать образованию линий в процессе печати. Но как говорилось в начале фильма, всему виной крепление на отражающем поток света зеркале, которое резонировало в такт с шаговым мотором.

По части дефектов при фотополимерной печати можно снимать отдельный фильм, так как на конечный результат может повлиять все что угодно. Пришлось даже проводить целую исследовательскую работу с изучением влияния внешних факторов. Заключалась она в том, что в определенное время включался или выключался источник света с разной длинной волны, вентилятор или вибромотор, который создает сейсмические внешние вибрации на столе. Каждое из вышеперечисленного оборудования тем или иным способом приводило к образованию линий на моделях.

Из практики выяснилось, что солнечный свет положительно влияет на загар и негативно на состояние смолы. Если несколько дней подряд печатать в ясную погоду, то фотопополимер как ни крути полемизируется и никакой ультрафиолетовый защитный колпак от этого не спасает. Потому все дальнейшие работы проводились в окружении огородительных сооружений в виде того что нашлось под рукой. Меньше света - больше пользы.

Обработка моделей после печати. Удалив все поддержки на многих элементах, остаются следы в виде прыщей. Убираются они с помощью пилочки для ногтей и прочих абразивных принадлежностей с разной зернистостью до удовлетворяющего финального результата. Если поддержка вырвана с потрохами по той или иной причине, восстановить кратер можно с помощью той же смолы, заливаем ею яму и ультрафиолетовым фонариком закрепляем. Дальше следует механическая обработка. На этапе постобработки модели, торопится не стоит.

Полагаю многие из вас смотрели сериал "Мандалорец" и книгу "Боба Фетт". Там был мелкий йода, так вот, он вывел меня из себя. Модель с виду несложная, но распечатать ее оказалось еще той задачей. В начале она частично оторвалась от поддержек. В программе как обычно забыл установить пустотелость и в результате 200 грамм полимера ушло на ветер. Затем у Грогу отрывались руки из-за недостаточной толщины поддержек. Брака было просто море. Благо эксперимент на то и эксперимент, он позволяет понять принципы и законы окружающего нас мира.

Модель оказалась сложной в плане навесных элементов как внутри так и снаружи, что требовало внутреннего заполнения поддержками. Halot Box такой функцией не обладает, а Lychee Slicer обладает, в том числе и способностью повесить комп. На понимание ориентации объекта в пространстве при печати в навес со всем вышеперечисленным, брака накопился целый вагон. Дорогостоящий полимер конечно жалко, но опыт никогда не давался простой ценой. В результате на свет появился вот этот малыш.

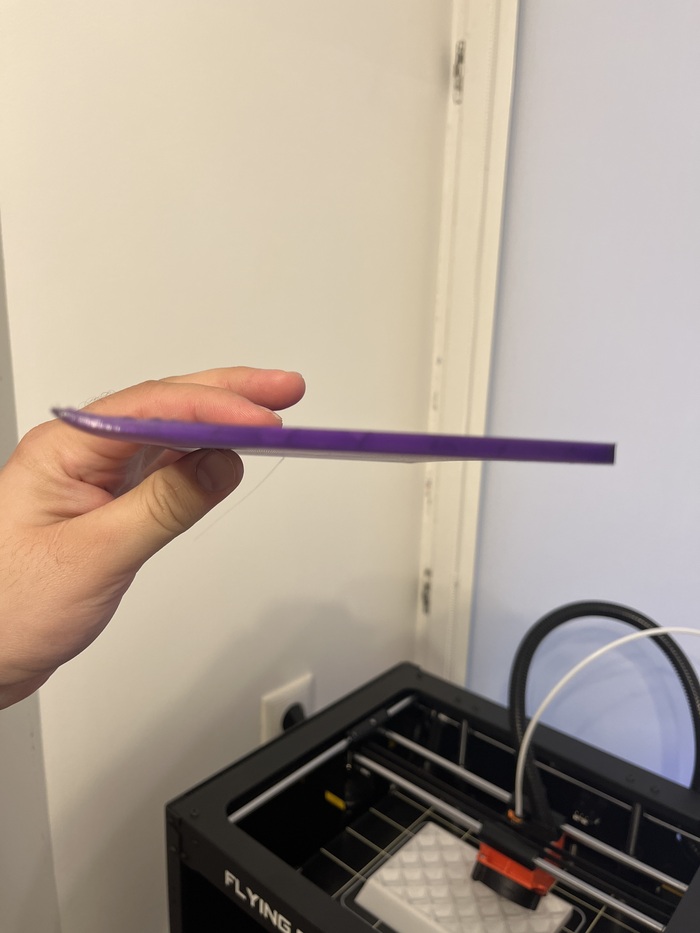

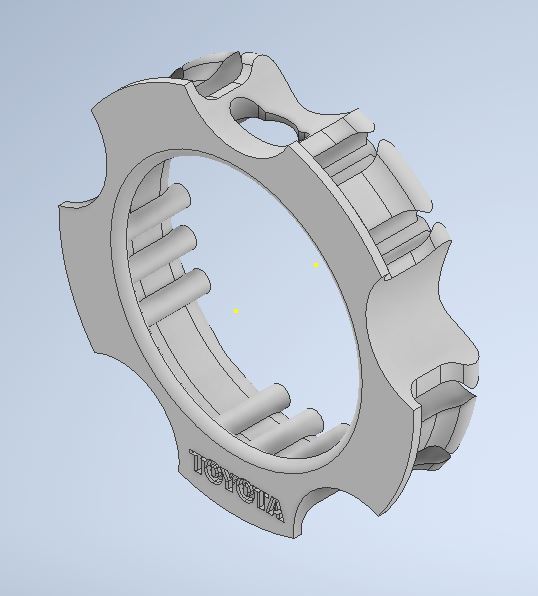

Сравнение качества печати ювелирных изделий с разной высотой слоя и с разными фотополимерами. Посмотрим через микроскоп на рельеф кольца с изображением Георгия Победоносца сажающего змею на бутылку. Здесь видим три высоты слоя, 10, 30 и 50 микрон. Чем высота ниже, тем качество выше, тем дольше время печати. При увеличении хорошо видно как пропадают ступеньки на сферическом элементе. При 10 микрон переходов почти не видно, они как будто слились и образовали гладкую единую поверхность. Отсюда понятно что при печати таких моделей лучше пожертвовать временем для повышения максимальной детализации.

Выращивать ювелирные изделия из жидкости оказалось интересным занятием, так как каждая печать подвергалась многочасовому изучению тех или иных деталей поверхности. Порой результат выглядел довольно предсказуемо, а порой вводил в ступор, особенно если правильно выставить свет и смотреть в одну точку.

Теперь про серый фотополимер от Anycubic. Не знаю как обстоят дела у тех кто им постоянно печатает, но у меня на счет его качества появились смутные сомнения. В начале предположил что здесь банка просрочена. Но нет, свежак до 2023 года. Затем предположил что все дело в нарушении технологии закрепления смолы ультрафиолетом. Все изделия из серого полимера от Anycubic имели просто колоссальную усадку. Пришлось распечатать еще одну модель чтоб ее равномерно засветить ультрафиолетом, но к счастью это не понадобилось делать. Достав кольцо прямо с принтера, оно оказалось гораздо меньше чем те кольца, которые были напечатаны другим фотополимером. Вот такие дела.

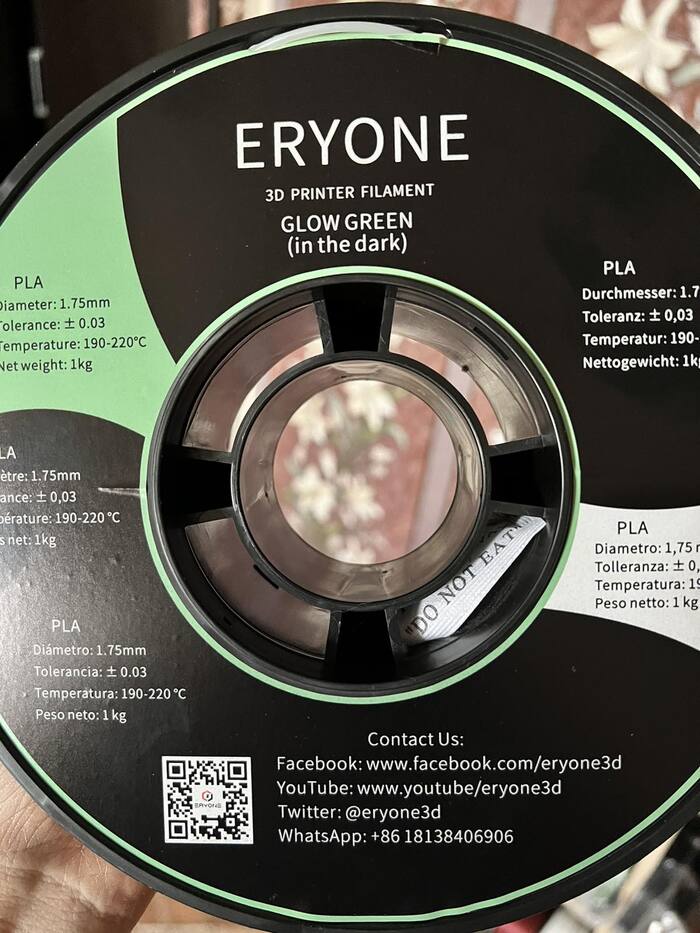

Ну и напоследок немного про выжигаемую фотополимерную смолу Gorky Liqid Castable LCD. Некоторые наверное думают, что значит выжигаемая? То и значит, при определенной температуре она в прямом смысле выгорает. При этом изделие испаряется без следа и не оставляет после себя никаких остатков. Пока снимал материал не заметил как горящий полимер капнул на подоконник и прожег покрытие. Вот блин, жена меня убьет)

Пока она не видит продолжаем пожароопасные работы с обычной смолой, посмотрим что после нее останется. Хорошо видно сколько сажи образуется в процессе сгорания обычного фотополимера, для ювелирного дела такой вариант не подходит. Кто не в теме, там напечатанная модель заливается формовочной массой, затем опока проходит многочасовой цикл прокалки и выжигание смолы, а затем в образовавшиеся полость заливается жидкий металл. Получается полная копия предмета из смолы в металле. Если модель будет выгорать и оставлять после себя следы, про литье металла можно забыть.

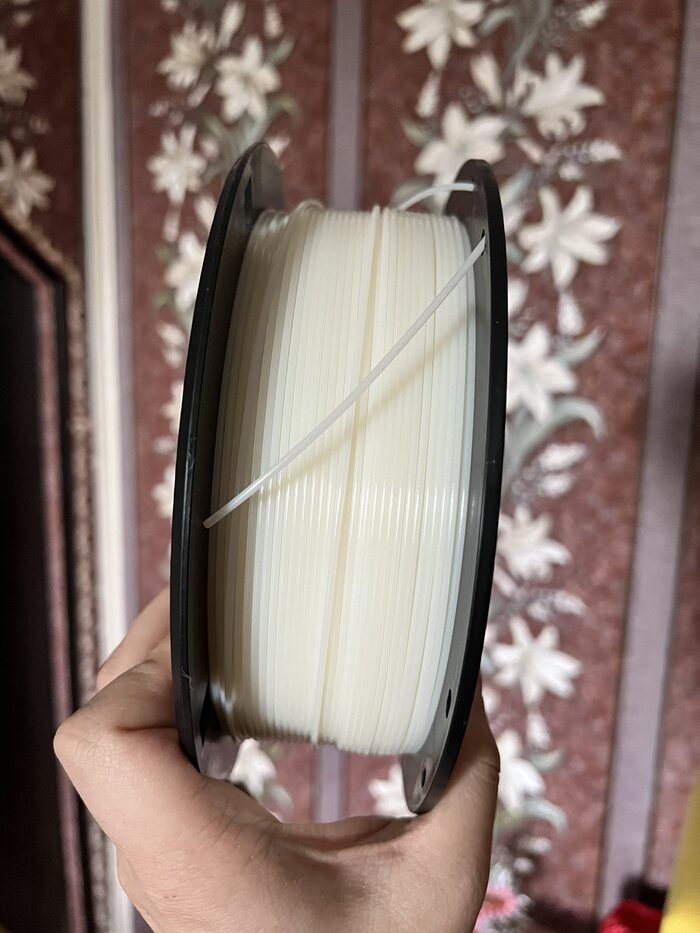

Цвет фотополимера в линейке данного производителя один - прозрачно желтый. Цена в два с половиной раза дешевле чем у зеленого болота показанного в начале поста. Что касаемо настроек при печати. Первые попытки чего либо вырастить проводились на стандартных настройках прошлой смолы с временем экспозиции 2 секунды. Но ничего хорошего с этого не вышло. Пришлось экспериментировать с матрицами. Печатаются они быстро и сразу дают представление какие кнопки управления нажать на принтере. В общем светить нужно эту смолу долго, 10 секунд для слоя 50 микрон и 6.5 секунд для слоя 10/30 микрон. Кстати больше 10 секунд экспозиции на принтере выставить нельзя, предел.

Для справки. На протяжении этого поста было напечатано множество как нужных так и ненужных в быту предметов. Поле для творчества тут не имеет границ, особенно если ты умеешь моделировать на компьютере. Для рождения всех предметов понадобилось провести кучу экспериментов, понять принципы работы разных программ, разобраться с настройками принтера и перевести тонну туалетной бумаги. В каждом деле есть свои тонкости и нюансы на изучение которых требуется время, терпение и ресурсы. Последнего в последнее время крайне не хватает и вся надежда только на спонсоров. Дальше будет интересней. Литье по выжигаемым моделям, индукционная полумостовая плавильня, ионисторная контактная сварка, различные дозиметры. Предстоит целая научная работа по катушкам Тесла с метровыми молниями. В общем пока жив, вас будет чем удивить.