Лига 3D-принтеров

Появление фотополимерных смол. История 3Д печати. Слой за слоем

Прошлые посты из этой серии:

1. Да как бы мы печатали без желатина. История 3д печати. Слой за слоем

2. История 3Д печати. Слой за слоем

3. Мошенничество, убийство и 3Д печать? История слой за слоем

4. Два подхода соединяются в одну идею. История 3Д печати слой за слоем

Химия вступила в игру, когда компания DuPont изобрела фотополимерную смолу, которая послужила основой для развития различных лазерных технологий с 1950 по 1970г. Именно в это время были предприняты первые попытки полимеризации смолы, хотя степень развития технологии и ее коммерциализация были еще примитивными, прежде всего, они заложили научную основу для дальнейших изобретений. Заправляем материал в устройство подачи, поехали.

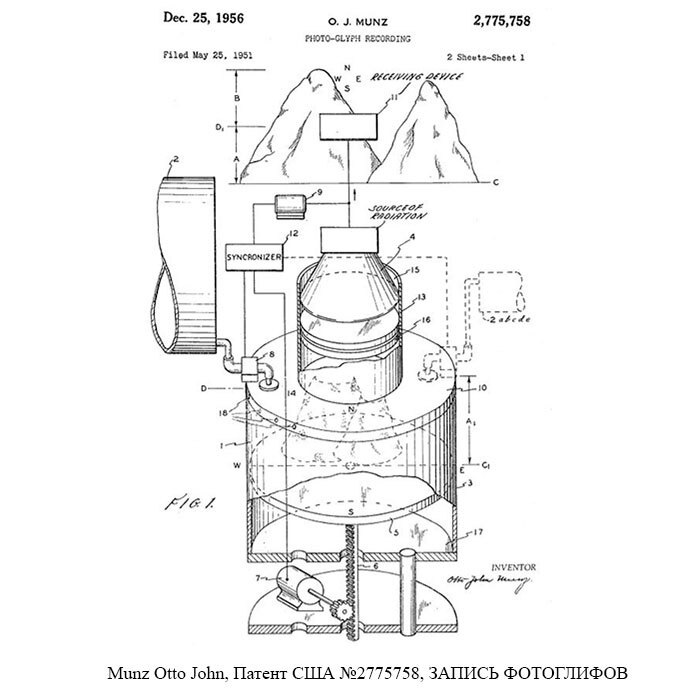

В 1956 году Отто Мунц подал заявку на патент, который за 30 лет до современной 3Д-печати является первым приближением к стереолитографии в современном понимании.

Отто предложил способ послойной засветки прозрачной фотоэмульсии. На слой проецировался контур (сечение) объекта. В качестве платформы, на которой производилась засветка, использовался поршень, установленный в цилиндре с возможностью перемещения. Поршень перемещали на определенную величину (т.е. с определенным шагом) и сверху наносили слой эмульсии, проецируя на него изображение, после чего наносили слой фиксирующего реагента. И так каждый шаг: поршень перемещали вниз, наносили фотоэмульсию, засвечивали, наносили слой фиксирующего реагента и т.д. Фиксирующий состав наносился на весь слой – и на засвеченные участки, и на не засвеченные, в результате внутри затвердевшего прозрачного материала, сформированного в виде цилиндра, оказывался заключенным образ трехмерного объекта.

Простыми словами. Мунц предложил создать трехмерный объект, засвечивая слой за слоем фотоэмульсию, которая затвердевает под действием света по одному слою за раз! Таким образом, он преодолел разрыв между такими процессами, как у Вудбери и Баезе, и текущими методами 3D-печати, которые используют изображение для засвечивания фотополимерной смолы, отверждающейся под воздействием света. Фотоэмульсии являются прямыми потомками светочувствительных желатиновых процессов.

На данный патент Отто Мунца, как на предшественника современной стереолитографии, ссылаются практически все авторы новых изобретений в области аддитивных технологий. Этот патент определенно показывает связь между фотографией и современными технологиями.

Следующие несколько десятилетий включали в себя продолжение разработки новых методов послойного наращивания деталей.

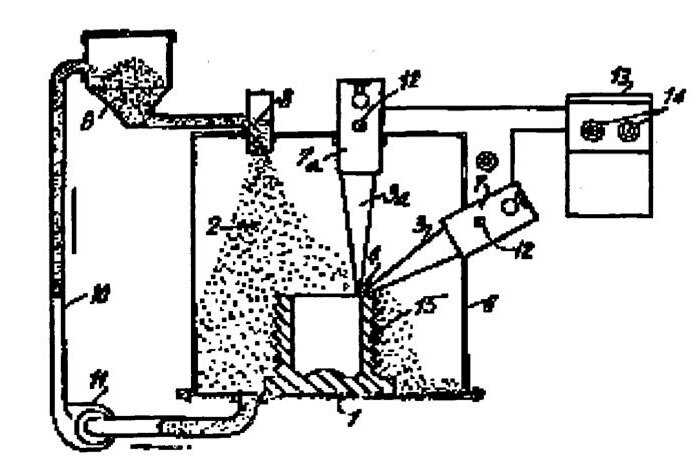

В 1972г. П.А. Сиро предложил технологию послойного синтеза из порошковых материалов.

Это процесс изготовления деталей из различных материалов, которые хотя бы частично способны плавиться. Для изготовления объекта мелкие частицы наносятся на форму под действием силы тяжести, магнитостатики, электростатики или располагаются с помощью насадки, расположенной рядом с формой. Затем лазер, электронный луч или плазменный луч локально нагревают частицы. Вследствие этого нагревания частицы прилипают друг к другу, образуя непрерывный слой. Для увеличения прочности соединения между частицами предлагалось использовать более одного лазерного луча.

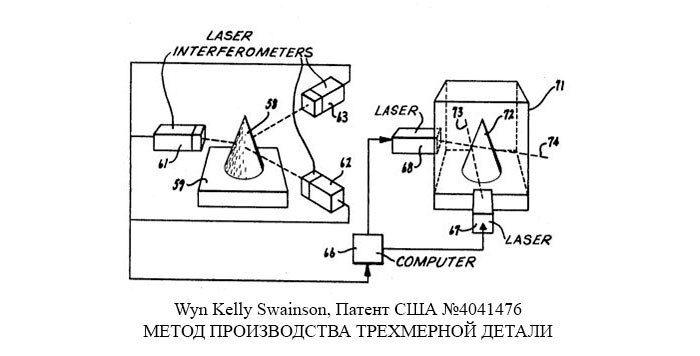

В 1977 г. Вин Келли Суэйнсон предложил способ получения трехмерных объектов посредством отверждения фоточувствительного полимера в точке пересечения двух лазерных лучей.

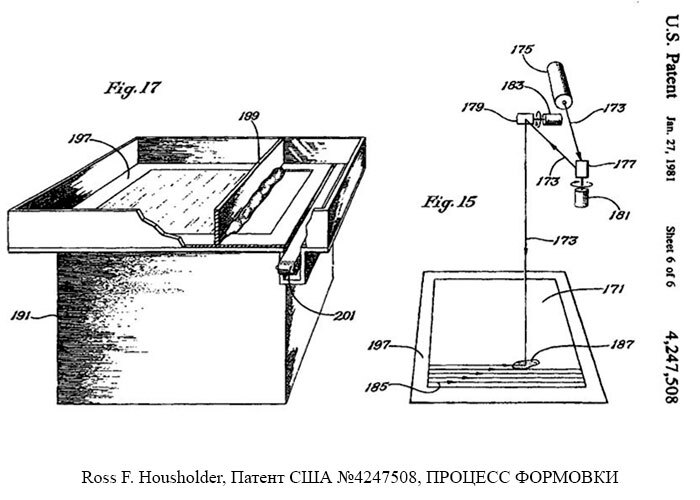

В 1981г. Р.Ф. Хаузхолдер предложил способ формирования тонкого слоя порошкового материала путем нанесения его на плоскую платформу. Далее производилось разравнивание с последующим спеканием слоя.

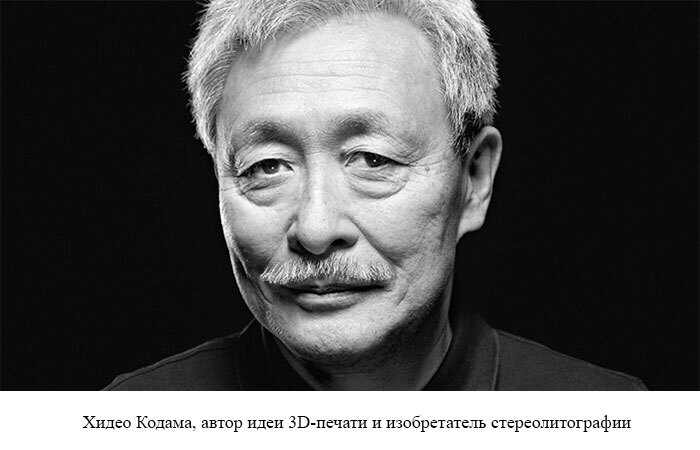

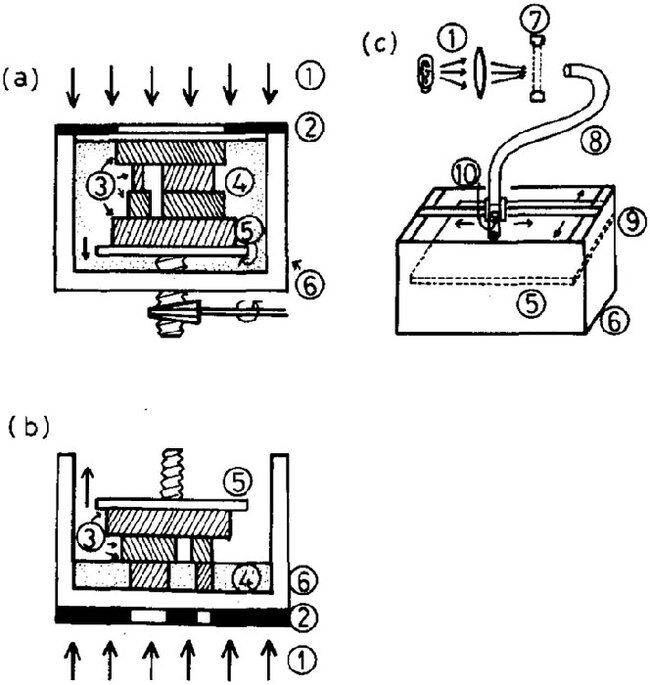

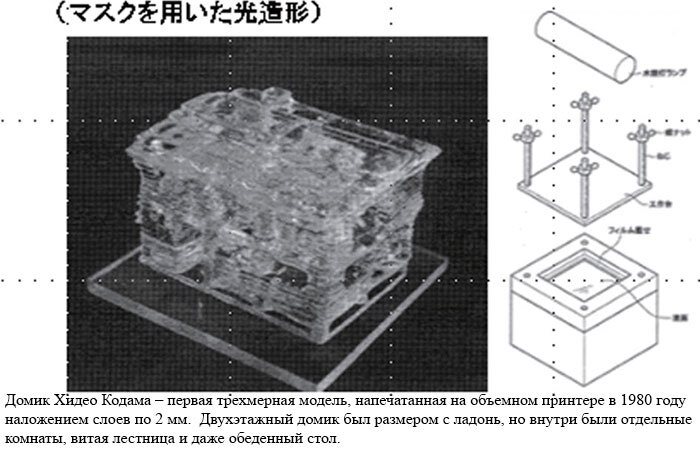

В том же году Hideo Kodama опубликовал результаты работы первых функциональных систем фотополимеризации с помощью ультрафиолетовой (УФ) лампы и лазера.

Исследовательская статья с подробным описанием работы под названием «Автоматический трехмерный метод изготовления пластиковой модели из фотоотверждающегося полимера».

В этом подходе использовался коммерческий жидкий фотоотверждающийся полимер, известный в то время как «Tevista», который представлял собой смесь из ненасыщенного полиэфира, акрилового эфира и мономера стирола, инициатора полимеризации и УФ светочувствительных добавок. Другими важными элементами этих самых первых «3D-принтеров» были ксеноновая лампа и оптическое волокно, соединенное с движущимся по x/y плоттером.

Однако патентная заявка Кодамы не превратилась в полноценный патент, поскольку автор не подал полную патентную заявку до истечения годичного срока. Несмотря на это, опубликованная статья подтверждает этот исторический вклад и знаменует собой начало значительного роста в этой области.

Обзор пластика серии Metal от Eryone

Доброго времени суток!

Сегодняшним героем обзора будет серия Metal PLA. Производитель пластика ERYONE рекомендует на данной серии пластика уже переходить с латунного сопла на стальное, так как серия special производится с добавлением наполнителя. Наполнителя в этом пластике по заявлениям производителя 5%. Кстати сейчас пластик можно купить со скидкой, так как до 1 июня 2022г у производителя акция с пониженной ценой и бесплатной доставкой.

Так же ERYONE настройки под данный пластик разместил в Cura, их можно использовать как базовые, но все равно подгонять под свой принтер придется. В пластик добавляется 5-10% металлической пыли, благодаря чему отпечатанная модель приобретает лёгкий металлический блеск и магнитные свойства.

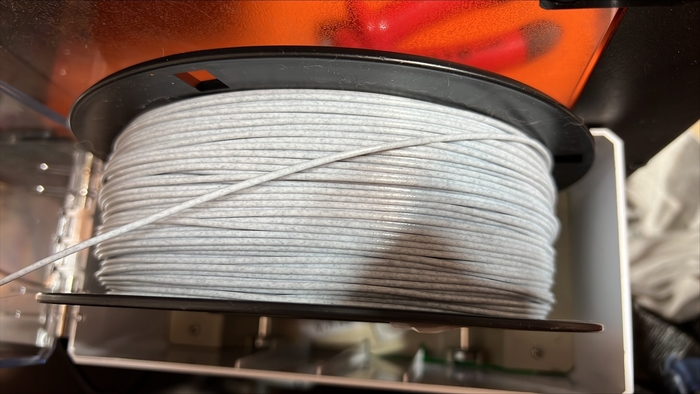

Катушки как всегда хорошо упакованы, пластик требует лёгкой просушки. Сам пруток матовый, с нормальным диаметром. Пластик имеет ярко-выраженный магнитный эффект, поэтому не стоит бросать катушку в мастерской, где есть намагниченная пыль от металлообработки.

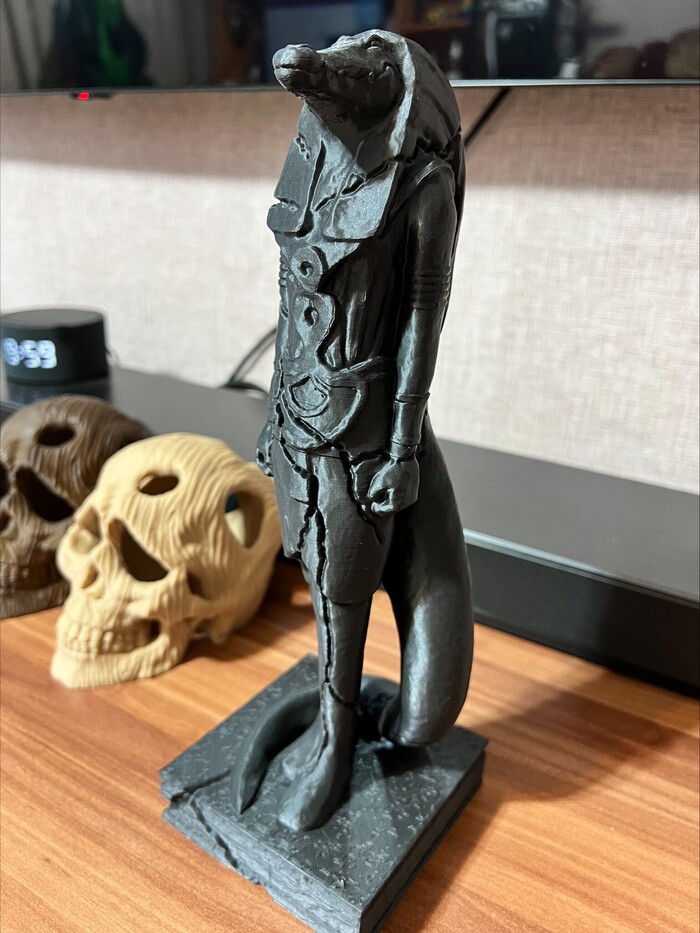

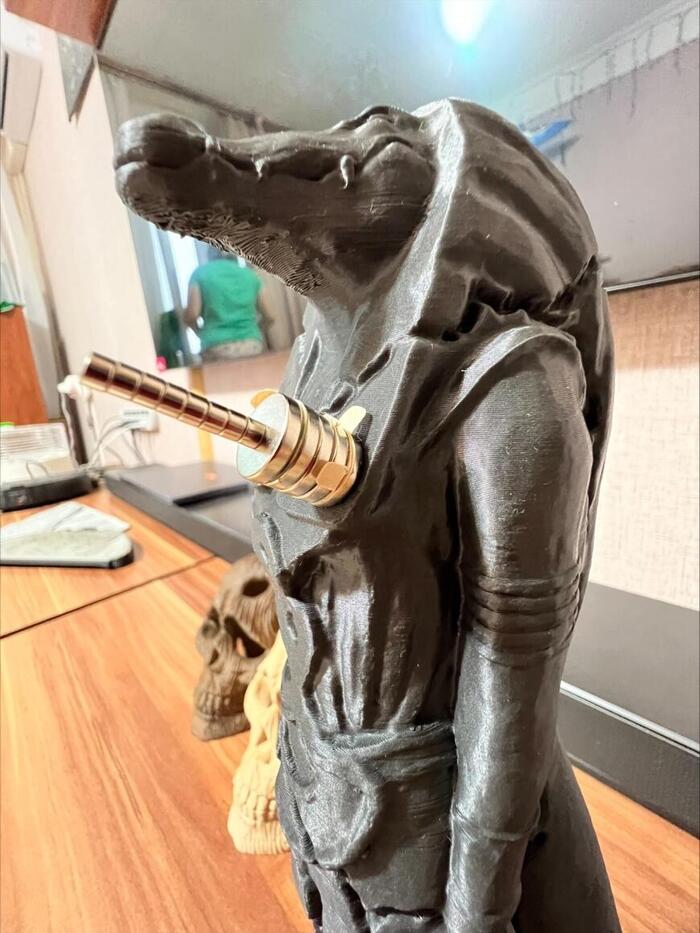

Для теста взял статуэтку какого-то египетского бога. Распечатывал модель без поддержек на скорости 60мм с температурой сопла 195грд и 5% заполнении. Ушло примерно 43 метра пластика. Модель распечаталась большая, из двух половинок и длинной в 42см. На челюсти из-за нависания 180грд и печати без поддержек, снизу есть дефект, но незначительный, пластик очень неплохо отпечатал в таких условиях.

Модель имеет небольшой металлический блеск, на ощупь… напоминает сатин наверно.

Ну и конечно же проверил магнитит ли модель. Магнит держится, но не так что бы уж сильно, видимо сказывается плотность заполнения модели. Так же распечатал кубик с заполнением 30% и тут уже магнит липнет куда лучше. Хотел вставить видео но почему-то не добавляется в статью.

Пластик интересный, надо будет заказать и другие металлические цвета – бронза, сталь и вольфрам. Эти пластики на фото значительно сильнее блестят и отличные стаканчики можно будет из них делать. Магнитный эффект — это тоже прикольно, но пока не представляю, где его можно использовать. Может вы дадите идею в комментариях.

АКкМ (Автомат Калашникова, китайский, Модернизированный.)

Есть вот такой калаш, кажется китайский, но это не точно, будем прикручивать к нему коллиматорный прицел.

Сначала снимаем дульный тормоз (потому что он бесполезен), потом цевье (его мы и будем «модернизировать» и приклад (потому как место на фотке 3:4 занимает).

Моделим и печатаем на 3д принтере новое цевье с креплениями (на удивление в размеры с первого раза попал тютелька в тютельку), устанавливаем прицел.

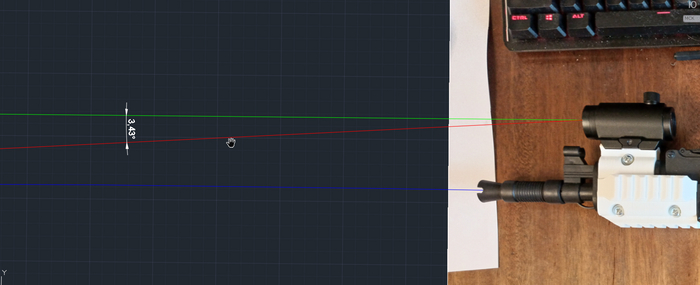

Прекрасно сидит. Только пристрелять не получается. Пулька летит так медленно и по настолько крутой траектории, что прицелу необходимо опустить прицельную марку на угол в ~3,5 градуса, а у него хода не хватает.

Меняем модельку - наклоняем верхнее крепление на 3 градуса, заодно делаем его чуть повыше. Перепечатываем. Прикручиваем прицел.

По мере «производства», появилась хотелка.

Это старенький телефон смотрящий камерой в прицел.

Ну в общем вся эта конструкция будучи пристрелянной кладет пульки с 4 метров в площадь больше коробка спичек, но меньше пачки сигарет. Вот такие вот маслята пульки, красивые, страйкбольные, стандартные китайские с волшебным облоем летают сильно хуже.

вот «пользователь», пострелял минут 40 и бросил, по ощущенимя я за время всей возни получил на порядок больше удовольствия чем ребенок.

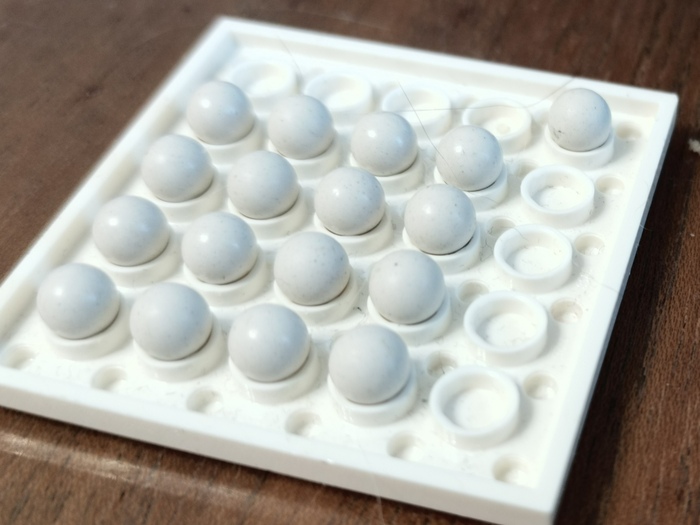

Вырубки для крекеров опробованы в деле!

Модельки https://www.printables.com/social/282779-tesibius/models

Эксперты по размножающимся в кавернах пластика бактериям и выщелачиванию тяжелых металлов приглашаются в комментарии!)

PLA Marble от ERYONE: простой пластик с текстурой мрамора

Всем привет!

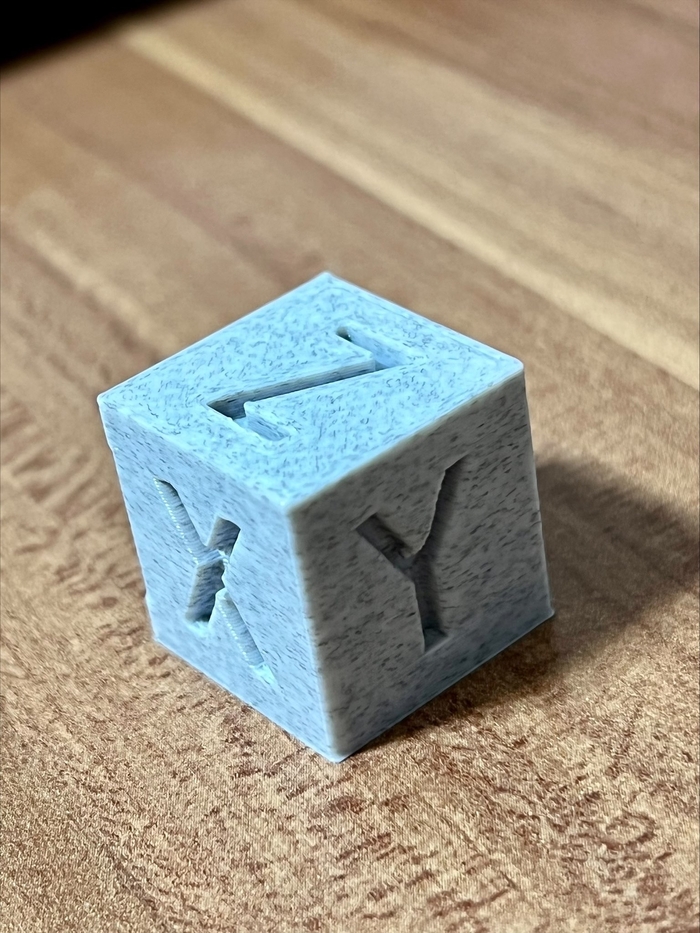

Сегодня сделал распечатки тестового кубика и стаканчика с множественными углами и

нависаниями из пластика PLA Marble от производителя ERYONE.

Упаковка пластика – картонная коробка с катушкой пластика, запаянной в вакуумный

одноразовый пакет. Катушка не разборная, но её размеры позволяют разместить катушку в любой

сушилке филамента.

Пруток имеет хорошую устойчивость на излом, на ощупь пруток шершавый, но текстура задается

глиттером а не добавлением композитных волокон.

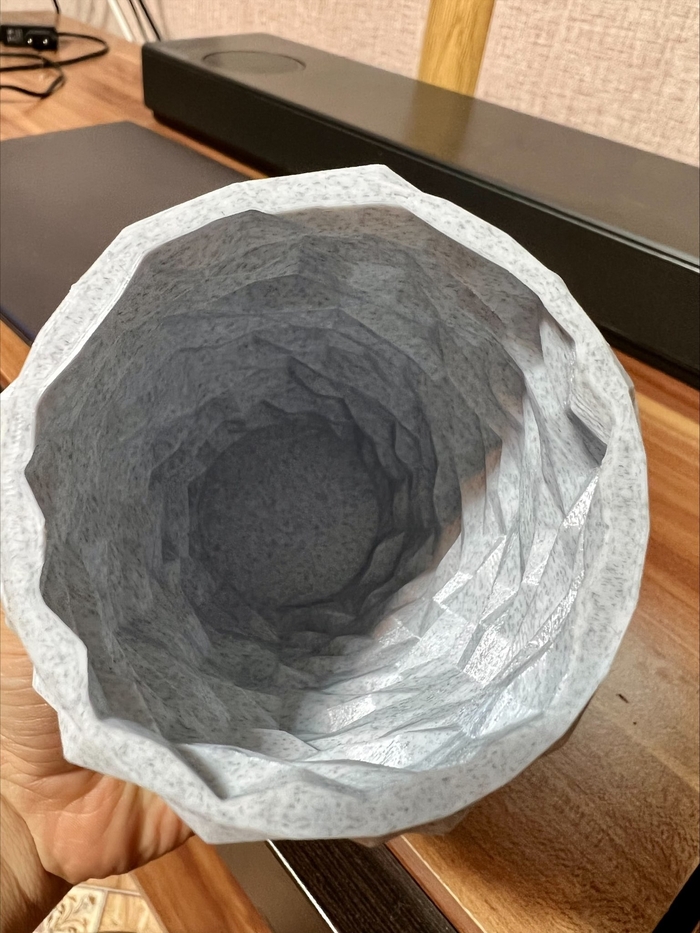

Как и ранее, я распечатал кубик, стаканчик и модельку истукана. Проблем с подбором параметровпечати не возникло, пластик не капризный и имеет хороший диапазон рабочих температур. Кубик

распечатался ровным с красивой крышкой и хорошо спекшимися слоями. Стаканчик получился

шершавым с острыми гранями и блестящей поверхностью, как будто его действительно

вытачивали резцом из мрамора. А вот истукан, в виду отсутствия углов получил глянец как

полированный мрамор.

Резюме: PLA Marble от ERYONE является художественным пластиком, способным придать

интересную текстуру распечатываемой модели и при этом сохранить гибкость PLA к работе даже

на открытых принтерах. А его широкий диапазон рабочих температур поможет получить

качественную распечатку даже новичку.

Напечатано на принтере ULTISTEEL

Экструдер: CR8 горло с тефлоновой вставкой

Температура сопла 200 градусов, стол 60 градусов

Ретракт на боудене 4,5 / 5

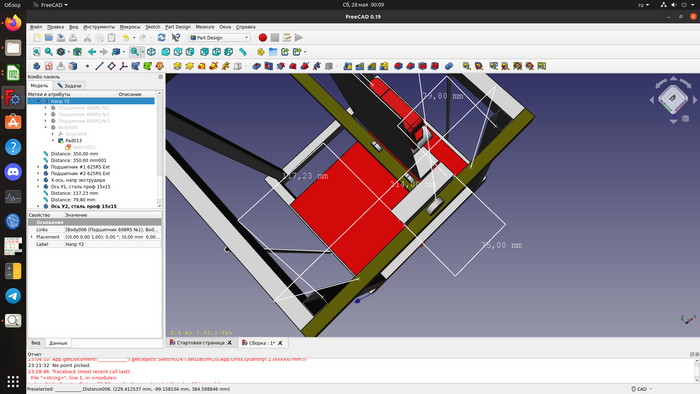

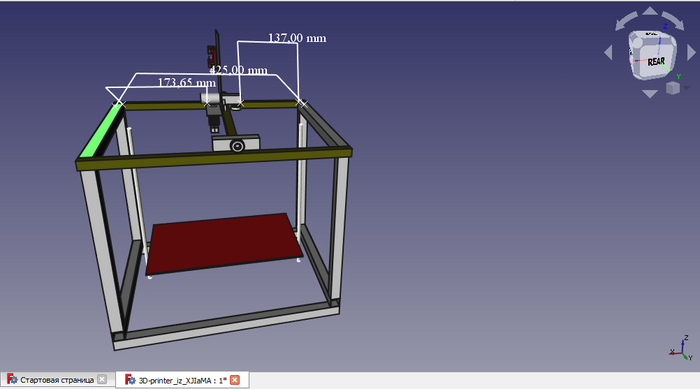

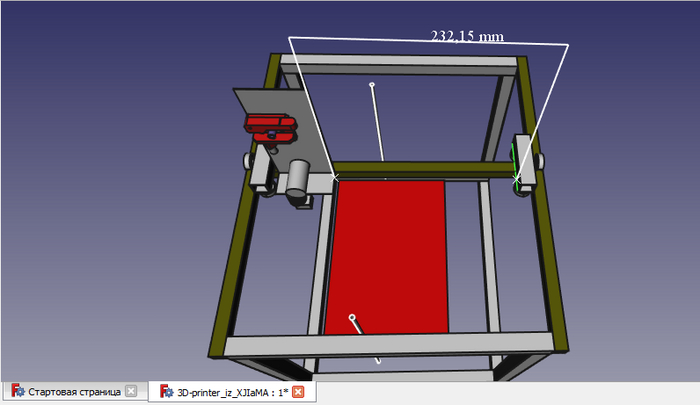

3D-printer_iz_XJIaMA №4 - проектируем оси Y, X

Продолжаем проектировать 3Д принтер из запчастей от струйников, хлама и профилей из строительного магазина.

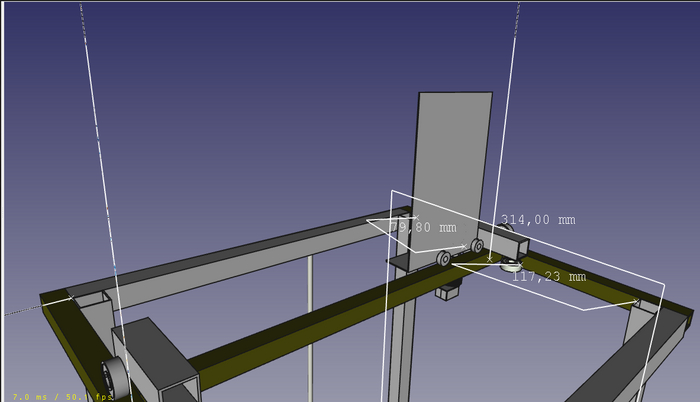

Некоторое время я смотрел на картинку в первом посте и ничего не предвещало беды, пока я в своём межушном нервном узле не заставил двигаться ось Y и не понял что 300 мм хода по ней что-то не набирается. Текущий свободный ход между подшипниками и вертикальными стойками что-то маловат.

79.8 мм + 117,23 мм = 197.03 мм свободного хода от концевика, не доходя до края нагрев-стола до упора с противоположной стороны.

А я хочу 300 мм по оси Y, (по Х будет 200 мм, вот такое у меня распределение по осям)

Значит для выполнения условия "от края до края стола" нужно к 75мм

Теперь к этой цифре прибавим по 20мм с каждой стороны, чтобы прикрепиться к профилю, и получим 385мм+20мм+20мм=425мм.

Стальные профили, по которым будут кататься каретки оси Y на модели покрашены коричневым цветом.

После применения размеров профилей вид 3Д-принтера будет такой:

Проверяю: 173,65+137=310.65 мм. Хорошо, как раз с запасом под концевик оси Y.

Не будем забывать про ось Х, её тоже нужно проверить.

Вроде хорошо.

Дальше на очереди каретки осей Х,У с подшипниками. Но это в следующем посте.

В идеале в конце получатся чертежи и инженерные данные, с указанием разметки точек сверления с диаметрами отверстий и длинами-диаметрами болтов, гайками. С размерами всех деталей, сколько и от какого профиля отпиливать и т.д.

Как скреплять профили между собой я пока решил. Есть два варианта:

1. на болты между собой,

2. на плоские уголки и на заклёпки.

Дальше на очереди каретки осей Х,У с подшипниками. Но это в следующем посте.

Если кто-то что-то хочет предложить-посоветовать: пишите. буду рассматривать предложения, и что-то брать на вооружение. Вдруг это выльется в проект с платой управления, на которой будут подсадочные колодки на манер драйверов шаговиков А4988 и прочего, только с сервоконтроллерами. Только нужно будет пытаться уходить от Ардуино Нано, так как портов на неё всё же маловато. Хочется экранчик подключить, и т.д. чтоб поинтереснее было.

Новые технологии

Люблю я новые технологии испытывать!

ТЕма 3д печати давно интересовала,а тут задумался-а не купить ли мне 3д принтер на сэкономленные от обедов деньги? !

Подумал подумал и решил не торопиться-фигурки супергероев печатать мне нафиг не надо,а вот чтото новое создать..Короче купил ломаную Аутодеск инвертор-и давай рисовать!

Почему эту прогу? НУ не знаю-увидел где-то в телевизоре мужичек рисовал в ней...пробовал я блендер-не понял алгоритмов,а аутодеск-шикарная глазо-мозговая связь.

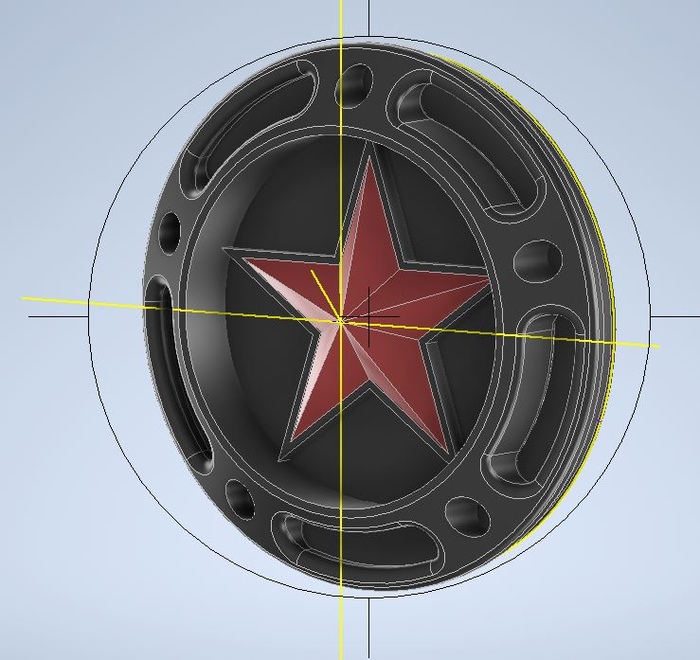

А ну так вот-решил сделать колпачки на колеса под знаменитый американский бренд "Фуел офф роад" О!фуел...(1)

Вот что вышло-примерно все этапы

печатал не я-студент знакомый,я только рисовал.

простите колеса плохо отмыл

если что-до оригинала еще далеко=)

и понеслось