Пост про магазин 3Д печатных деталей для авто так и не готов и скорее всего откладывается на время, так что всем моим 3-м подписчикам, которые зачем-то на меня подписались, как альтернатива несколько постов, как я делал кастомные рамки ПТФ для Hyundai Solaris 2010-2014.

Моему другу, по работе, постоянно приходится много ездить на автомобиле, в том числе и ночью. Путь его лежит через места, где освещения нет о слова совсем. Кругом поле и кромешная темнота. Света фар сильно не хватает, глаза устают, концентрация теряется. Едва не сбитая лиса на дороге была последней каплей в терпении. И вот за рюмкой чая он мне говорит – а сделай мне противотуманные фары с LED линзами. В продаже похожего ничего не нашли.

Здесь я допустил ошибку, предоставив моему другу самому купить себе понравившиеся ПТФ. Были куплены круглые фары, которые физически не влезали в штатные места для установки на автомобиль.

Ну что есть, с тем и будем работать)

Шаг первый – реверс инжиниринг.

Чтобы совместить несовместимое я приобрел обычную заглушку в бампер.

Здесь меня ждало второе большое разочарование. Целиком ее даже на моем не маленьком принтере не распечатать.

Процесс сканирования не фотографировал, но все довольно просто – наносится матирующий спрей и шаг за шагом сканируем объект со всех нужных нам сторон. Когда-нибудь сделаю пост, как проходит процесс сканирования.

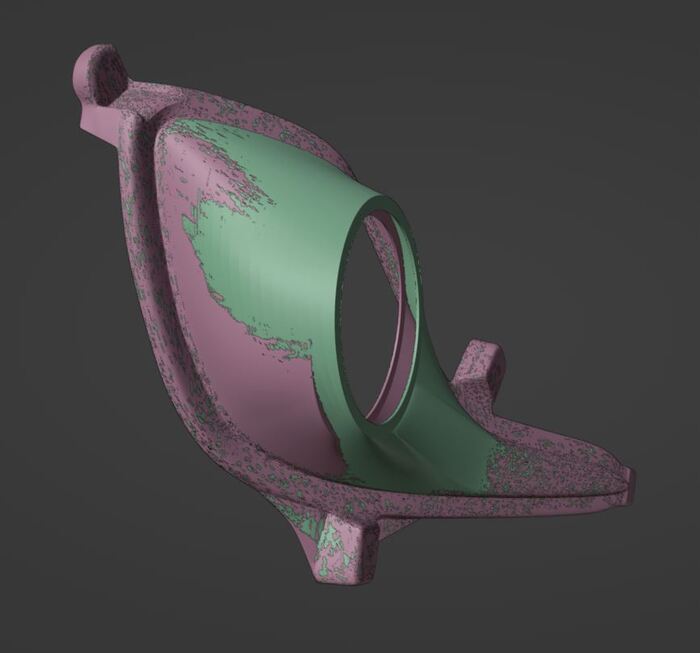

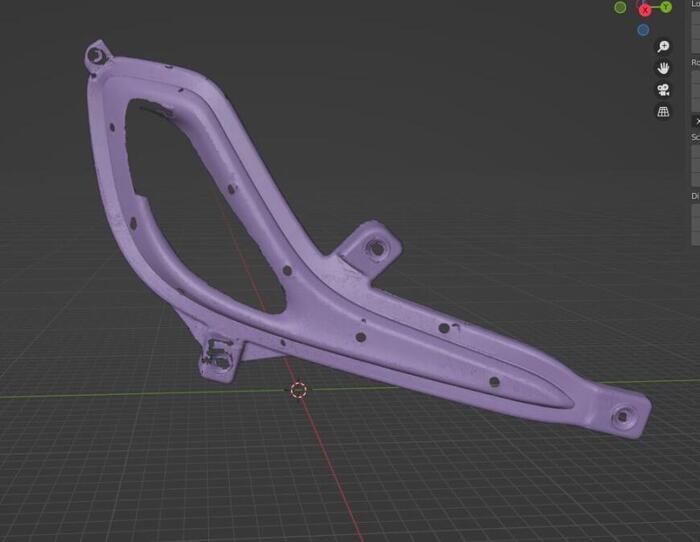

Итак, отсканированные части объекта переносятся в Blander. Рябь на скане – от неравномерно нанесенного матирующего спрея.

Ретопологию сложных объектов я делаю в Blender по нескольким причинам. Во-первых, в мир 3D печати я перешел из полигонального моделирования, во-вторых, при работе со сложными формами и не идеальным сканом так выходит сильно быстрее и можно очень точно воспроизводить любые формы.

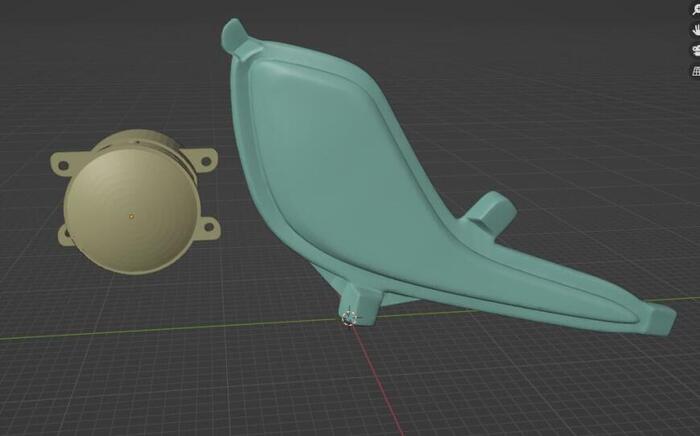

Модель фонаря делал в Siemens NX (почему использовал именно эту программу объясню дальше).

Итого имеем два объекта, которые нужно между собой скрестить.

Шаг второй – совместить не совмещаемое.

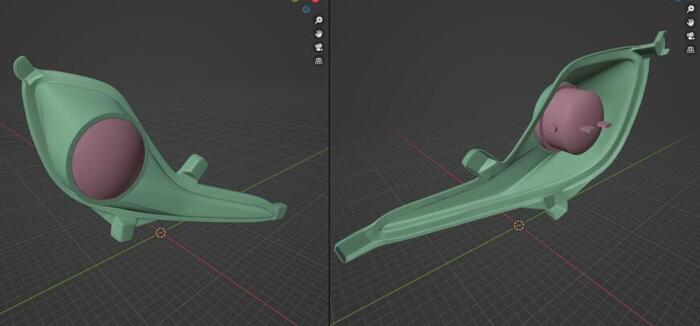

Модель была выставлена «на глаз» по референсам автомобиля и началось совмещение не совмещаемого. В ходе работы стало понятно, что со стандартным креплением ПТФ каши не сваришь, и было принято решение проектировать новое по месту.

Как итог первый вариант совмещения выглядит так:

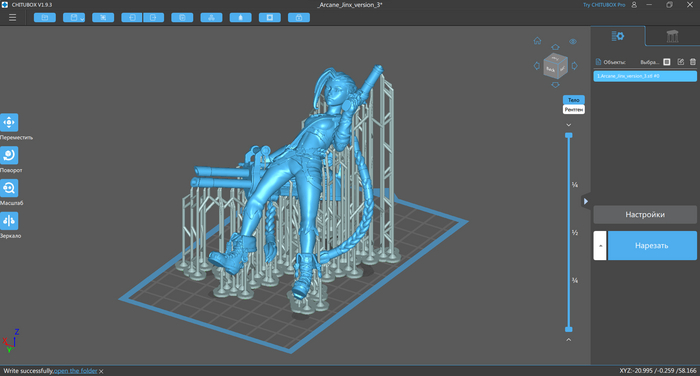

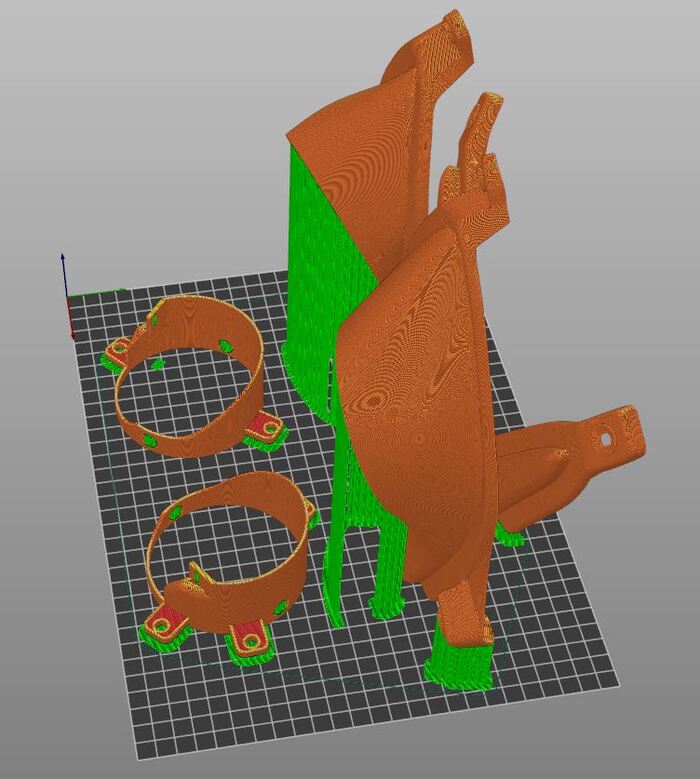

Сохраняем все в STL и переходим в Siemens NX.

А теперь собственно объяснение, почему он. До этого проекта я с этой программой не сталкивался, и работал традиционно во Fusion 360 и Компас 3D. Но эта программа по истине покорило мое сердце. Быстрая, интуитивно понятный интерфейс, который я освоил в достаточном объеме буквально за 2-3 дня. И самое главное – он умеет работать с обычными STL объектами как с твердыми телами! Лично для меня, любителя полигонального моделирования, это стало глотком свежего воздуха.

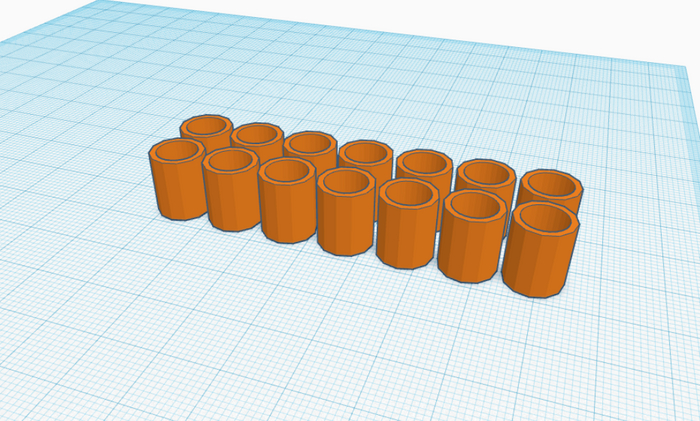

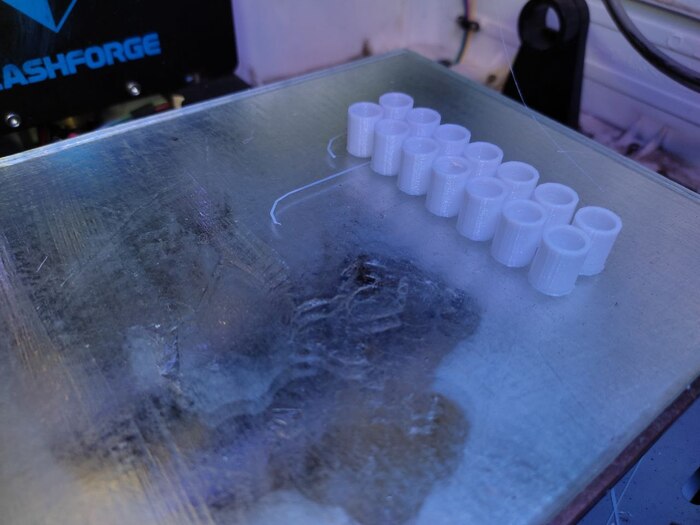

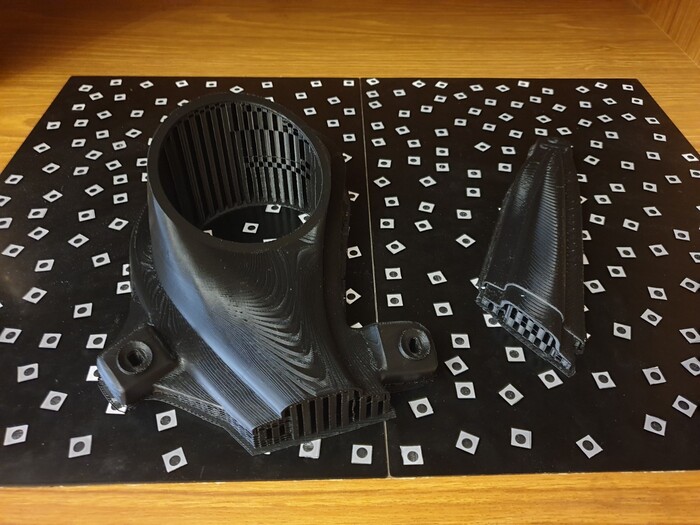

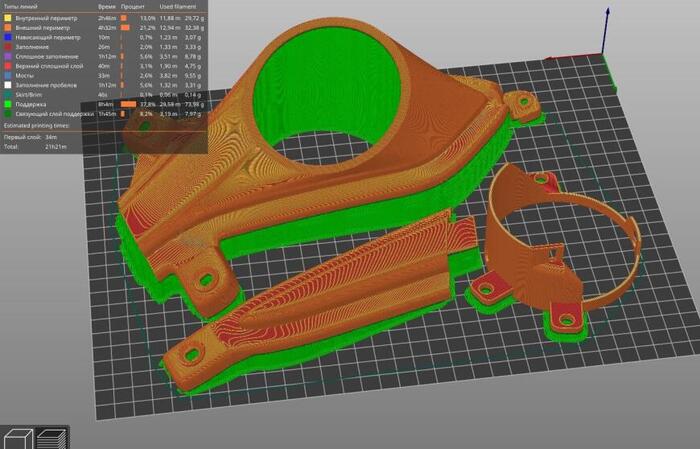

В данной программе доделываю недостающие отверстия под крепеж, создаю новое крепление ПТФ к корпусу и разделяю объект на 2 части, чтобы он влез на мою печатную платформу.

Шаг третий - первая примерка.

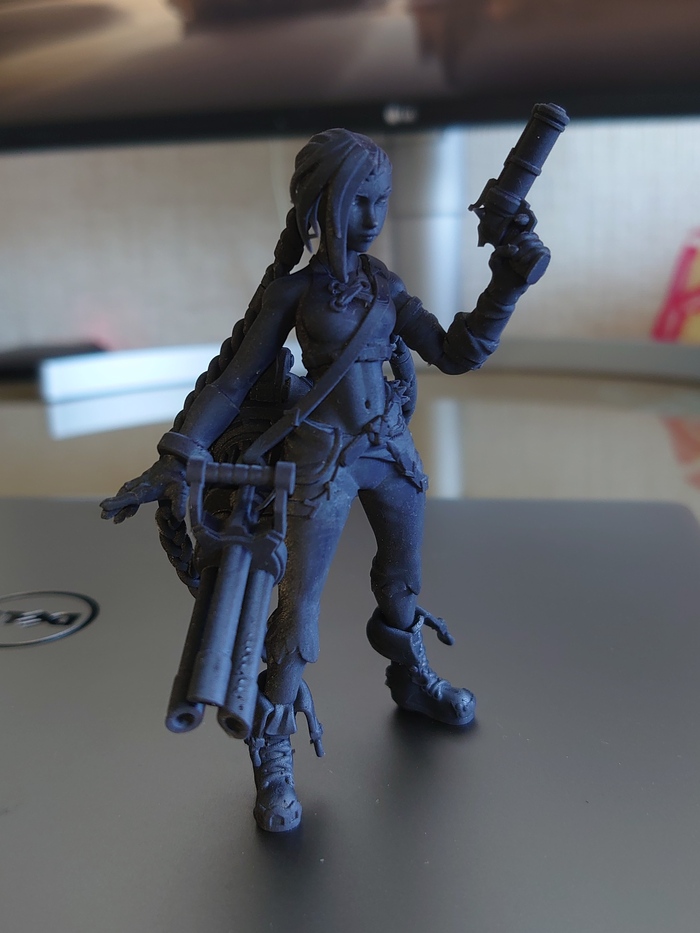

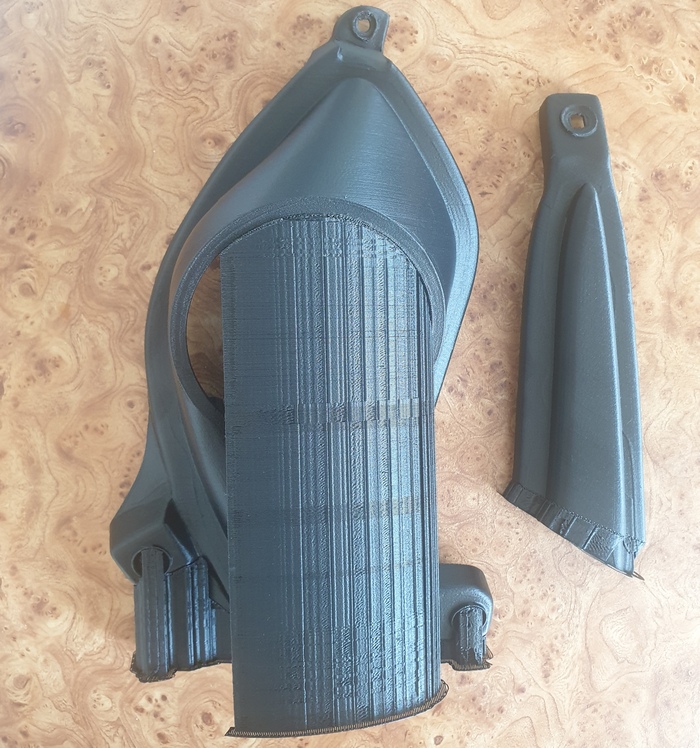

В общем готовый примерочный результат. Почему желтый? Какая катушка не нужная валялась, такую и взял )

Результат получился, как по мне, интересным. Но забегая вперед скажу, что у данной «примерочной» версии обнаружились несколько недостатков – светит немного высоковато, но в правильном направлении и уши крепления к бамперу пришлось усиливать.

Завтра выложу вторую часть с готовым результатом. Спасибо всем, кто осилил и задавайте вопросы :)