Лига 3D-принтеров

3D-принтер из фанеры и старых запчастей от принтеров. Часть 2

Всем доброго времени суток!

Продолжение статьи: 3D-принтер из фанеры и старых запчастей от принтеров

Сегодня расскажу о том, как наш 3d-принтер запечатал и как идет процесс модернизации.

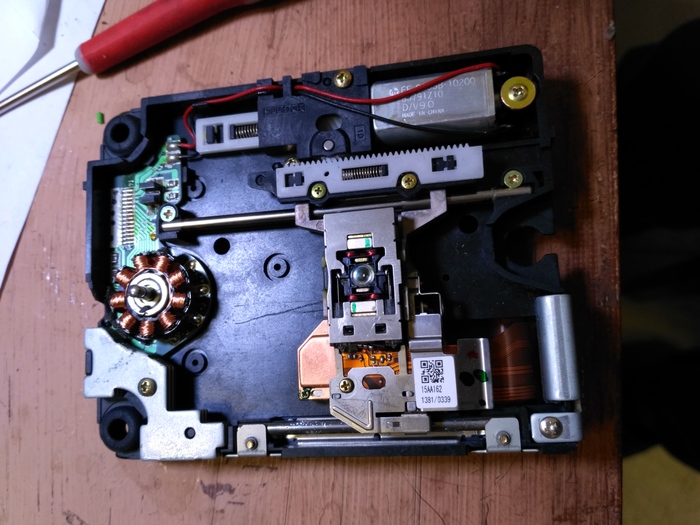

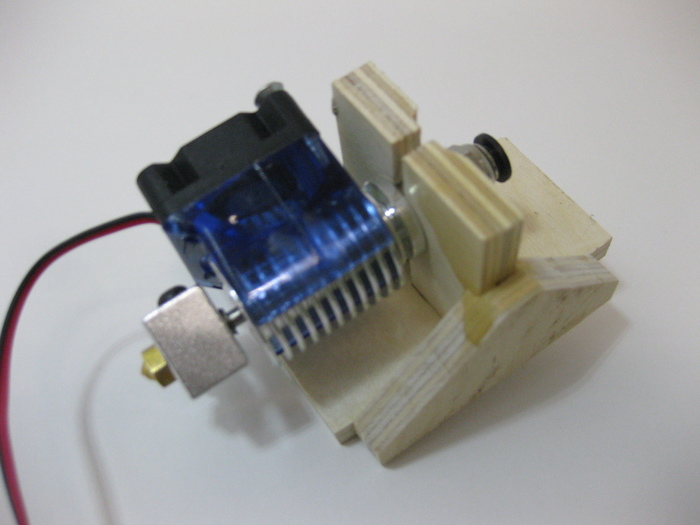

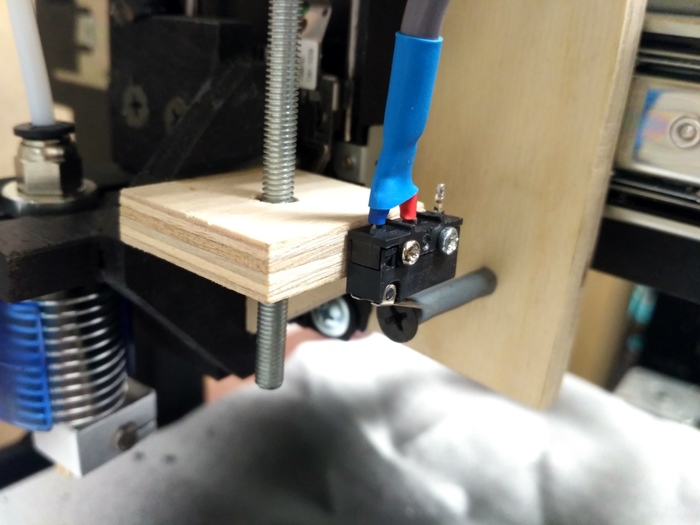

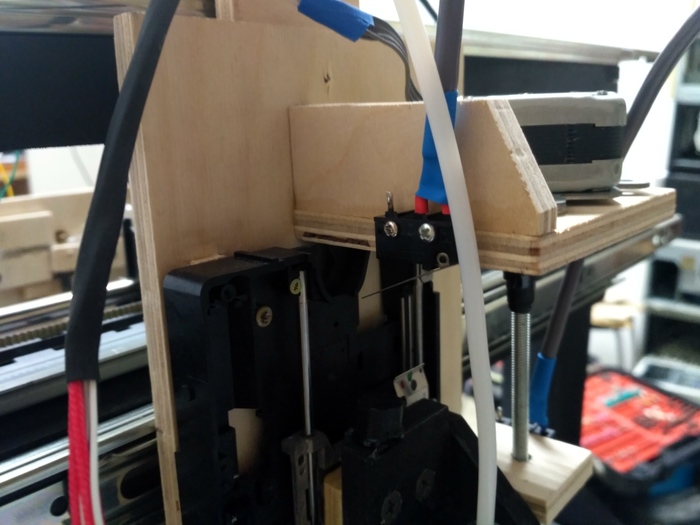

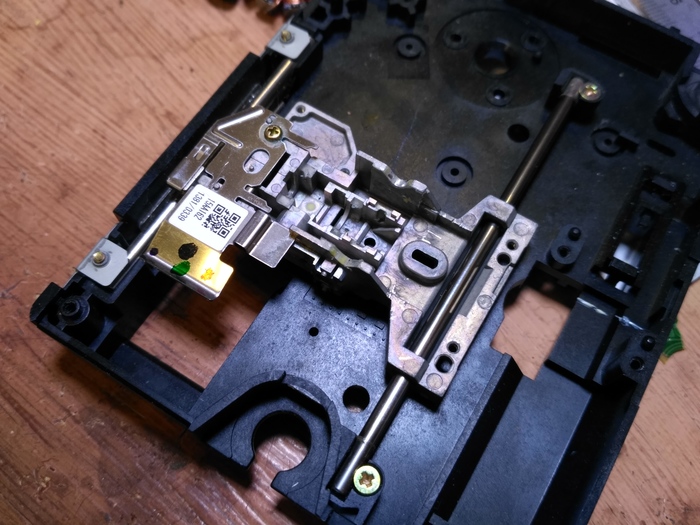

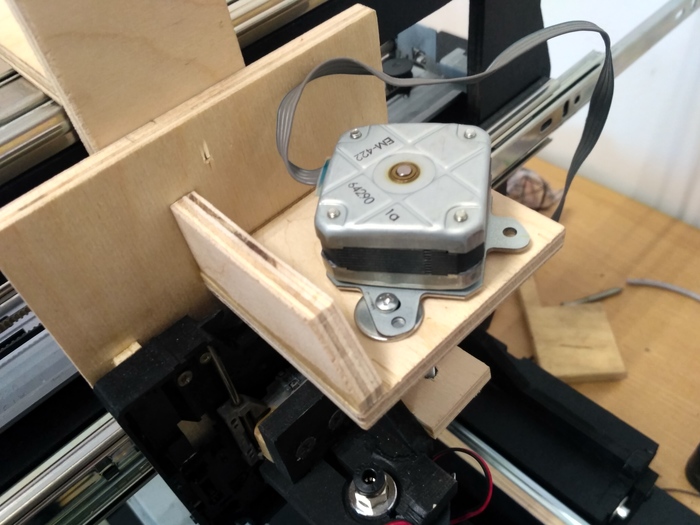

В промежуточной версии наш принтер запечатал с областью печати 15*18*4 см (ширина*длина*высота). Всего 4 см по высоте, потому что мы использовали каретку от DVD привода для оси Z, выглядела она изначально вот так:

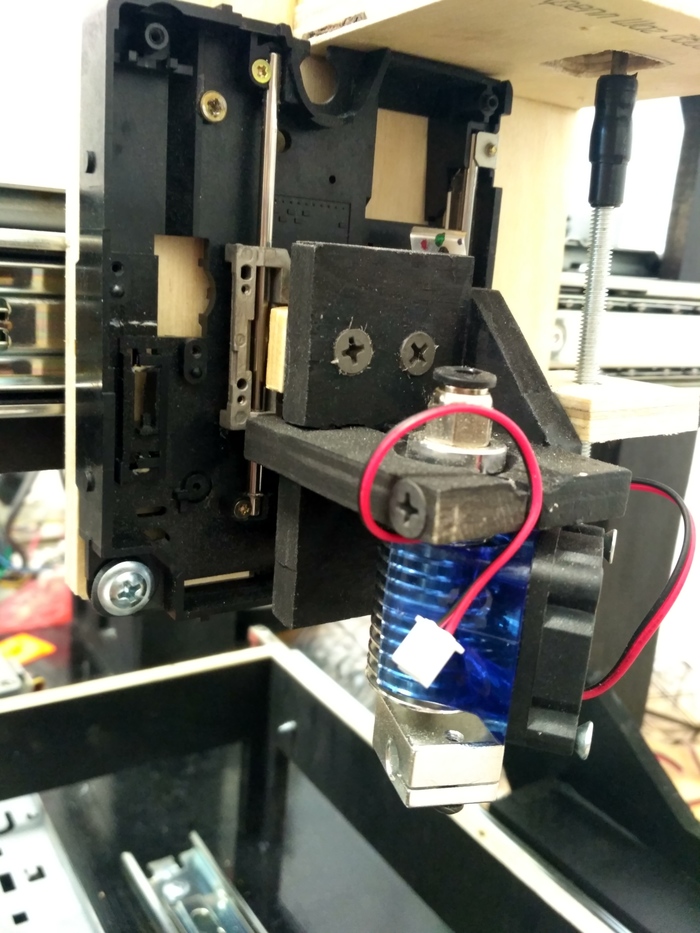

Лишнее убрали, добавили небольшую платформу для крепления экструдера

Что бы иметь представление, как это выглядит внутри, вот небольшие видео, как работает кинематика:

Проверка двигателя и каретки оси Х:

Проверка по оси Y

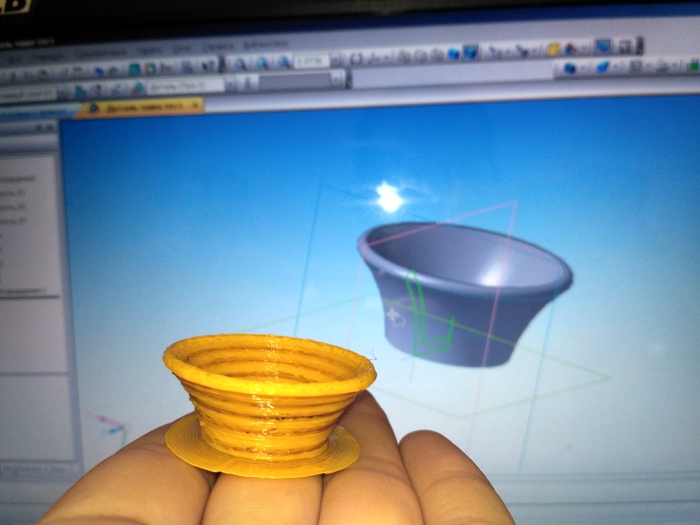

Ну и конечно фото первой распечатанной модели, это еще было на первой версии боудена, двигатель не справлялся с леской (слишком скользкая, все таки нейлон). Сейчас уже все нормально с боуденом.

Второй раз, то же самое

Печать производилась на холодном стекле, сверху по-пшикали лаком для волос

Ну и видео первой печати:

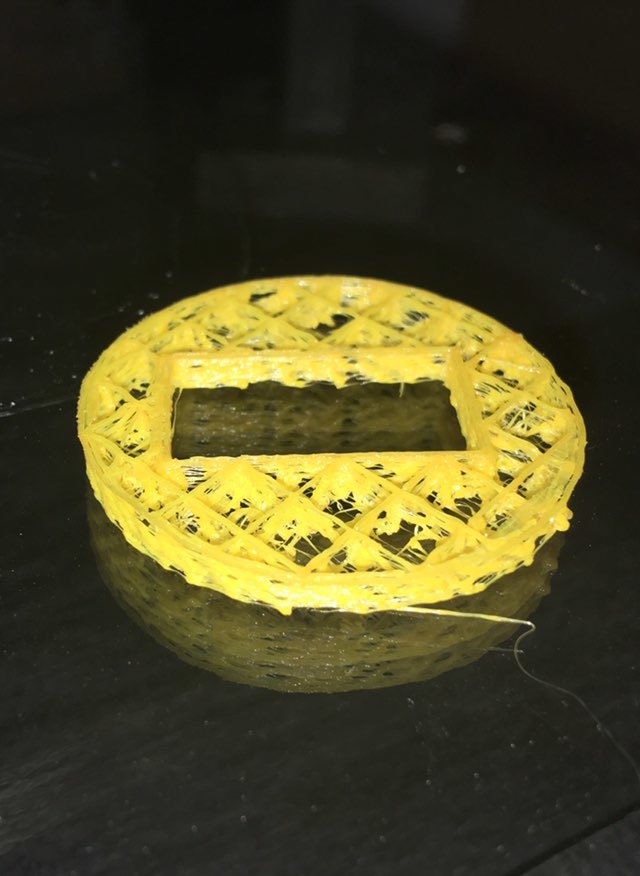

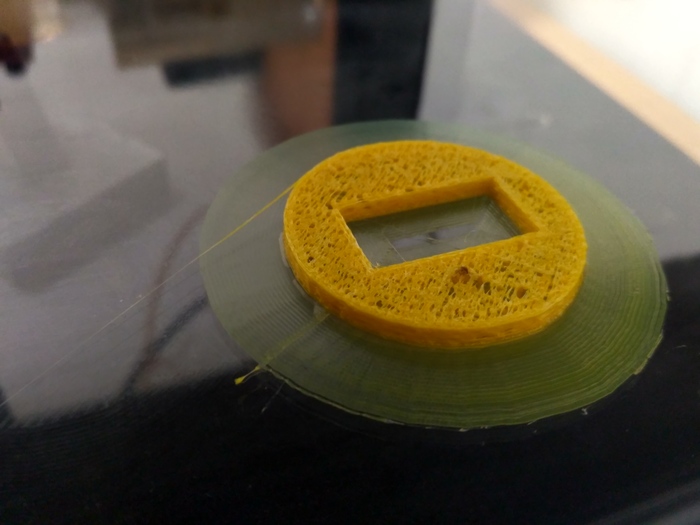

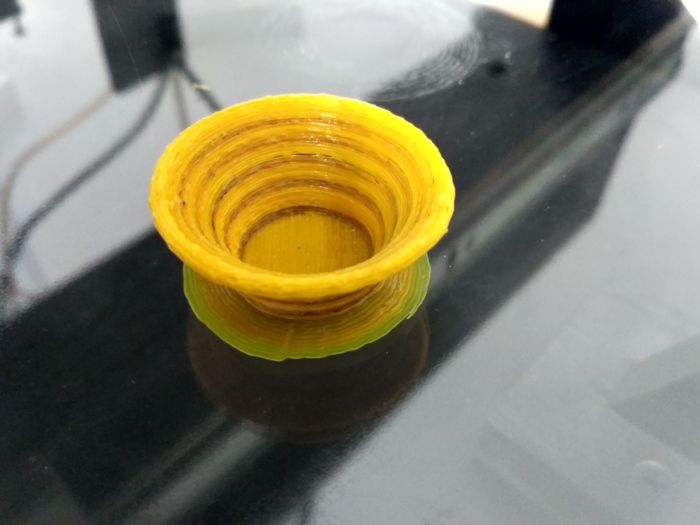

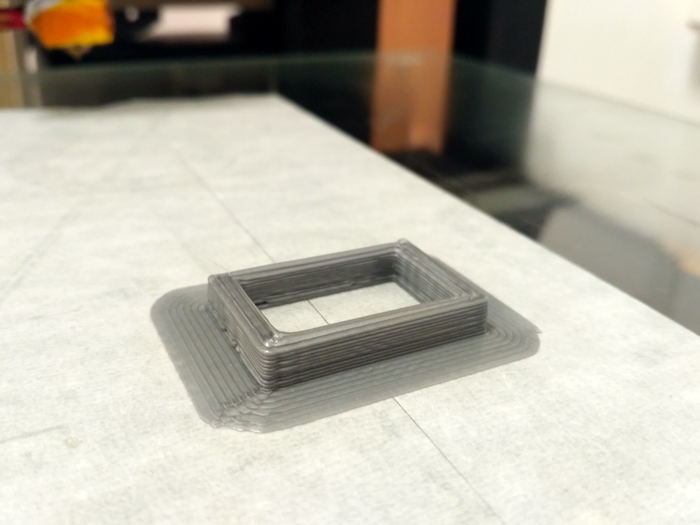

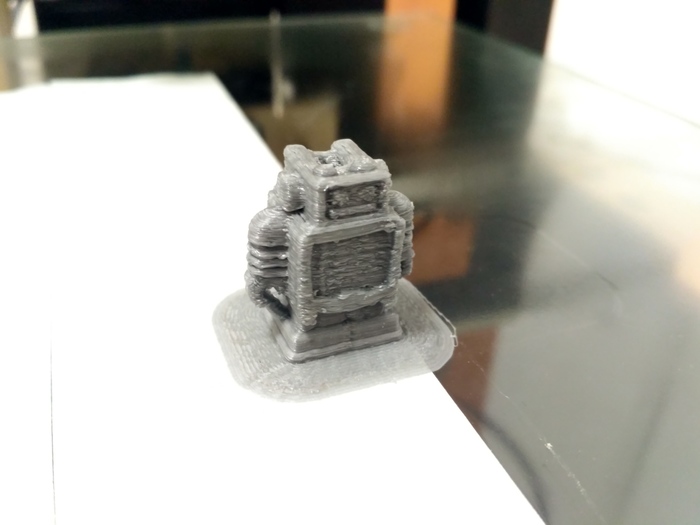

Еще немного фотографий с тем что уже напечатали:

Тут уже печать рыболовной леской, 1,6 мм

Заметны расслаивания, но на крепость детали не влияет, очень жесткая получается.

Тут уже печать пластиком PLA (во время поисков пластика PLA в нашем городе, один из сервис-центров просто подарил нам около 500 гр пластика, спасибо им огромное).

Пластика PLA в нашем городе не нашлось(за приемлемую цену), поэтому пока печатаем на том что есть: PLA и рыболовная леска (ну и еще есть немного подаренных пробников)

В заключении, немного о наших успехах:

Никита успешно выступил на городской олимпиаде, в конце ноября. Он прошел на следующий этап: школьная региональная олимпиада по технологии, пройдет в конце января.

Так же на известном ресурсе 3дтодей мы выиграли конкурс в номинации "Самодельный 3D-принтер", приз 5 катушек пластика. Это было на прошлой неделе.

Сейчас в разработке ось Z, которую уже изготовим из пластика (напечатаем на нем же). Затем уже на модернизированной версии будем печатать элементы корпуса, что бы привести устройство в более законченный вид.

Думаю примерно через месяц выйдет 3 часть, где уже будут фото законченного устройства)).

Всем спасибо за внимание. С наступающим новым годом)

Вопросы задавайте в комментариях.

3D-принтер из фанеры и старых запчастей от принтеров

Всем доброго дня!

Вместе со школьником собрали 3D-принтер, так сказать из говна и палок)) (я руководитель его проекта).

Основная цель проекта: создать 3D-принтер максимально дешево, использую при этом запчасти из старой техники. При поиске старых принтеров, очень помог один учителей школы - он помог выйти на руководителя большой фирмы, которая безвозмездно выделила нам свою старую списанную технику.

Двигатели и подшипники из этих принтеров и сканеров:

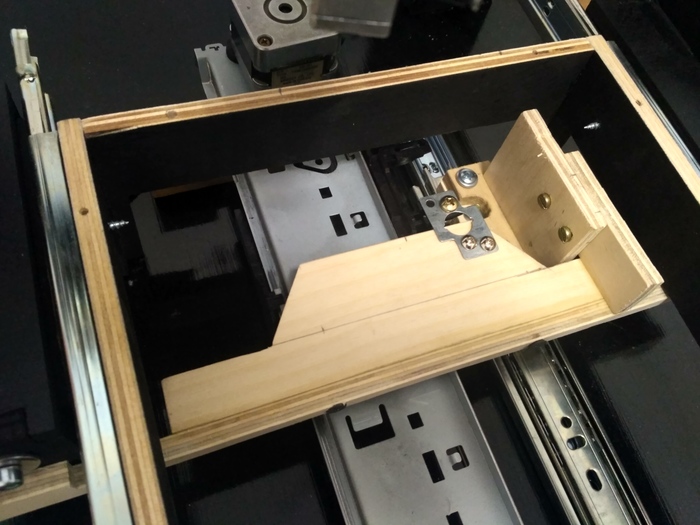

Так как финансов было немного, было решено использовать мебельные направляющие размером 35* 400 мм(Ось X), 35*300 мм (Ось Y). Они обеспечиваю плавный ход кинематики и стоят недорого: около 70-80 р за пару штук (в зависимости от размера). Для оси Z я использую часть разобранного механизма от DVD-привода. В связи с этим печать по высоте будет всего 4,5 см, но этого будет достаточно для печати подшипников скольжения из нейлона (буду использовать леску для триммера). В дальнейшем ось Z переделаем на использование таких подшипников и увеличим высоту печати.

Мебельные направляющие 35*300 мм.

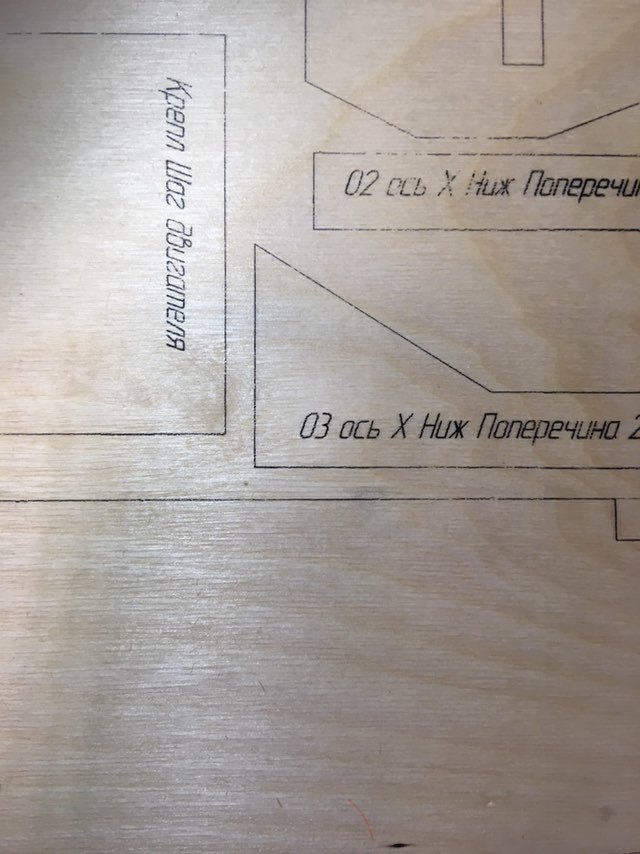

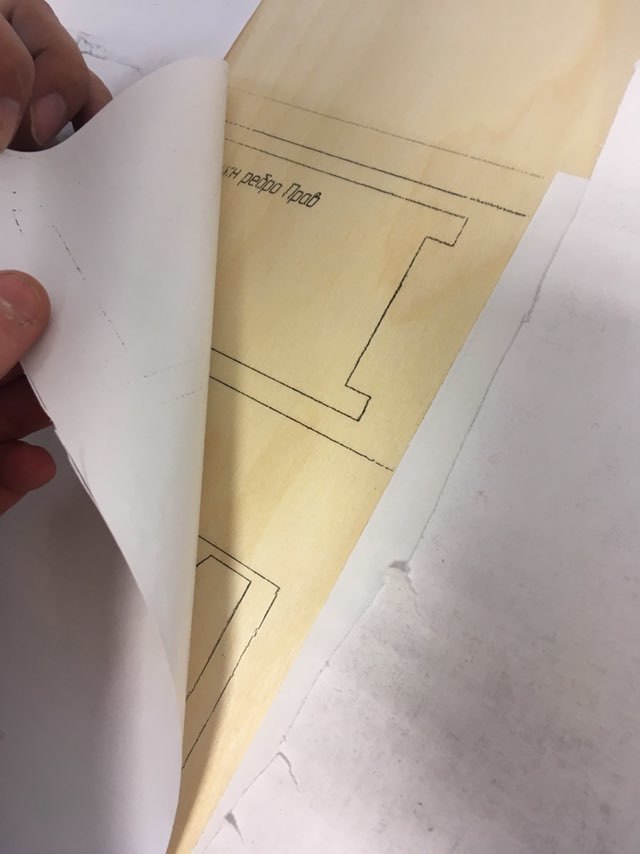

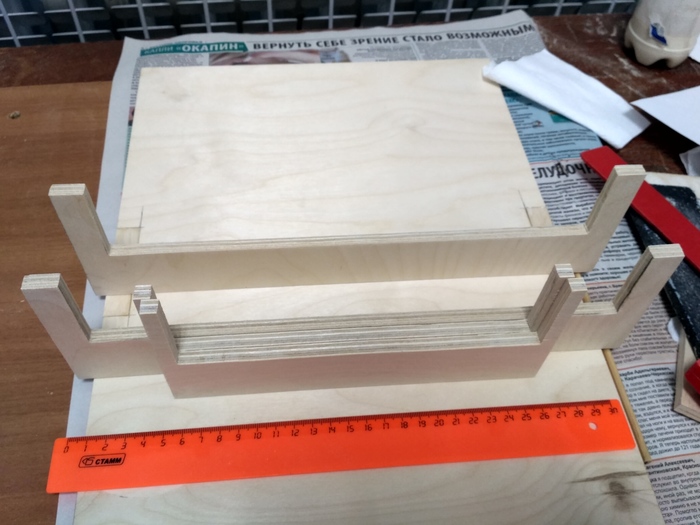

Материалом изготовления основных частей устройства выбрали фанеру, так как есть хороший опыт ее использования. Все чертежи в Компас 3д были выполнены в расчете на использование именно фанеры. Что бы достаточно точно перенести чертежи на фанеру был использован ЛУТ метод (Лазерно утюжная технология), который используется в основном при травлении плат.

Процесс переноса изображения на фанеру

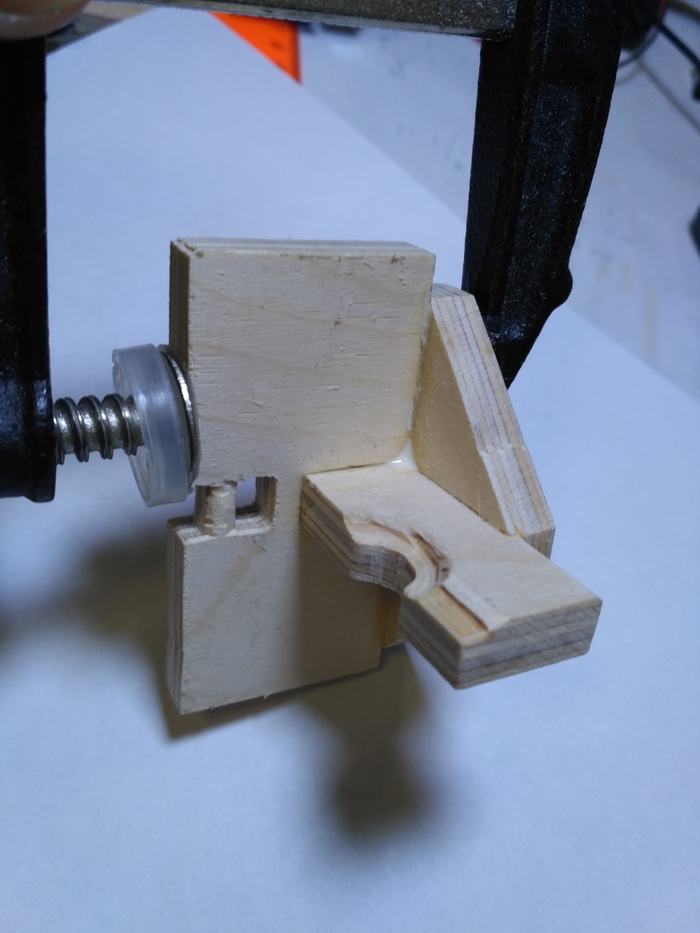

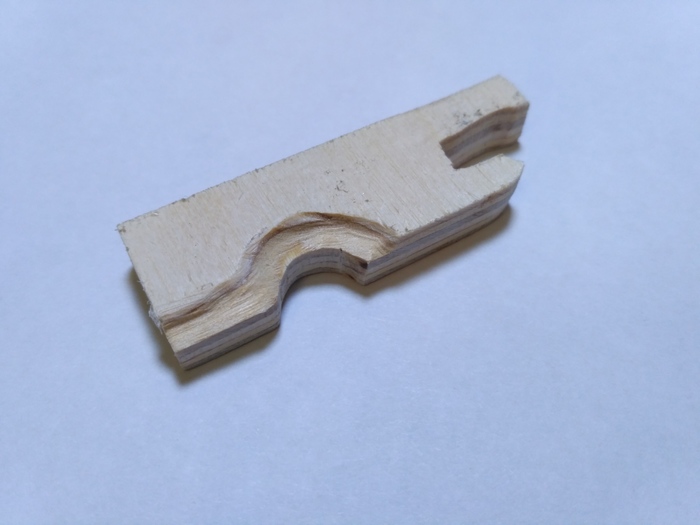

Один из шаговых двигателей пришлось переделать, по инструкции в интернете. Его использовали для боудена (устройство для подачи пластикового прутка)

Изготовление крепления для экструдера:

Готовый экструдер в сборе перед покраской:

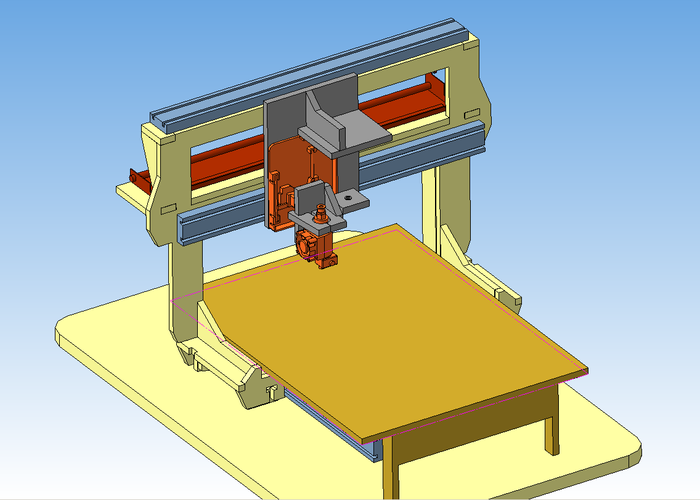

Кинематика аналогична конструкции, которую применяют в ЧПУ, с неподвижным столом:

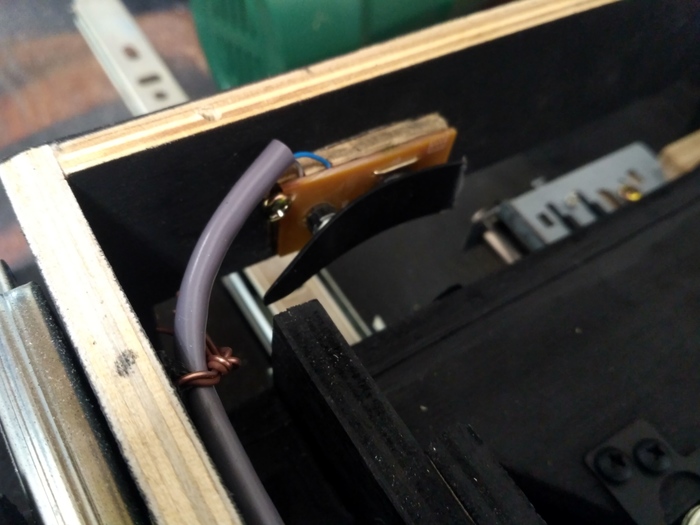

Концевики самодельные, из кнопок от старых приводов CD/DVD (для осей X, Y):

Для оси Z механические контактные, из лазерного принтера:

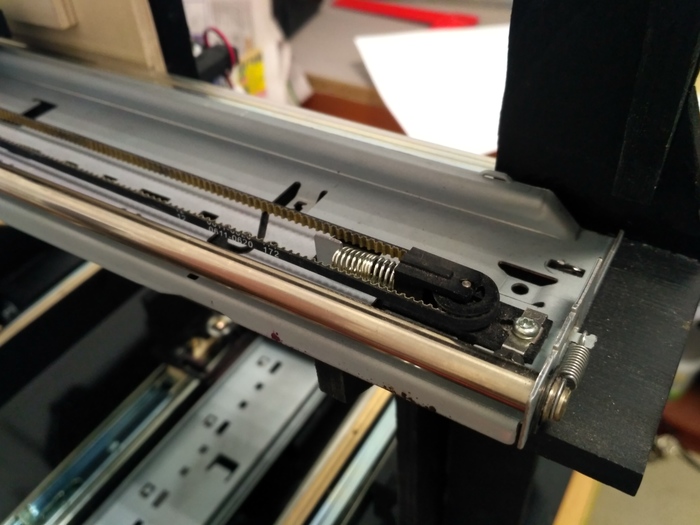

Кинематика переделана из старых струйников HP (X, Y)

Для оси Z, стоит пока временная каретка от DVD привода:

Электроника - стандартные Мега и рампс 1.4 с прошивкой Marlin

На этом месте закончилось допустимое кол. картинок для поста, продолжение в след. части))

Фото как выглядит принтер сейчас, выложу в комментариях.

Более подробно о проекте можно почитать на известном ресурсе 3дтодей (ссылку не буду указывать), если очень надо пишите в комментариях.

Наш канал в телеграмм: https://t.me/fanerniy3dprinter (там в основном фото-отчеты)

На данный момент потрачено на проект, в основном электроника и расходники: около 4500 р.

Принтер сейчас печатает, но Z скоро переделаем и увеличим высоту печати.

И снова 3d печать клона!

Должен сказать спасибо ребятам из прошлого поста. Некоторые пусть и были несколько жесткими, но ответ каждого побудил меня заняться покрепче отладкой принтера.

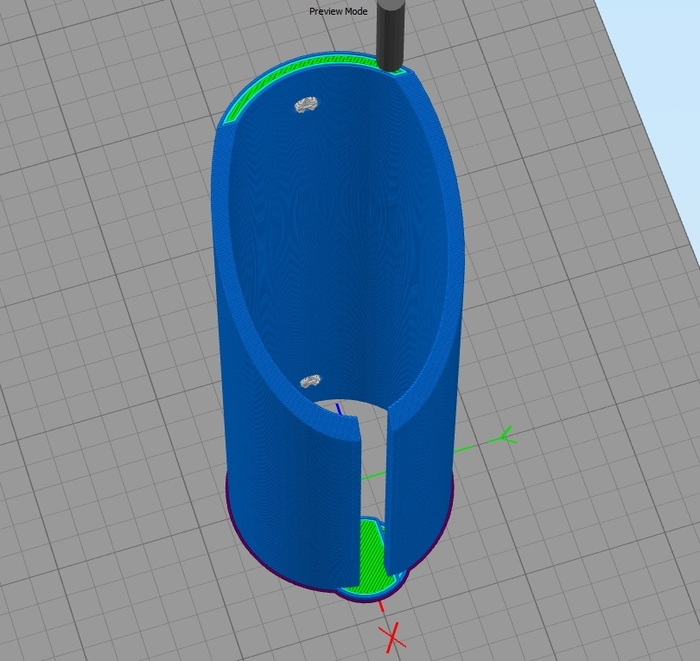

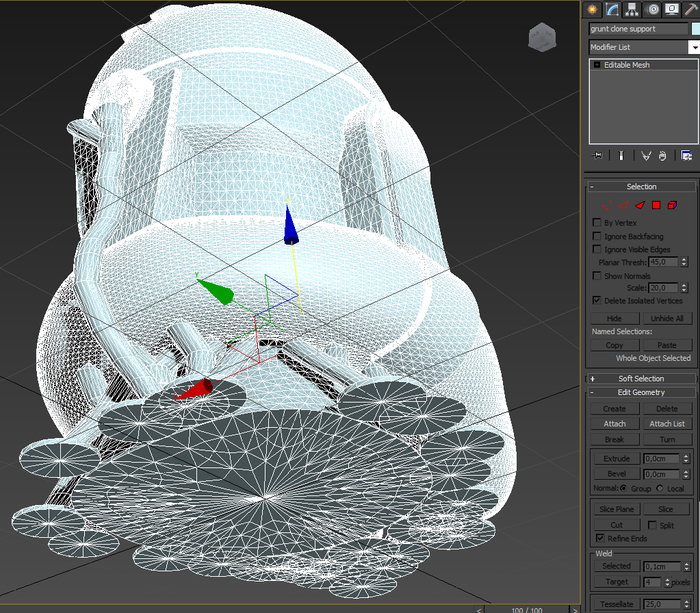

В итоге что в целом помогло я даже точно не скажу. Я провел калибрацию экструдера еще раз, распечатал и заменил себе муфту и верхний фиксатор для Z оси. Немного поменял параметры профиля в Cura и на удивление получил результат еще лучше!

Здесь уже начинаются косяки, но это была проблема модели и подпорок, а не корректность работы принтера.

Я сделал кастомные подпорки в Meshmxer. А если точней, он для меня их сгенерил. И прога посчитала, что панельку сзади нужно слегка подпереть. Так что подпорку стоило просто либо отодвинуть подальше от модели, либо убрать вообще, ибо при габаритах итоговой модели особого влияния она бы не оказала.

Здесь немного та же история. Подпорки были довольно близко друг к другу и удалять их было не очень удобно. Но от подобного в таком месте вряд ли можно убежать.

В любом случае, я очень доволен тем, что принтер все же может выдавать хороший результат. Хотя над ним стоит еще поработать, в особенности с охлаждением.

Калибровка стола 3D принтера

Призываю тебя сила пикабу.

Прикупил себе недавно 3D принтер anet A6. Искаропки печатает тут вопросов никаких, но печатает он на малярном скотче отчего качество нижней поверхности оставляет желать лучшего.

Попытался прикрутить к столу стекло с помощью прищепок, но что-то пошло не так. при попытке выставить уровень - два угловых винта по диагонали закручиваются до упора, а два других откручиваются, а стол всё равно остаётся неоткалиброванным. Без стекла все винты на одном уровне.

Измерения кривизны показали следующее:

1) Стекло ровное.

2) Стол немного кривой примерно на пару микрон с выпиранием в центре, но без стекла это не влияет на качество печати.

Скорее всего при выставлении уровня стол выпрямляется и изгибает раму.

Искал в гугле есть подобные вопросы (принтеры разные) но нет ответов.

Подклеивал по углам стекла снизу каптоновый скотч, чтобы скомпенсировать кривизну. Не помогло.

Прикручивал раму к поверхности, но при попытке откалибровать со стеклом весь остальной принтер так перекосило, что я начал переживать за его здоровье.

Собсна вопрос: если кто-нибудь сталкивался с подобным и знает решение проблемы просьба направить на путь истинный.

P.S. Стекло оконное 6мм. В местном 3D магазине есть более тонкие зеркала под размер стола, но если проблема не уйдет, то это 500р в помойку,а мы гусские деньгами не гасскидываемся почем згя.

P.P.S. Проблема как я понимаю проявляется у 1-5% пользователей дешёвых 3D принтеров.

Проблема моя, тэг моя.

3D печать в домашних условия

Всем привет!

Решил сделать себе подарок и купил 3d принтер Creality Ender 3.

Принтер довольно бюджетный, но достаточно популярный. На практике работает вполне хорошо, хотя стоит провести немного калибровки для улучшения качества моделей.

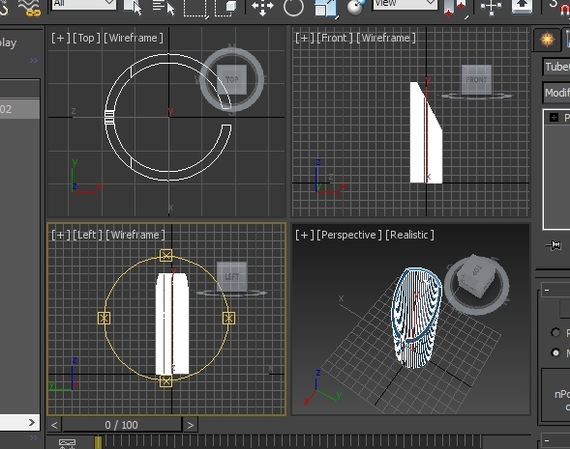

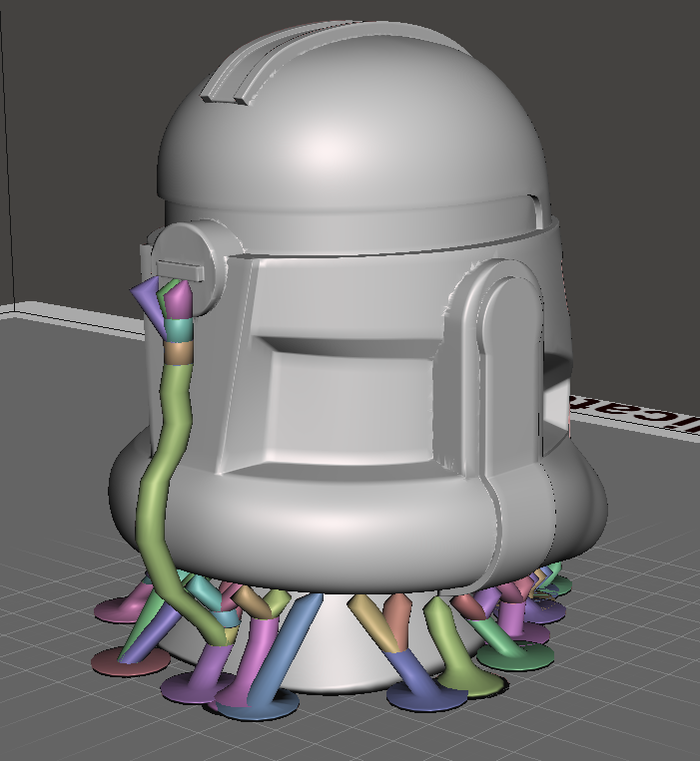

В итоге я решил, что пора опробовать свои модели. Решил начать с модели капитана Рекса из "ЗВ: Войны Клонов". Сплавил все детали вместе булеаном в Zbrush.

Печаталось около 6 часов и вот каков голый результат.

Результат как по мне очень хороший, хотя обработка явно впереди. В планах поработать с наждачкой и грунтовкой, в дальнейшем испробую жидкий композитный пластик XTC3D.