Лига 3D-принтеров

Держатель для герметика на 3D принтере

Всем привет, у меня вчера удалили запись о Ютуб канале, из-за несоблюдение правил Пикабу(капец тут правила есть...) В общем фиг с ними, буду писать абстрактно и без всяких ссылок, а то мало ли.

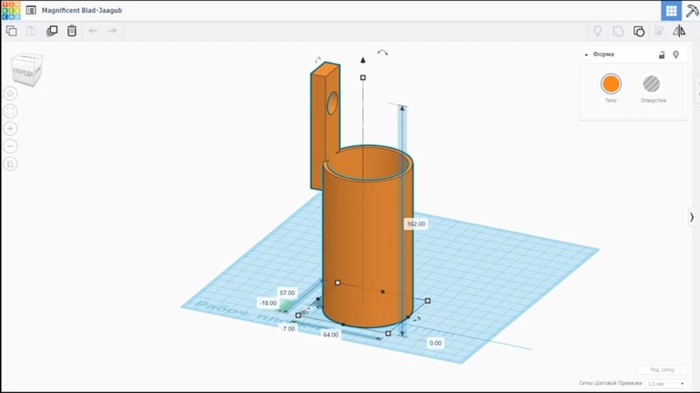

Так вот, я сделал пару дней назад держатель для герметика на своем принтере, вот фотка

Сделал для своего знакомого, у него в гараже валяются герметики на полу, а так хотя бы будут висеть на стенах.

Характеристики: PLA, температура стола 70, сопло 0,4 диаметра и температура 200, печаталось около 5 часов с наполнением в 15 процентов.

Штука вроде бы простая, но кому то может и пригодится. Фотки готовой модели нет, уже отдал ее. Есть видео печати, но ссылку давать не буду, а по опять пост в топку уйдет)

Халявный пластик для печати на 3D принтере.

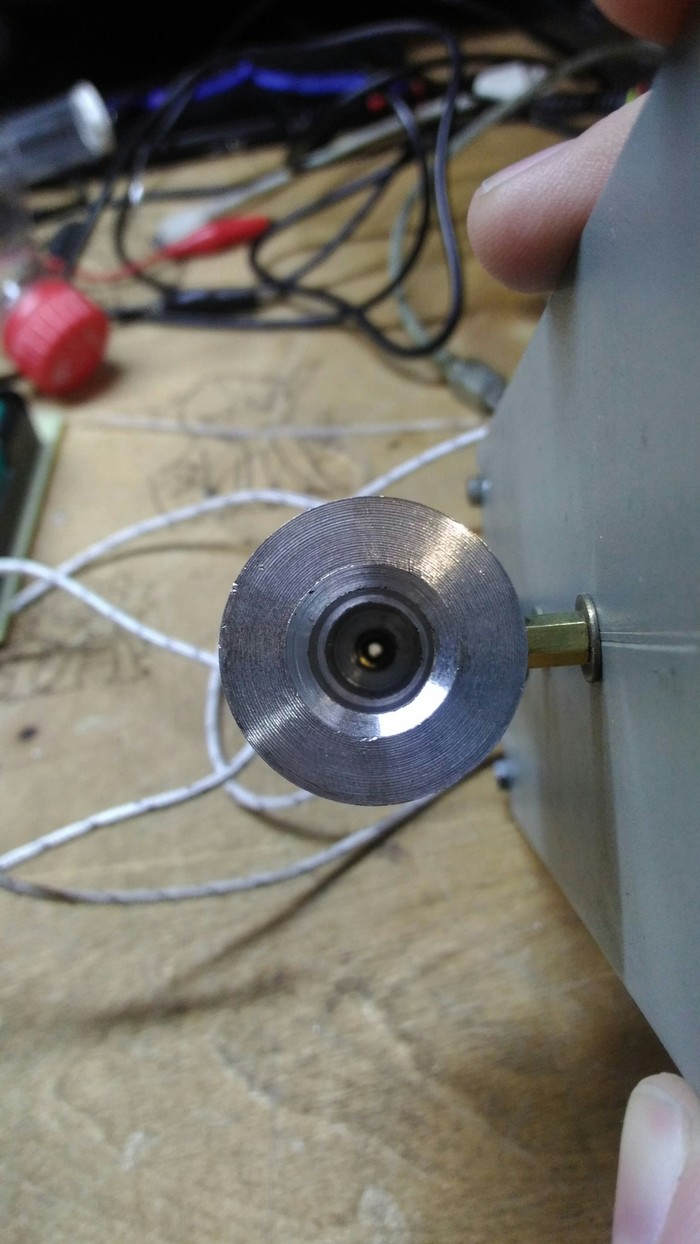

Всех приветствую. Решил поднять эту тему на пикабу, так как в кругах 3D "печатников" эта тема не нова. Есть надежда что если эту тему развить достаточно широко то ПЭТ отходов станет чуточку меньше. Сделал фильеру чтобы ПЭТ полосу сделать прутком

Диаметр 27 мм. И сейчас будет урок как нарисовать сову)))) хоба)))

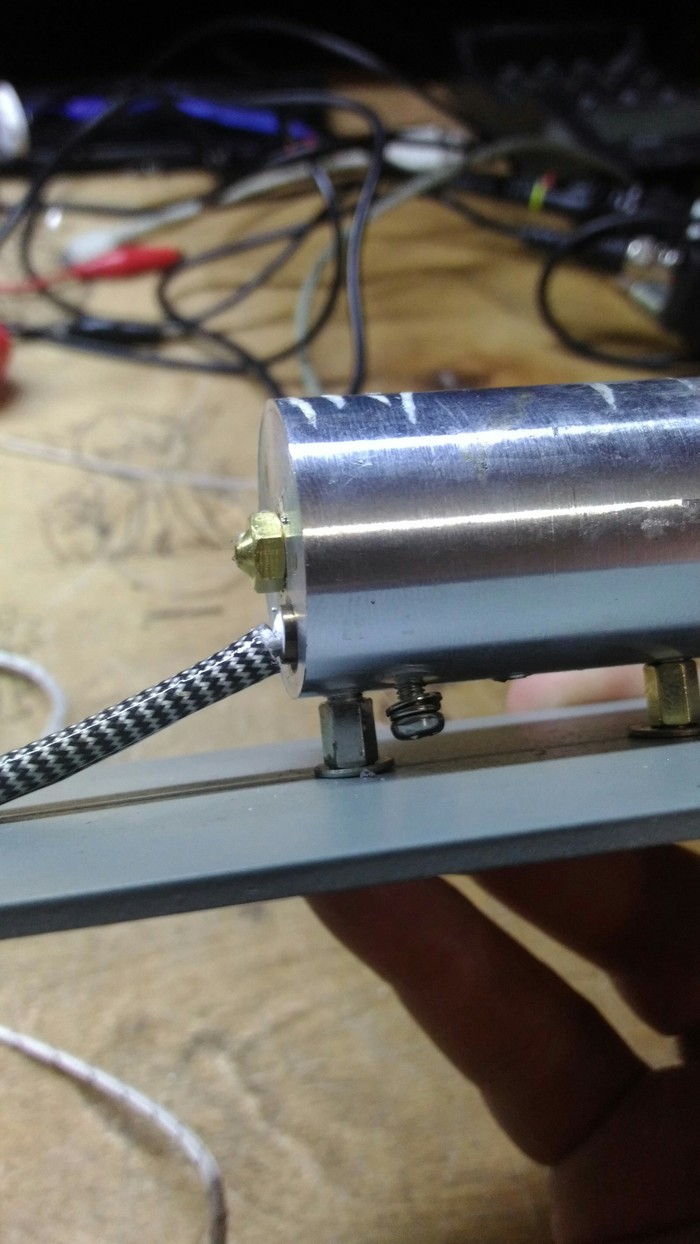

Нагреватель от экструдера принтера и сопло от него же, только рассверлено до 1.5 мм ( на выходе пруток где то 1.6 мм)

Снизу тот самый нагреватель экструдера. Пластина снизу из дюрали тоже. Служит чем то вроде термобарьера. Теперь фото в работе

Ток потребления

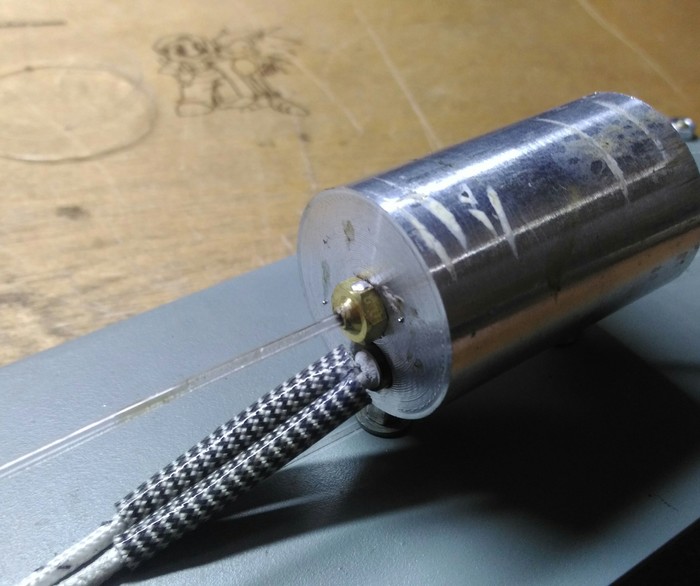

Ширина ПЭТ ленты 8 мм. Если шире то не лезет. А вообще ширина ленты для разных типов бутылок будет отличаться из за толщины пластика. И результат

Взял равную длину пластика из АБС и ПЭТ что получился. Взвешиваем (понятно что у них разные плотности и АБС легче где то на 20 процентов если верить гуглу)

Весят почти одинаково, но ПЭТ пруток в середине имеет маааленькое отверстие. Печатать им пока не пробовал. Планирую создать станок , заказал с али PID регулятор и шаговик, дабы процесс изготовления был стабильным и контролируемым.

p.s пробовал соединять ПЭТ ленты чтобы пруток можно было делать неограниченной длины но результат пока "ПОТРАЧЕНО"

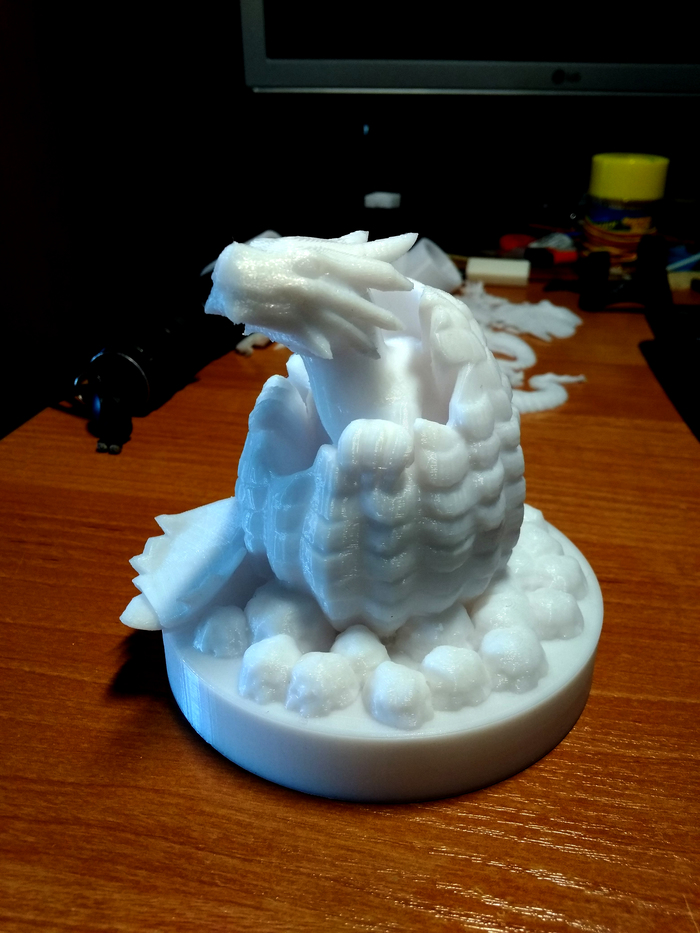

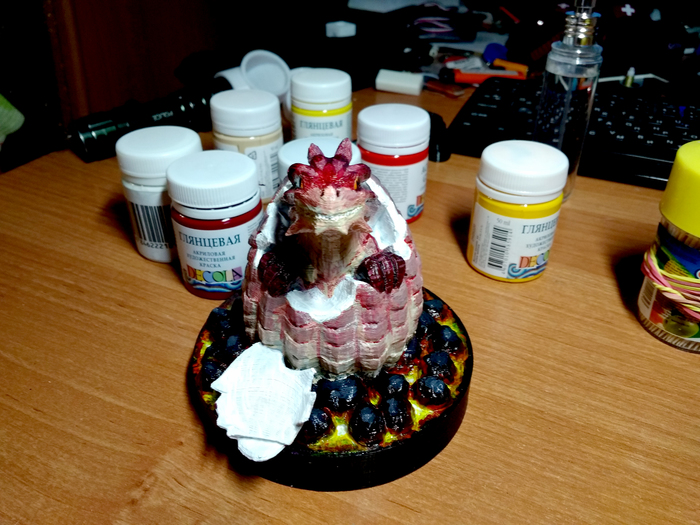

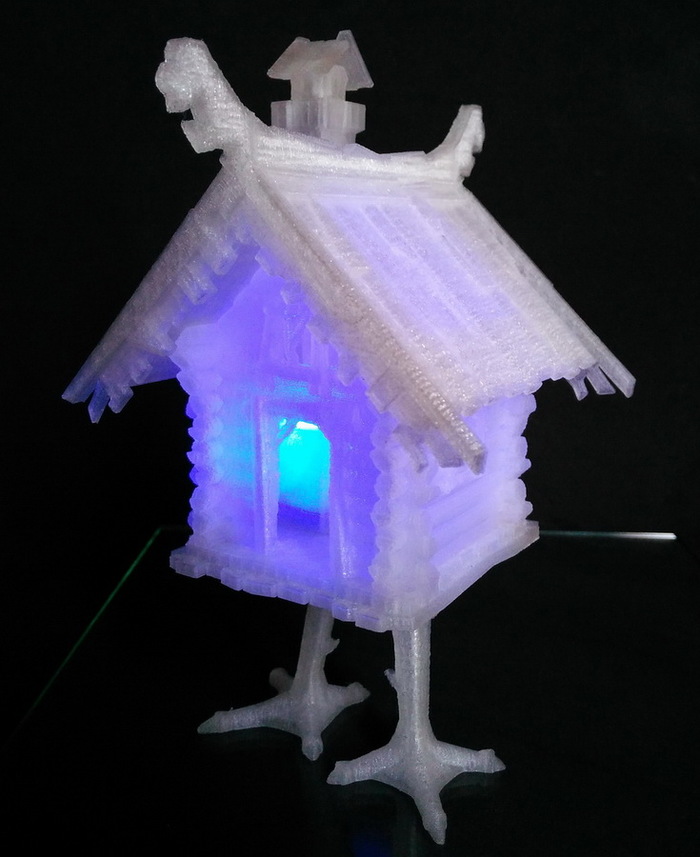

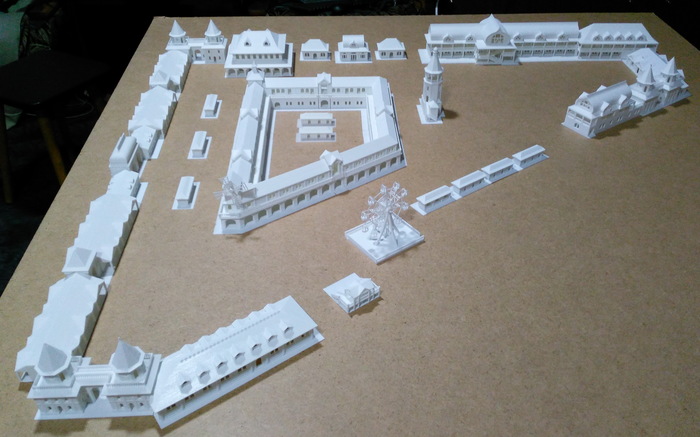

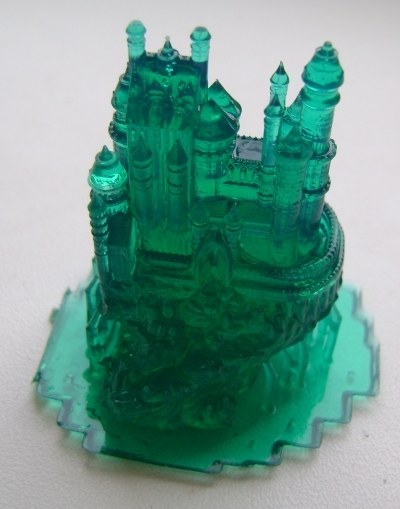

Макет к студенческому проекту

Фотополимерный 3d принтер и всякая всячина на нём

После очередного свидания с наждачкой, шпатлевкой и PLA пластиком я всё-таки решился купить фотополимерный 3d принтер (DLP). Это такая штуковина, которая печатает, засвечивая ультрафиолетом специальную смолу. Известны сравнительно высоким качеством печати, и до недавнего времени абсолютно неподъемные для бюджета среднего гражданина. Недавно на пикабу был пост про такой, так что я решил немного добавить информации и показать пару новых штук, которые на нём напечатал.

Основательно прошерстив интернет, выбрал Anycubic Photon (не реклама. или реклама..? хз, я просто расскажу как есть). Вышло весьма бюджетно для такой техники. Принтер уже собранный, и довольно симпатичный, компактный. Не заставляя вас ждать, покажу что из этого дела вышло:

В оригинале этот замок был раз в 100 больше, а потом кому-то пришло в голову распечатать его как тестовую модель для фотополимерника, то что на фото высотой около 4см. Очень красивая полупрозрачная смола.

Сделанный в подарок Железный Трон из Игры Престолов, высота ~6-7см.

Ведьмачий медальон для себя любимого, ибо фанат. ~4см.

Всё это не подвергалось никакой обработке, помимо отламывания и зашкуривания небольшого количества поддержек. Трон был без поддержек вообще, медальон - только сзади. Так что поверхность на фото - "честная". Слои 0.022-0.025мм, и это даже не предел. Видно, что качество просто офигительное, я на такое даже не надеялся!

Из минусов, как я уже писал в коментах:

- стойкий запах смолы (сожители вас возненавидят, да и вряд ли это химическое чудо полезное, надо делать вытяжку)

- общая "грязь" процесса извлечения модели (готовьте перчатки и респиратор!)

- относительно дорогие расходники (4-5к+ за литр смолы)

- пересылка таких жидкостей через границу запрещена, так что заказывать придётся "дома"

- сложно заметить запоротую печать вовремя

- хрупкий итоговый материал (но хорошо шкурится)

- периодические крэши (видимо из-за кривой китайской флешки).

В целом, я в восторге и всячески рекомендую данный агрегат, если вы всерьёз занялись этим грязным делом. Из полезного могу посоветовать использовать Photon File Validator, способный исправлять мелкие косяки не самого умного на свете слайсера.

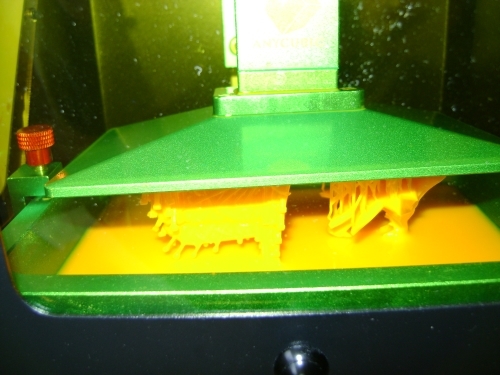

Выглядит процесс печати как-то так (печатает оно вверх ногами, оранжевая - это смола):

Также была приобретена УФ диодная лента для сушки деталей (народ также использует сушилки для ногтей для этого), на нашем "палящем" солнце всё застывает уж слишком долго:

По процессу есть одно клёвое отличие от FDM принтеров: засвечивается сразу весь слой, а значит скорость печати зависит только от высоты и толщины слоя. Т.е. можно "упаковать" кучу мелочи в один файл рядом и запустить, не тратя лишний раз время. Что я, собственно, и делал.

Ещё одна особенность: печатать "стенку" с небольшим процентом infill'а, как FDM принтеры обычно делают, просто так нельзя, нужно специально готовить модель (напр. с помощью Meshmixer), и делать дырки для слива смолы из полостей. Увы, софт любит нещадно глючить при обработке сложных моделей, и вообще довольно требователен к её "корректности", так что иногда приходится как следует посидеть за редактором.

А теперь конкурс, кто угадает, детали чего напечатаны на следующей фотке, получит от меня плюсик)

Советы бывалого 3d печатника

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

Материалы

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Многие спрашивают как бизнес, сколько заказов, средний чек, что больше всего заказывают. Многие покупают принтеры на али, и думают, сейчас я настрою всё, всем друзьям, родственникам скажу, на авито объявление, в вк группу сделаю и заказы поваляться. Ни хера подобного! Друзья и родственники денег не принесут, хотя на них обкататься можно. Авито и группа вк просто так не стреляет, нужно заниматься, выкладывать работы, писать почему именно так сделали, этот материал выбрали.

А ещё основная проблема это моделирование. 85% наших заказов это реверс-инженеринг (клонирование деталей по образцу) и 5% это заказчики со своими моделями, 10% это неадекваты считающие, что по фотке мы сделаем модель за 5 сёк и изготовление столько же длится. Обычно объясняем почему не так, но последнее время или закидываем большой ценник или просто отказываемся, ссылаясь на невозможности исполнения заказа и отправляем к конкурентам-домоседам. Возвращаясь к реверс-инженерингу, Вы либо должны хорошо моделить, либо найти человека с опытом. Квалифицированные спецы стоят дорого, от 500 р час, из-за этого зачастую стоимость моделирования будет больше стоимости изготовления. Можно найти студентов, берут много меньше, но косяков больше, некоторые в вк львы толстые, а как деталь отдашь, неделю молчат, в конце ноют, что много криволинейных поверхностей, не знают как измерить. Но лучше иметь своего спеца, у меня есть партнёр, он самоучка, модели в блендере и солид, изучает уроки в ютубе, за 2 года он уже не хило прокачался, и 90% заказов на реверс-инженеринг исполняет он, дизайнерские заказы скидывает на студента. И никаких 3д сканеров забудьте про них, они дорогие, и после них тоже надо сидеть сканы править, зачастую такое быстрее нарисовать.

При расчёте стоимости изготовления, помимо веса или объёма детали, всегда надо в уме держать аренду, накладные расходы (шкурка, канц нож, стекло), расходы на обслуживание принтеров, и небольшую прибыль.

Скажем так сейчас нам удаётся совмещать две работы в одном помещении, и пока это дело полуприбыльное. Однако стоит сказать, что мы купили только один принтер на свои деньги, все остальные принтеры (ещё 3), расходку, пк, столы, стеллажи на вырученные деньги. Сейчас покупаем запчасти, которые могут выйти из строя - гипотетически, собираем "подушку безопасности" и переходим на прибыльный период.

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.