Лига 3D-принтеров

3D принтер anycubic 4max обзор и настройка

Всем привет! Сегодня посмотрим на 3D принтер anycubic 4max. Посмотрим что входит в комплектацию. Соберем 3D принтер, настроим, разберемся с проблемами. Не используйте комплектную флешку для печати, принтер будет виснуть.

Современные технологии на службе у природы.На острове Summer установлены самые большие в мире коралловые рифы, напечатанные на 3D принтере

3Д-печатный коралловый риф – это не миф

Коралловые рифы являются важным источником самых разнообразных экосистем Земли. Они поддерживают 25% морской жизни в мире. Тем не менее, изменение климата в мире продолжает приводить к смертельной подводной тепловой волне. Эти блестящие структуры карбоната кальция быстро гибнут вместе с бесчисленными видами морских жителей, которые в них обитают. С 1980-х годов примерно половина коралловых рифов Земли умерла, и эта цифра неуклонно возрастает и по сей день. Три года назад ученые наблюдали третье в мире глобальное обесцвечивание коралловых рифов, что было названо крупнейшим разрушением кораллов в истории.

Возможно, есть способ, как сохранить то, что нам дала природа. Впервые, в попытке восстановить биологическое разнообразие района, ученые начали использовать 3D-печать для создания искусственных коралловых рифов еще в 2015 в проливе Ла-Барта-Бэй. Последний случай, связанный с использованием 3D-печати для содействия развитию экосистемы коралловых рифов, сейчас происходит на Мальдивах.

11 августа на Летнем острове на Мальдивах был установлен крупнейший в мире 3D-риф , в надежде, что это может быть новый технологический метод, помогающий коралловым рифам переживать климат потепления.

Искусственный риф, выполненный из сотен керамических и бетонных модулей, был погружен в «Голубую лагуну» Летнего острова – песчаную часть лагуны, где ученые надеются создать новую экосистему коралловых рифов.

Проект начали разрабатывать еще в Мельбурне, Австралия, где художник – конструктор Алекс Гоад из Reef Design Lab использовал компьютерное моделирование для разработки рифовых структур, которые напоминали коралловые рифы, найденные естественным образом на Мальдивах. Большому 3D-принтеру понадобилось 24 часа, чтобы распечатать формы рифовых структур. Эти формы затем были погружены в керамику – инертное вещество, подобное карбонату кальция, найденному в коралловых рифах. Керамические формы были отправлены из Австралии на Мальдивы и заполнены бетоном на пляже на Летнем острове.

Ученые возлагают огромные надежды на 3Д-технологии

Для создания громадного рифа понадобилось 220 керамических, заполненных бетоном форм, которые были затем прорезированы вместе, как гигантский набор LEGO.

«Это – научный проект, это – научно-исследовательская работа», сказал Гоад. «Технология 3D-печати помогает нам имитировать сложность природных рифовых структур, поэтому мы можем проектировать искусственные рифы, которые очень напоминают те, которые встречаются в природе. Мы надеемся, что это приведет к более эффективному способу выращивания и восстановления кораллов ».

Цель проекта – изучить 3D-риф с помощью морских биологов в ближайшие годы, чтобы увидеть, является ли технология 3D-печати более успешной при выращивании кораллов, чем существующие методы распространения кораллов, например, со стальными рамами.

Гоад сказал, что он будет создавать свои модульные 3D-проекты с открытым исходным кодом, поэтому другие исследователи на Мальдивах могут извлечь выгоду из них, не заплатив лицензионный сбор.

Менеджер Island Resort Мари Шариф объясняет: «Проекты, такие как 3D-риф, популярны среди гостей, которым нравится, что мы защищаем окружающую среду. И это не только для гостей. Наши сотрудники, большинство из которых являются мальдивцами, хотят защитить окружающую среду. В конечном счете, мы хотим содействовать развитию культуры природопользования, а не только на Летнем острове, но и на Мальдивах ».

Ну и бонусом кратенький видосик от ББС с линками на участников проэкта и объяснением на пальцах "как это работает". Видео на английском, но даже среднего уровня достаточно для понимания.

https://twitter.com/BBCEarth/status/1034787754511486976

Спасибо всем кто дочитал, надеюсь вам было интересно.

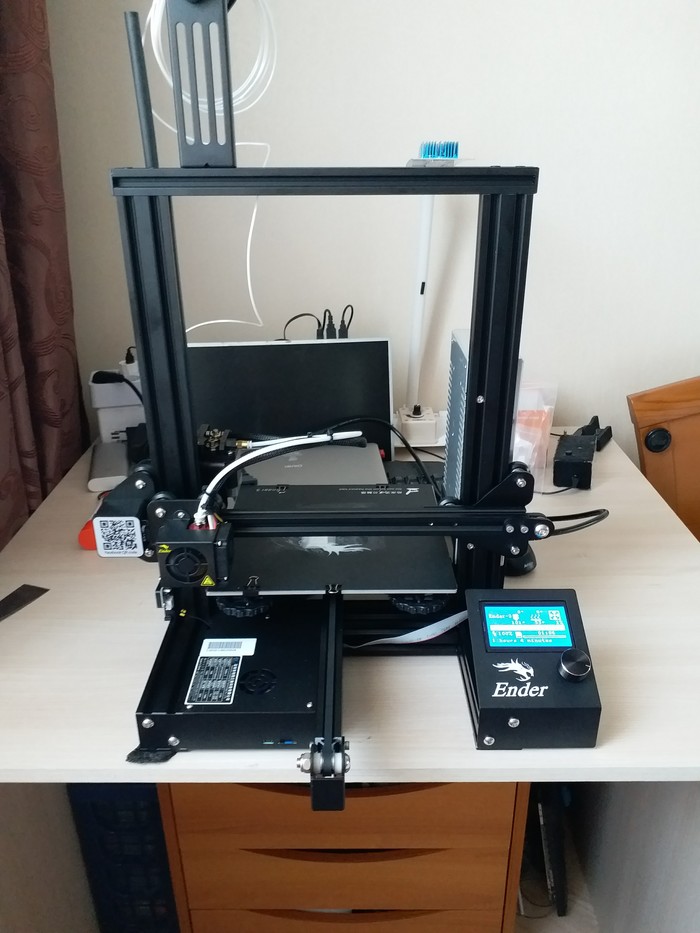

3D принтер для чайника

Небольшой дисклеймер:

Я не рекламирую какой-либо принтер, производителя, принцип.

Просто делюсь опытом и сбычей одной из мечт.

Я давно хотел иметь 3D принтер.

Но самостоятельно собрать не хватало решимости, а покупать было дорого, как мне казалось.

Но производители принтеров пошли в массовый сегмент, стали раздавать их на тесты и на один из них я наткнулся.

Всегда считал, что сборка и настройка 3D принтера - занятие не для слабонервных.

А прочитав обзор - отважился, т.к. собирать почти ничего не надо.

Отладка тоже не составляет труда.

Заказал, получил, собрал.

В сборке ничего сложного нет. Все подробно расписано в инструкции, на флешке есть даже видеоролик со сборкой.

Весь инструмент в комплекте, болтиков и гаечек с запасом.

Самое сложное оказалось настроить имеющийся в наличии стол.

В сети много инструкций с принципами настройки.

Но никто не говорил, что стол кривой почти всегда.

Первая модель не получилась, вторая тоже.

Это из-за того, что середина стола провисает. Т.е. на углах как надо, а в середине зазор больше. И пластик не прилипает.

Пришлось в углах зазор минимизировать, чтобы в середине он был как надо.

Печать идет обычно в середине, поэтому пока не заметил недостатков этого способа.

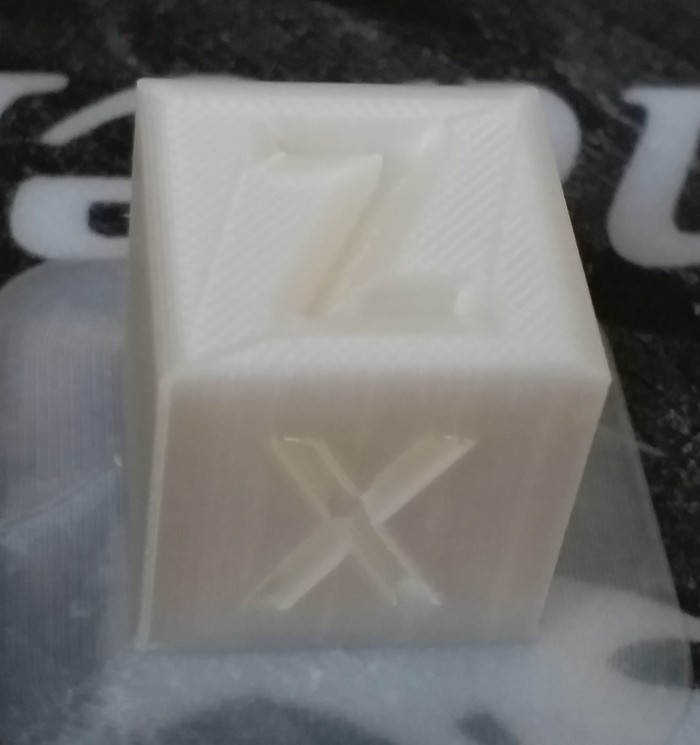

Как только первый слой пластика стал ложиться как надо - напечатал тестовый кубик.

Для понимания качества - размер 2х2х2 см.

Качество печати меня удовлетворило полностью.

Покопался в сети на тему доработок моего принтера и нашел проставки под двигатель оси Z, устраняющие небольшой перекос.

Напечатал их тоже

Резюмируя:

сейчас начать печатать дома 3D модели совсем не сложно, совсем не дорого.

Я покупал свой принтер за 13 600 рублей с доставкой из РФ. Привезли за неделю.

Собрал за час.

Печатал тестовый кубик через 2 часа после сборки.

Вливайтесь!

Завтрак из 3D-принтера или 3D-яичница на скорость

Возьму яйцо, взболтаю вилкой

Рукой легонько посолю

Кусочком сливочного масла

Натру платформу я свою

Нагрею стол, залью яйцо

Зазолотится, зашкворчит

Кусок горячего омлета,

Пьянящей дымкою закружит

Народное творчество (с)

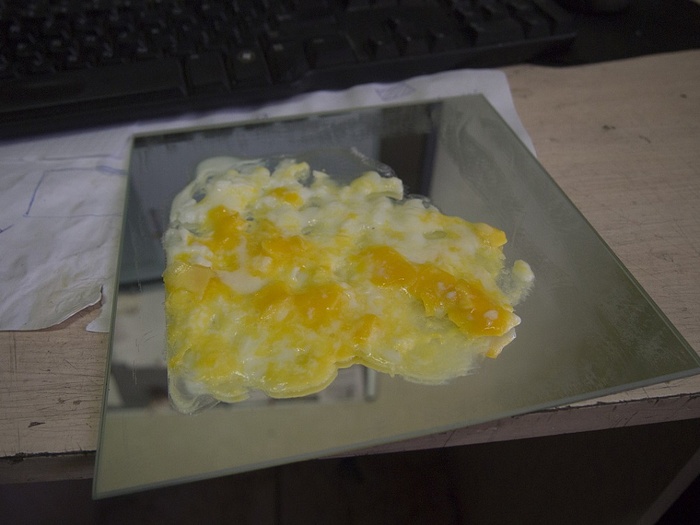

В сегодняшнем посте вы увидите еду из 3D-принтера и эпичную битву трёх титанов.

Сразу хочу проанонсировать оборудование для готовки завтрака: Ultimaker 2 от меня, Picaso Designer X Pro от Ильи и Ultimaker 2 + Ultimaker Plastmaska Edition от Ивана.

Цель:

Приготовить завтрак на 3D-принтере

Условия:

- пожарить яичницу глазунью из одного яйца

- при начале жарки стол должен быть холодным

- поставить прогрев стола до 110 градусов

- по желанию можно добавить в яичницу любые наполнители (к примеру колбаску или лучок)

- сфотографировать или снять на видео процесс готовки

- сравнить время приготовления

Каждому участнику дано:

- 1 яйцо конфигурации С0

- наполнители по желанию

- скотч

Приступим...

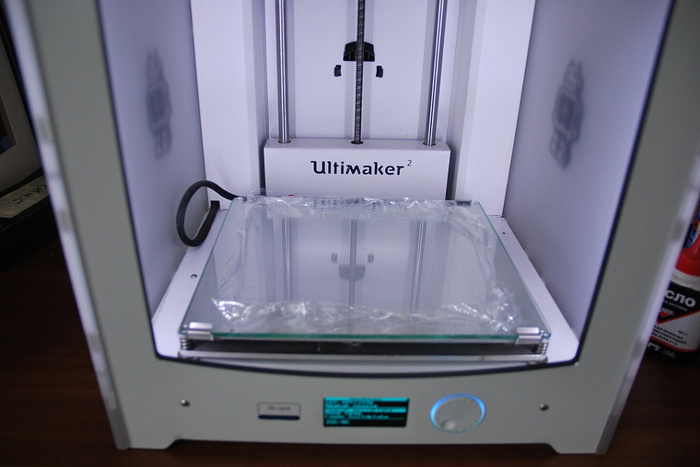

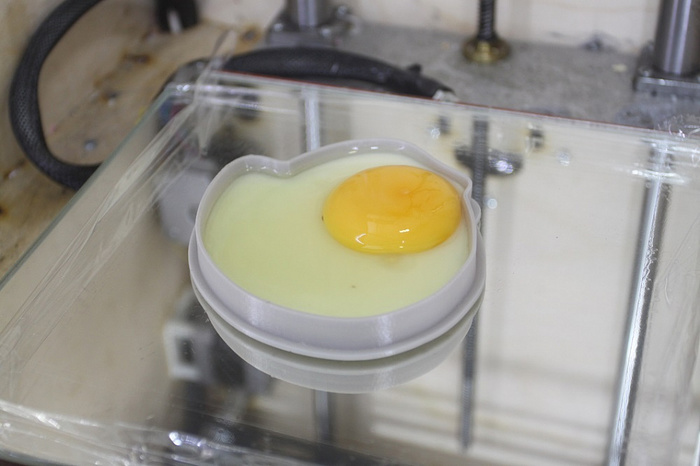

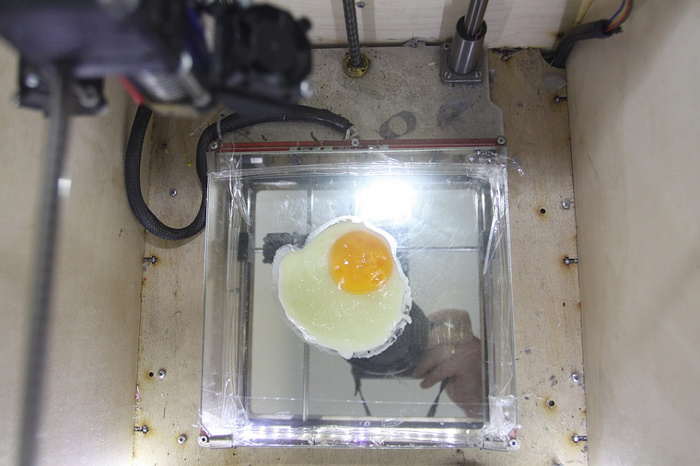

Внимание: во избежание вытекания яичницы со стола необходимо сделать бортики из скотча!

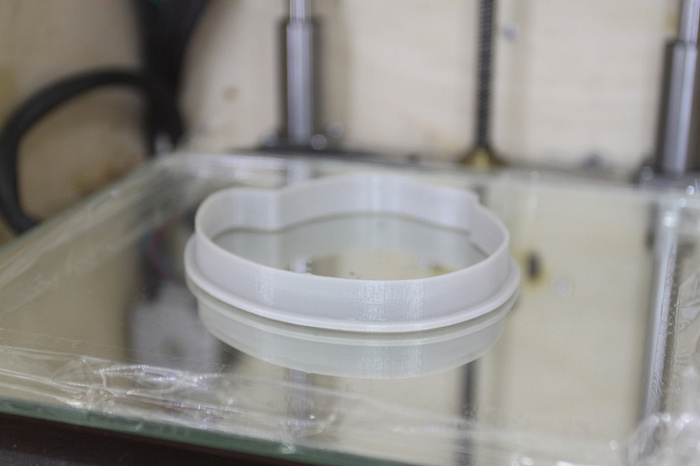

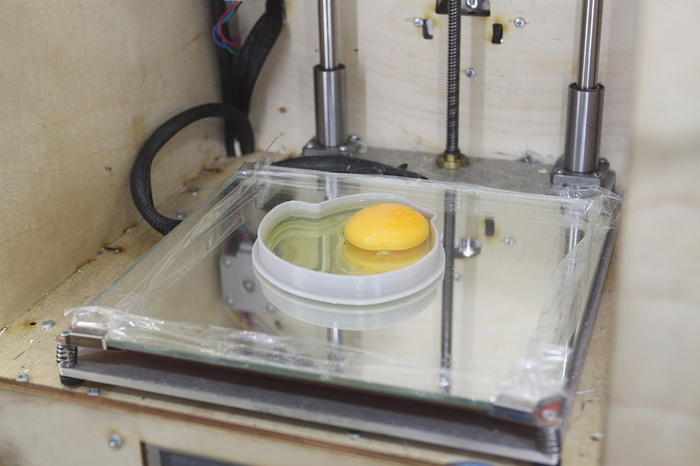

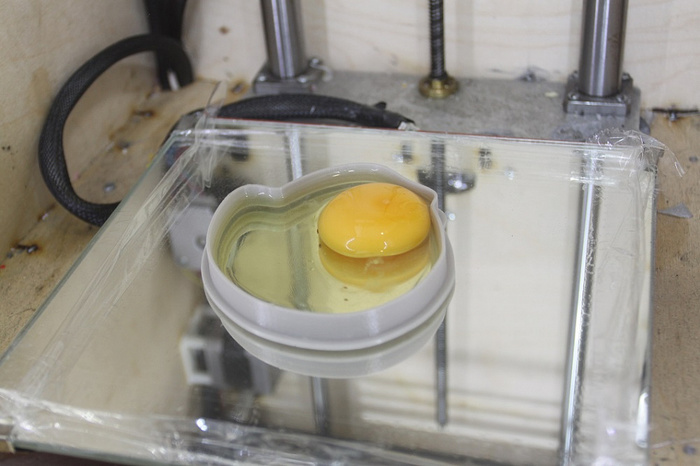

Лайфхак от Ивана - дополнительный ободок для формовки:

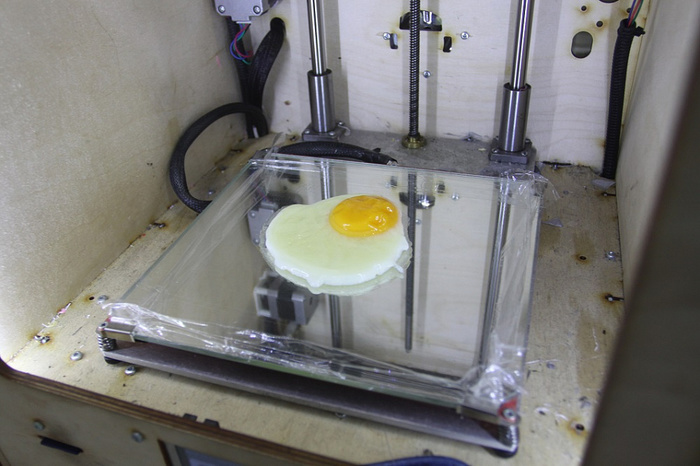

Заливаем яйца на холодный стол и выставляем температуру нагрева до 110!

Внимание! На Ultimaker температуру можно выставить из меню. Для разогрева Picaso - Илья написал g-code.

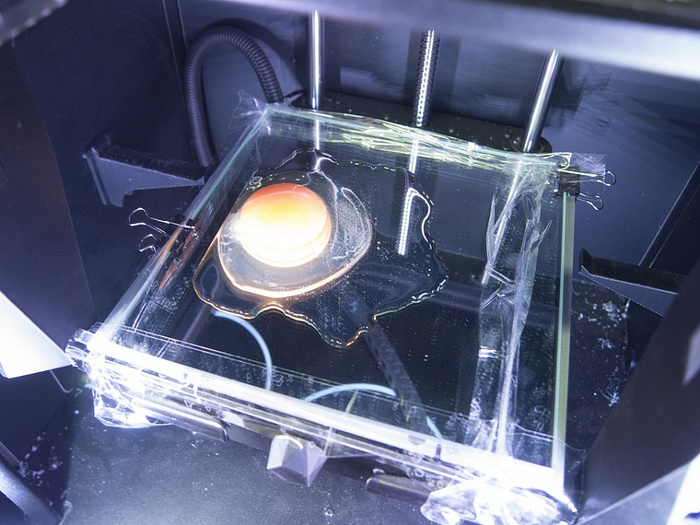

Комментарий Ильи: Нельзя просто так взять и нагреть стол на X Pro. Пришлось сделать пустой проект с нагревом, но без парковки и прочего, и «напечатать» его с профилем пластика, в котором температура стола 110 градусов. «Печать» несколько раз прекращалась по таймауту (пластика-то не было), но я бдил и запускал заново.

Илья:

Иван:

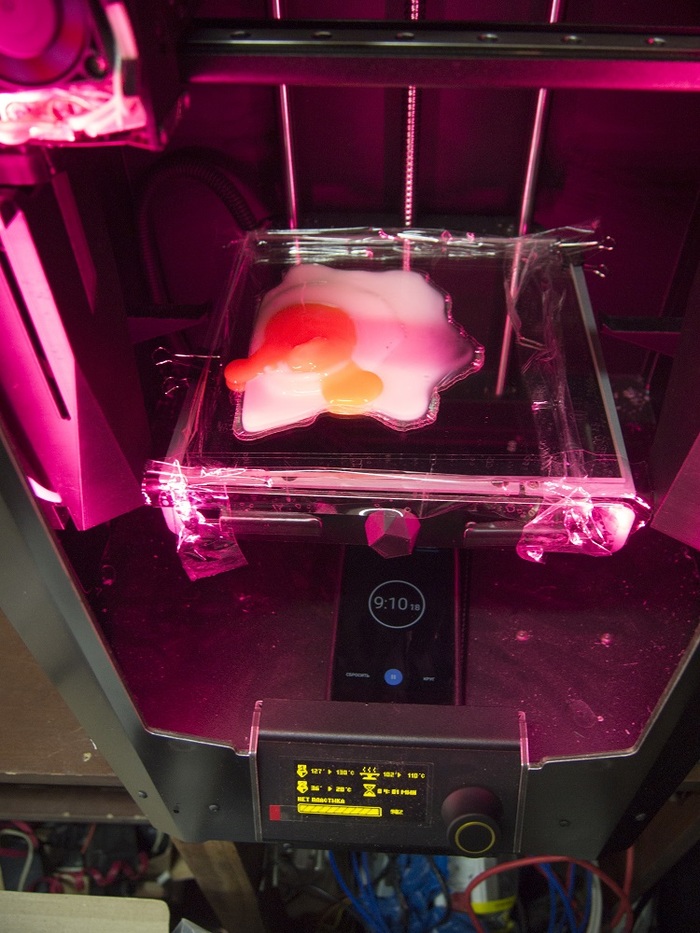

Сергей (добавил сосиску для вкуса):

6 минут спустя...

Результат Ultimaker 2 и Ultimaker Plastmaska Edition:

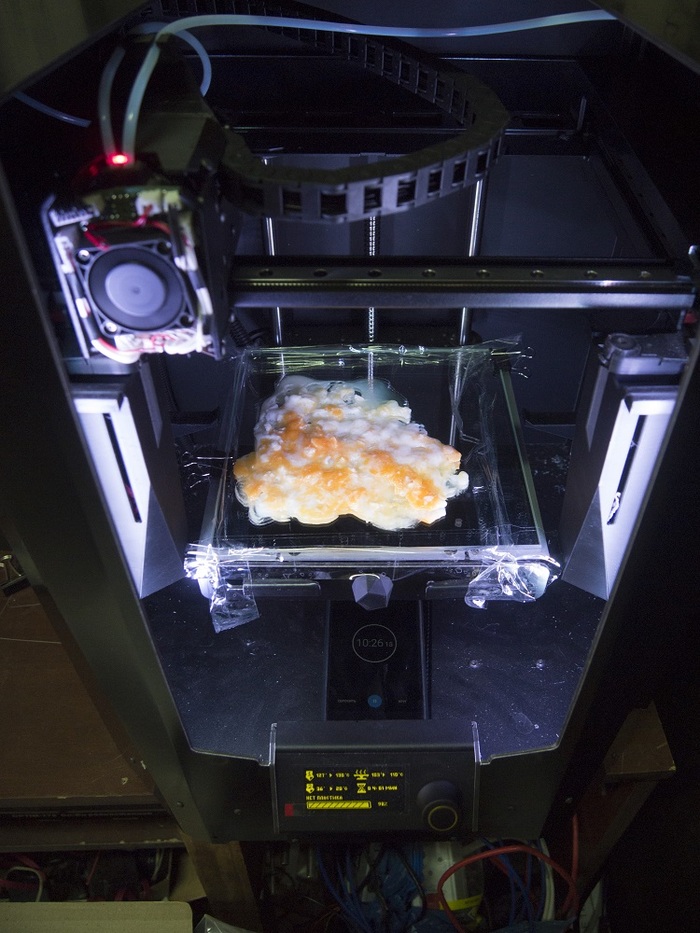

Результат Picaso:

Неплохая грелка...

Спустя еще несколько минут...

Ультимейкеры:

Picaso сигнализирует красным, что желток поврежден:

Спустя еще несколько минут:

Ультимейкеры еще пытаются разогреть стол:

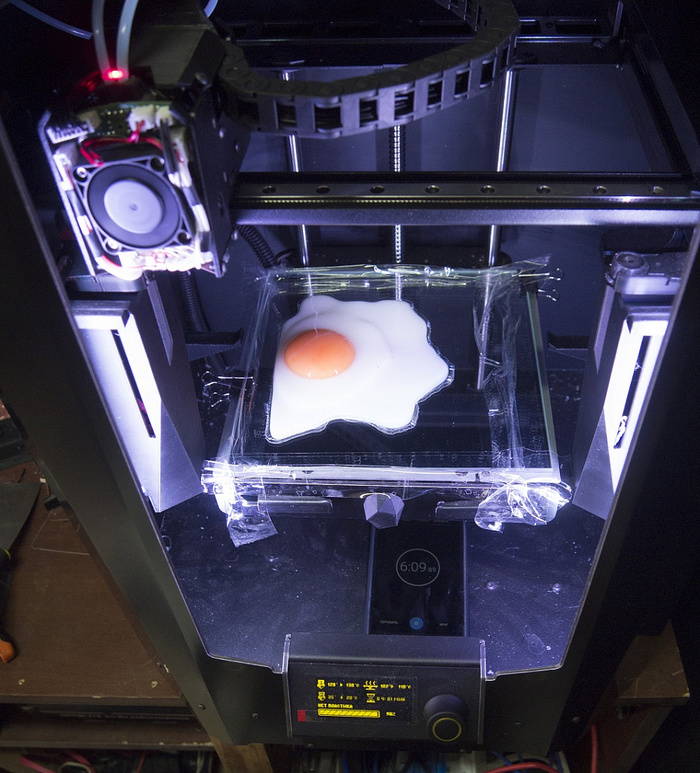

А Picaso уже всё прожарил:

Спустя еще несколько минут...

Ультики прогрели столы до температуры в 95 градусов:

Яичница "заскворчала"; из соседних кабинетов потянулись желающие перекусить...

а в это время Илья уже приступил к завтраку прямо со стекла:

Спустя 30 минут...

Ультики набрали таки температуру 100 и дожарили яичницу:

Итоги

Илья: Стол до 110 так и не догрелся, на седьмой минуте была уже годная глазунья, но я жиденько не люблю, поэтому пожарил еще, на десятой минуте разрушил желток и еще чуток погрел. А потом немедленно умял с хлебушком.

Сергей: Пришлось подождать 30 минут. Стол греется очень долго. До сотни так и не дотянул за 30 минут. Яичница получилась немного "резиноватой", но годной к употреблению. Желток так до конца и не прожарился

Иван: Не выдержал на 10 минуте и пошёл в кафе позавтракал

Победитель

Победителем объявляется Picaso Designer X Pro за быстрое и вкусное приготовление яичницы. Время приготовления - 10 минут. Производитель принтера получает благодарность за "Идеальный 3D-принтер для кулинарии"

Ultimaker 2 и Ultimaker 2 Plastmaska Edition финишировали на 30 минуте, заставив истекать слюной испытателей на протяжении всего времени приготовления. Для готовки ультики не подходят... печаль.

VIA 3Dtoday

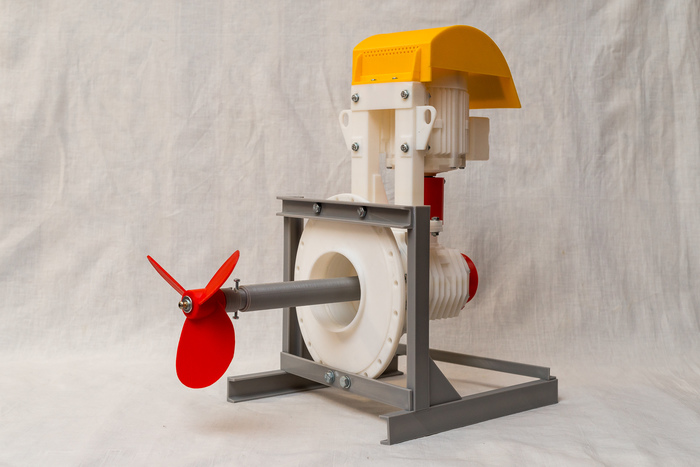

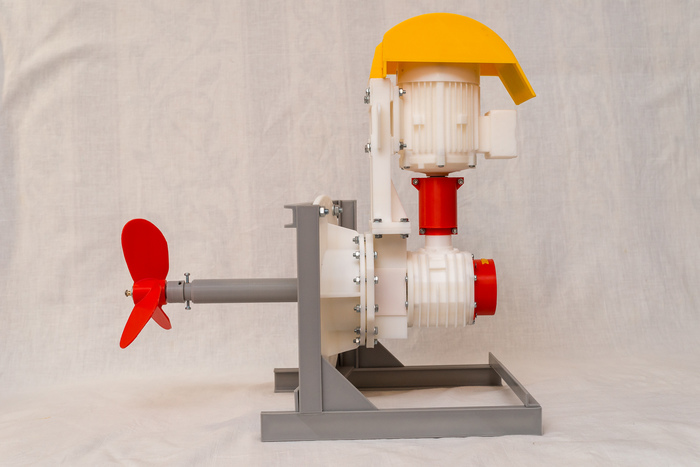

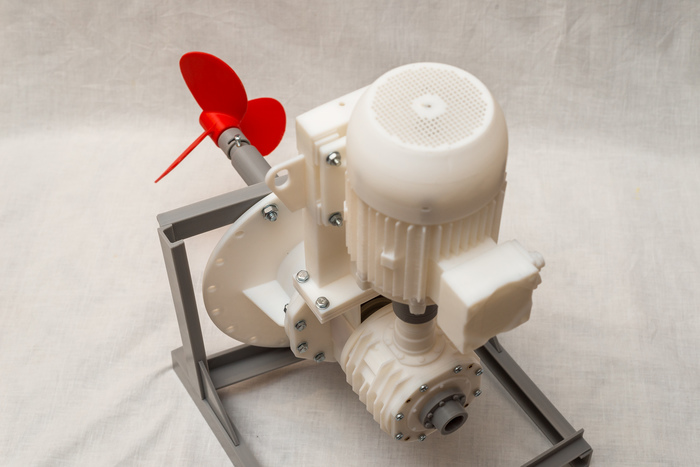

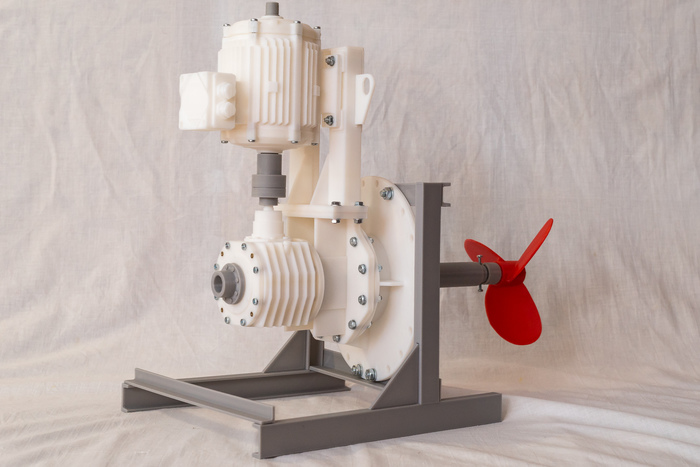

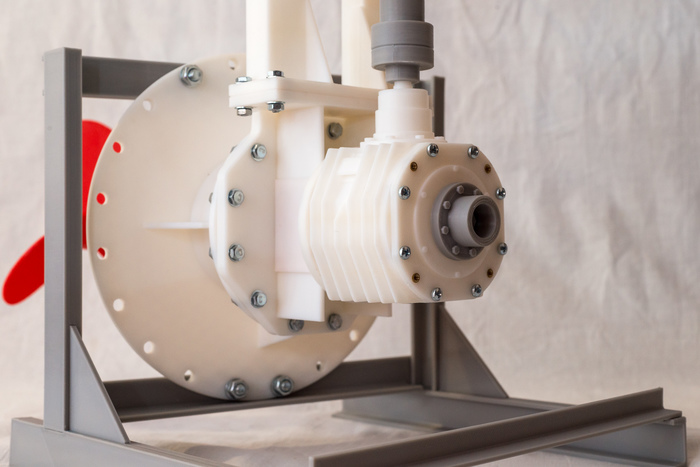

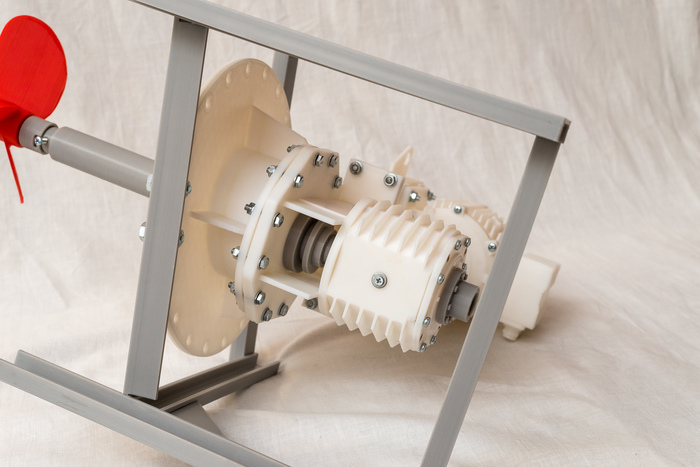

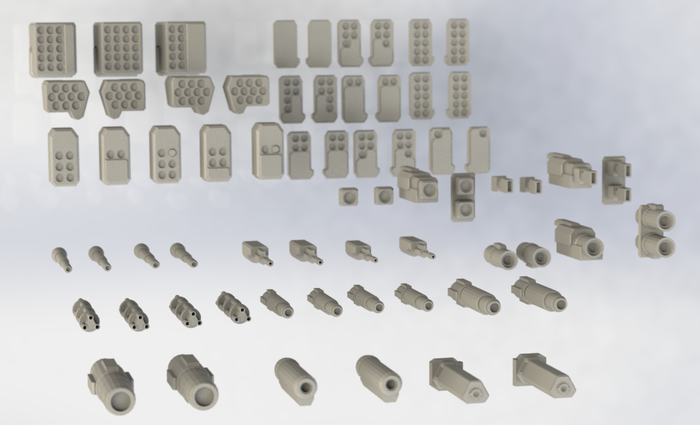

Макет промышленного оборудования

Макет промышленного оборудования для нефтепереработки. Масштаб 1:4.

Это была долгая и интересная работа. Давно хотелось себя попробовать в подобном направлении. В данном случае мы макетировали перемешивающее устройство, которое применяется для размыва донных отложений в вертикальных резервуарах для хранения многокомпонентных нефтепродуктов.

Первый этап - это создание полноразмерной 3д модели.

Часть 3д моделей были представлены заказчиком, остальные создавались по чертежам. Следом каждый узел упрощался (с максимально возможным сохранением детализации) и делился на части, пригодные для печати без поддержек.

Макет разборный. При необходимости можно отдельно ознакомиться с элементами конструкции, скрытыми за защитными кожухами.

Общее время печати составило порядка 100 часов. Еще почти две полных смены ушло на постобработку, подгонку, склейку узлов и общую сборку макета.

Покрасочные работы было решено не выполнять: все детали печатались разными пластиками в соответствии с реальными цветами узлов и агрегатов.

При печати использовался пластик: серый, красный, желтый ABS; белый HIPS. Крепеж: винты, гайки, шайбы М3, М4, М6.

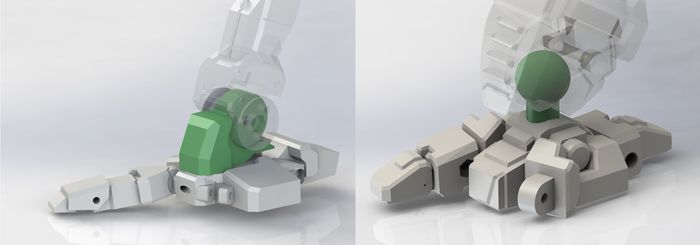

MWO Raven

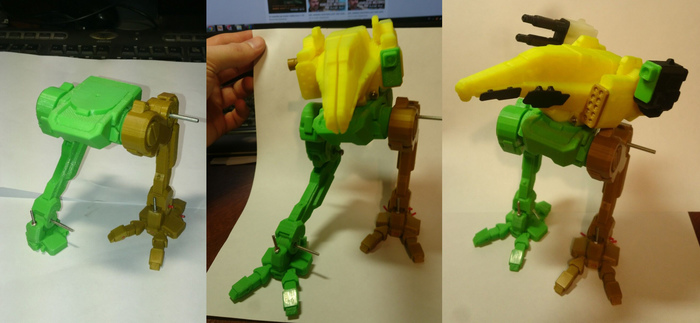

После того как закончил с Catapult’ом

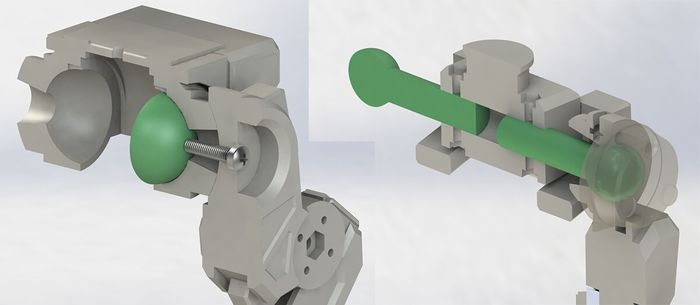

(https://pikabu.ru/story/mwo_catapult_5850549) захотелось и еще сделать меха немножко помельче. С опытом от предыдущего меха дело моделирования в Solid’e пошло бодрее и управился в итоге с черновым вариантом значительно быстрее. Заодно заказал винтов М3 и М2 для крепежей у друзей китайцев, и подешевле да и не к спеху особо.

Соотнеся размеры Catapult’а и Raven’а у меня возникли подозрения в самом начале насчет проектирования движущихся частей. И это отчасти подтвердилось. Пришлось делать стопу не на шарнире как у Катапульта, а заменить на 2 плоских соединения, из-за этого потерялась свобода движения стопы.

Но так как моделька не для активного использования, а просто для того что бы была, этого вполне достаточно, да и на самом то деле может так и должно, компенсируя наклон стопы пальцами.

Пришлось немного вымудриться с шарнирным соединением в тазу. Размеры не позволяли “вживить” шарнир в бедро приемлемых размеров, пришлось бедро сажать на сферическую поверхность таза.

При таком соединении таз+бедро постоянно откручивалась гайка после пары движений ногой. Подумал и решил что самоконтрящаяся гайка + шайба под голову винта (что бы она не тёрла пластик, а скользила по шайбе) будет самое то. Попробовал - работает, значит так и будет.

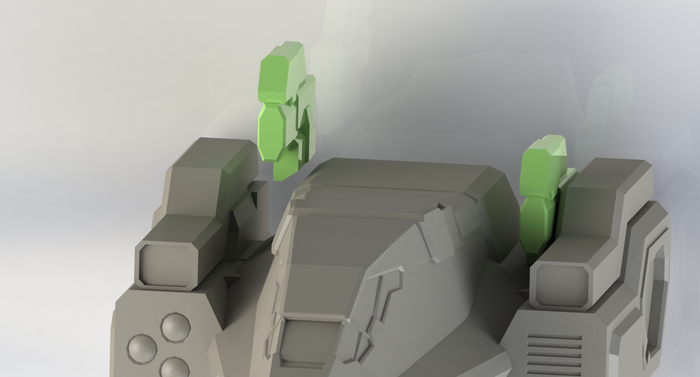

Еще одной, для меня, задачкой было соединение “рук” с телом, что бы и держались на месте и вращались нормально и со временем не отвалилось ничего. На Catapult’е было все довольно просто: обвес плотно садился на неподвижную ось, но здесь размеры поменьше. Обдумывал несколько вариантов в условиях 3D печатных деталек (наподобие клипсы, с затяжкой резиновой вставки, на магнитах, с дополнительно пластиковой вставкой и что то еще было). Решил остановиться на вот таком варианте, ось печатается одной деталью, пока не известно на сколько она получится живуча, но за время проб\тестов\кручений не сломалась. Главное не переусердствовать с затяжкой винта. Выглядит в итоге не очень, но функцию свою выполняет. Уже на этапе сборки подумал о том что можно по центру винт пустить.

Пальцы на ногах соединил с помощью плотной посадки и нити пластика в роли оси. Если играться с этим Вороном, то со временем понятное дело это соединение ослабнет, меня это вполне устраивает.

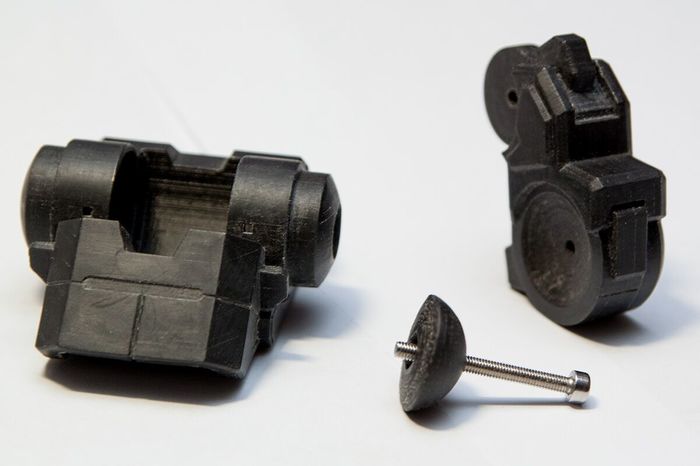

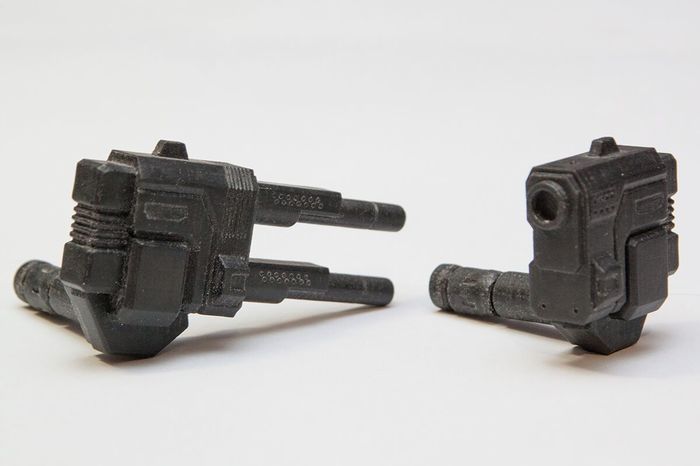

Посмотрел на количество возможных обвесов (скрин всех обвесов) и загорелся идеей сделать их сменными, захотел АС20 поставил, захотел охапку ракет или указок лазерных. И снова вопрос: как это все добро крепить?

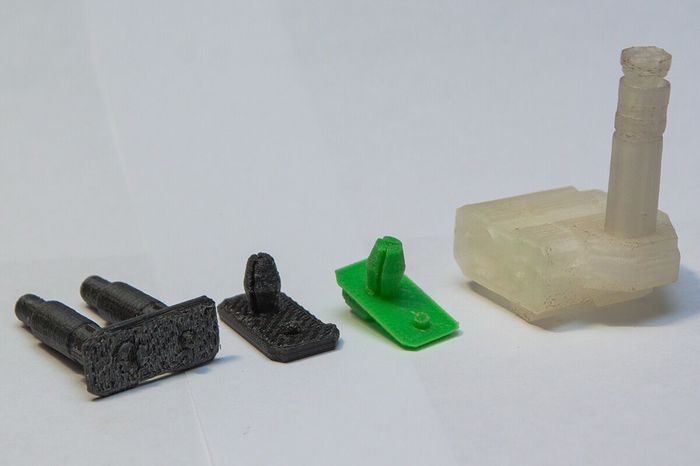

1. Два цилиндра которые плотно входят в ответное отверстие. 2. Аналогичное решение но с магнитиками. 3. Что то похожее на клипсу. И воплотил в реальность 3-й вариант, но в дальнейшем решил совсем отказаться от таких сменных обвесов по двум причинам: сменные будут где то лежать/храниться/валяться и в итоге теряться; сделанная клипса постояла недельку и одно ухо клипсы само отвалилось (больно уж там тоненько и хоть и под небольшим, но усилием).Как итог переделал на цельные детали. При желании можно ж и их просто другие сделать.

Щитки. Смысла нет их сразу с телом делать. Лучше отдельно напечатать и приклеить. В дальнейшем с покраской проще будет, как я думаю. Ну и еще во избежании неудобных мест с поддержками “отпилил” лазеры с корпуса и потом их просто надо будет приклеить.

Потом все что получилось довести до состояния “можно красить” при помощи ножика. И занимает этот процесс очень много времени. Попутно видя некоторые огрехи в модели правил их. В процессе пробных печатей деталей получился вот такой вот франкенштейн.

Хотел я это все сделать за пару неделек, а продлилось на оооооочень долго по всяческим причинам.

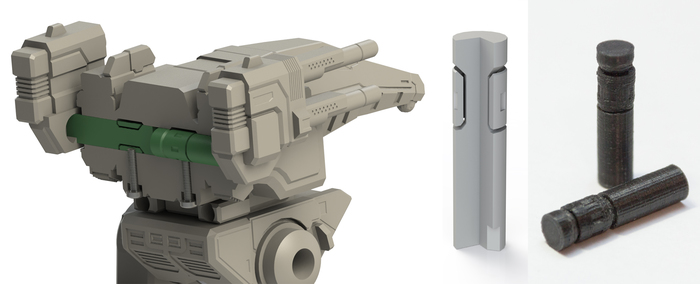

Вот все детали готовы к процессу сборки:

Ну и в итоге вот что вышло:

В дальнейшем покраска что б поставить на полочку.