Лига 3D-принтеров

НОЖКА КРЕСЛА САМОЛЁТА

Как за счет технологии анизопринтинга снизить на 40% массу детали для авиа-кресла, тем самым уменьшив стоимость обслуживания самолёта?

На композитном 3D-принтере Composer напечатали ножку кресла самолёта, выдерживающую 1,5 тонны нагрузки при этом её масса оказалась на 40% меньше по сравнению с такой же алюминиевой.

В среднем пассажирском самолёте около 100 похожих деталей: с таким уменьшением массы для каждой из них можно значительно сократить расход топлива, а значит, стоимость обслуживания самолета в целом. Таким образом, самолёт становится более выгоден для использования авиалиниями, а компания-производитель получает больше прибыли.

Анизопринтинг — технология для проектирования и производства оптимальных композитных конструкций

с помощью коэкструзии (совместного нанесения) непрерывного композитного армирующего волокна с термопластичным полимером. Термопласты армируются непрерывными волокнами, формуются

и отверждаются в рамках единого одностадийного автоматизированного процесса, без постобработки.

С помощью технологии можно снизить массу, время производства и стоимость деталей, что в итоге приведет к снижению затрат компании.

В данный момент для изготовления деталей кресла самолета, используют алюминий, масса конструкции: 400г

В сравнении: пластик + CCF

(композитное углеволокно), масса: 250г

Стоимость топлива на каждый килограмм массы в самолёте:

$2000 в год

Экономия для одного самолёта:

25 кг

$50 000 в год

Новая радужная серия PLA от Eryone

Всем привет!

На днях мне приехала новая серия PLA пластика радужных цветов от компании Eryone.

Всего цветов в новой серии четыре. Все цвета являются шёлковыми.

Так же данная серия отличается катушками. Eryone с целью работы в Европе полностью переработала катушки и сделала их из картона. Вы наверно сразу вспомнили продукцию от хайтек пласт и синтек с их дешманскими картонками в виде катушек.

Но не спешите ругаться. Катушки Eryone сделаны на совесть, видно, что это не попытка сэкономить, а именно шаг к экологичности.

Катушка сделана из очень спрессованного картона с выдавленным на ней логотипом. Так же на катушке небольшая наклейка на которой есть информация по температурам, а также примерный остаток пластика в граммах и метрах. Катушка выдерживает падение с метровой высоты, когда у пластиковой гарантированно откалывался край. На картонной он, конечно, замялся, но цел. А критерий этот очень важен так как если вы печатаете из сушилки, то пластиковая катушка со сколом просто может заклинить на направляющих роликах и оборвать нить.

Теперь, собственно, по цветам:

Названия у серии такие:

· Macaron

· Candy

· Universe

· Forest

Заметил, что при продавливании прутка рукой, ранее у шёлковых пластиков был небольшой резиновый эффект, когда пластик пытался залезть обратно в сопло. Тут этот эффект практически ушел.

Пластики обладают довольно длинной серией цветов. Один цикл занимает примерно 50 метров нити с примерно в 10-12 метров на один цвет. Подобный расчет нужен для того, чтобы «попасть в радугу» регулируя расход с помощью заполнения модели. Тогда будет красивая градиентная модель, а не ЛГБТ флаг с непонятно к чему яркими и резкими переходами.

А вот моделька с 5% заполнением, чтобы уложится в два цвета.

Согласитесь выглядит куда лучше и не так дико.

Резюмируя, могу сказать, что чем-то особым данная серия не выделяется, шелковая радуга была и ранее, разве что оттенки теперь другие, взятые из двухцветной серии пластиков Eryone. По параметрам печати, как и любой шёлковый пластик. Ну и катушки прикольные, как они себя поведут мы еще посмотрим, пока что нравится.

РЫЧАГ КОМПЕНСАЦИИ ПЛАВУЧЕСТИ ДЛЯ ДАЙВЕРА-ПАРААТЛЕТА

Цель: получить удобную и надёжную деталь с более долгим сроком службы.

Дайверу-параатлету Дмитрию Павленко требовался рычаг, управляющий подкачкой и стравливанием воздуха для поддержания плавучести и маневрирования.

Обычно Дмитрий использовал в качестве рычага ложку из стали. Она ломалась после 10го погружения. На новом рычаге, напечатанном из пластика АБС, после 10го погружения появились повреждения.

Чтобы увеличить срок службы детали и сделать её удобной, на композитном 3D-принтере Anisoprint Composer был напечатан еще один рычаг из пластика PETG, армированного композитным углеволокном (CCF). С этой деталью Дмитрий чувствовал себя более уверенно, после 10го погружения повреждений на ней не было. С этим рычагом дайвер самостоятельно погрузился в открытое море на 40 метров и установил мировой рекорд.

“Из композитного материала деталь крепче и она более доработана, так как у неё пропечатана середина. Она ещё менее скользкая. Плюс еще ощущения, что она более крепкая и пользуешься ей более уверенно. Надеюсь, что вашего рычага будет хватать намного дольше.

На пластиковом рычаге уже после 10 дайвов были серьезные дефекты. На вашем — после 10 дайвов никаких изменений. Думаю, что вашей детали хватит больше чем на 100 дайвов. ” Дмитрий Павленко

В министерстве промышленности и торговли Российской Федерации состоялось совещание по вопросам развития отрасли аддитивных технологий

19.09.2022 в Министерстве промышленности и торговли Российской Федерации состоялось совещание по вопросам развития отрасли аддитивных технологий.

Для нас большая честь оказаться в числе компаний, присутствовавших на встрече.

Как оказалось, это было первое подобное совещание.

И оно явилось ещё одним доказательством реального желания и намерения государства оказать содействие развитию отрасти 3Д-печати в РФ.

Само совещание действительно проходило в формате двустороннего общения (министерства и бизнеса), на котором сотрудники Минпромторга просили дать обратную связь, слушали мнения представителей компаний по разным вопросам.

На встрече были представлены Ассоциация развития аддитивных технологий, АО "ЦТКАТ", ООО "РусАТ", ООО "Ф2 Инновации", ООО "Пикасо 3Д", ООО "Импринта", ООО "Анизопринт Рус" и др.

Конечно, мы не можем показать и рассказать подробности встречи, но можем немножко похвастаться кадрами закулисья.

КОМПОЗИТНАЯ 3D-ПЕЧАТЬ. ПРЕИМУЩЕСТВА, ТЕХНОЛОГИИ И ПРИМЕНЕНИЕ

Композитная 3D-печать — относительно новое направление в аддитивном производстве: это инновационная технология, позволяющая печатать на 3D-принтере детали с повышенными параметрами прочности, жесткости и долговечности за счет добавления в пластик волокнистого компонента.

Как можно комбинировать волокно с пластиком? — Наполнение рубленым волокном или армирование непрерывными нитями.

Мы уделяем особое внимание армированию непрерывным волокном, поскольку рубленое волокно не в равной степени влияет на свойства и не так сильно увеличивает прочность.

В рамках этого обзора мы рассмотрим преимущества композитов по сравнению с пластиками и металлами, заглянем внутрь существующих технологий композитной 3D-печати, изучим современный рынок и остановимся на анизопечати.

Непрерывное армирование углеродным волокном улучшает механические свойства печатных деталей, открывая широкий спектр применения в аэрокосмической, автомобильной, авиационной и медицинской промышленности, и мы рассмотрим это отдельно.

ЧТО ТАКОЕ КОМПОЗИТ?

Композитный материал — это любой материал, состоящий из двух или более компонентов с различными свойствами и четкими границами между компонентами. Когда мы говорим о 3D-печати непрерывным волокном, под композитом мы, в частности, подразумеваем жгуты волокон, пропитанные и покрытые пластиком. Как правило, композиты состоят из базового полимера, называемого матрицей, и армирующего волокна любого типа (углеродного, базальтового, стеклянного и т. д.), связанных вместе для получения определенного набора желаемых конечных характеристик.

Наполненные рублеными или армированными непрерывными волокнами, такие материалы обладают улучшенными параметрами жесткости и прочности по сравнению с чистыми пластиками, но проявляют другое анизотропное поведение. Интерес к 3D-печати композитным волокном обусловлен тем, что параметры жесткости и прочности на порядок выше, чем у неармированного пластика.

Начинка из рубленого волокна в лучшем случае только удваивает этот параметр для полученной детали.

КАКОВЫ ПРЕИМУЩЕСТВА КОМПОЗИТНОЙ 3D-ПЕЧАТИ?

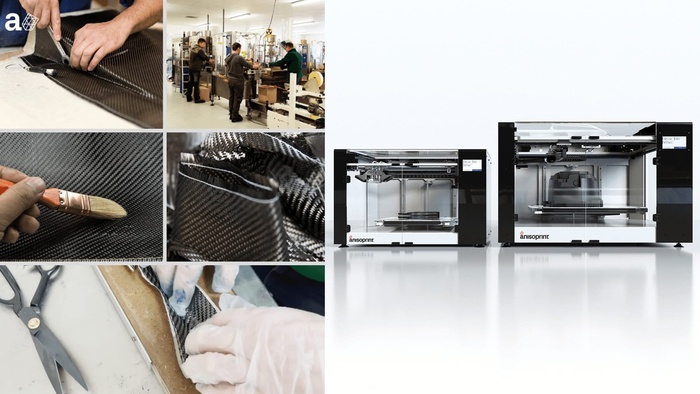

Существует множество методов изготовления композитных изделий, хотя многие из них являются дорогостоящими и трудоемкими. В отличие от традиционных способов ручной укладки прегрегов или слоев внутри форм, композитная 3D-печать открывает возможность автоматизации процесса. Как только параметры установлены и модель нарезана (подготовлена к печати), она выполняет всю работу без каких-либо дополнительных усилий.

БЫСТРОЕ ПРОТОТИПИРОВАНИЕ И ЭКОНОМИЯ

Композитные материалы, напечатанные на 3D-принтере, прочные, но в то же время очень легкие. Эти ключевые особенности — вес, прочность и свобода дизайна — открывают путь для целого ряда промышленных применений, где важны батарея, топливо или скорость.

Кроме того, здесь мы подходим к наиболее заметному преимуществу композитной 3D-печати — быстрому прототипированию. Используя САПР для создания детали, вы переходите от проектирования прямо к производству без необходимости запуска целой производственной линии и просто корректируете модели после первого прототипа, без каких-либо дополнительных затрат или отходов материала. Это имеет решающее значение для малого и среднего бизнеса, так как при небольших партиях настраиваемых деталей это снижает цену для конечного пользователя.

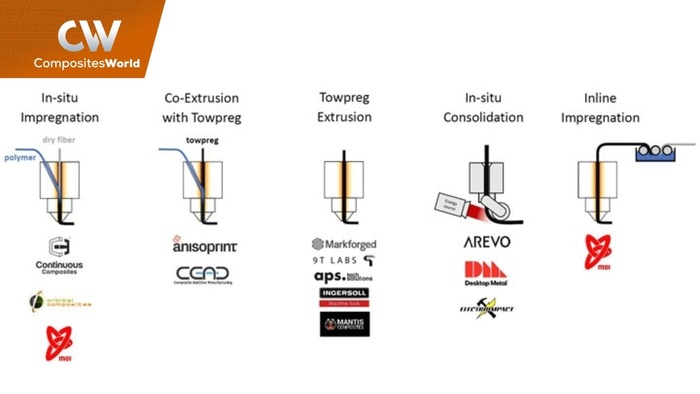

КАКИЕ ТЕХНОЛОГИИ КОМПОЗИТНОЙ 3D-ПЕЧАТИ СУЩЕСТВУЮТ НА РЫНКЕ СЕГОДНЯ?

В настоящее время рынок аддитивного производства композитов только зарождается. Несмотря на то, что прогресс стремительно ускоряется, есть лишь несколько компаний с готовыми решениями для композитной 3D-печати.

Большинство продуктов имеют печатающую головку с одним или двумя соплами: головка может быть предназначена для изготовления плавленых нитей, FFF (подходит для нитей из чистого или углеродного пластика) или иметь специальную конструкцию для печати непрерывным волокном, где она должна работать с длинными волокна тоже. Голова движется над платформой, наращивая детали слой за слоем. FFF используется взаимозаменяемо с FDM (моделирование наплавленного осаждения).

Технологии 3D-печати непрерывным углеродным волокном в совокупности называются CFF или производством непрерывного филамента.

Существует несколько методов, при которых сухое волокно пропитывается термопластом либо во время его транспортировки в печатающую головку, либо внутри нее — пропитка in-situ и in-line соответственно.

Есть еще два метода, в которых используется уже подготовленный жгут для экструзии, один как есть, другой — в сочетании с лазером, нагревающим зону напыления, и валиком, вдавливающим волокно.

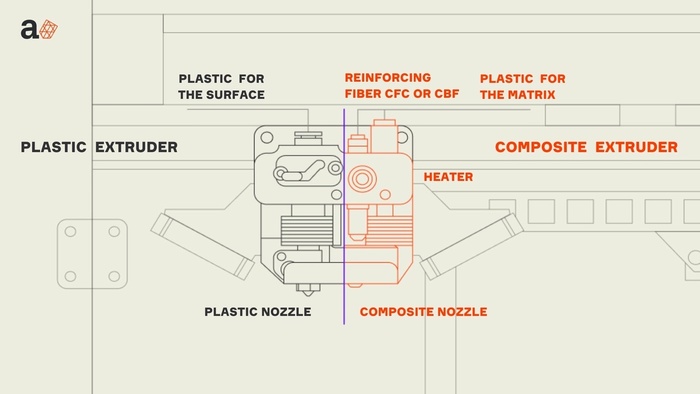

Недавно Anisoprint представила еще одну технологию: коэкструзия композитного волокна – CFC.

В CFC термореактивное пропитанное волокно и пластиковая матрица связываются вместе в момент печати: это позволяет настраивать скорость подачи и варьировать объемное соотношение волокна.

Поскольку матрица и волокно подаются с отдельных катушек и объединяются внутри печатающей головки, пользователи могут свободно выбирать оба компонента по своему усмотрению.

Вариантов настройки множество с точки зрения сложности детали, фракции волокна и выбора матричного материала. CFC позволяет использовать любой тип полимера в качестве матрицы, например, PETG, ABS, PC, PLA и нейлон, что обеспечивает термическую или химическую стойкость, ударопрочность, износостойкость, сопротивление усталости или особые свойства трения в зависимости от цели.

Выбор волокна также гибок: углерод для прочности, базальт для радиопрозрачности или стекло для экономии затрат.

Посмотрите, как работает технология СFC в действии, печатающая головка Composer A4:

ЧТО ТАКОЕ АНИЗОПРИНТИНГ?

Технология CFC обеспечивает наибольшую гибкость при производстве композитов. Суть технологии анизопринтинга заключается в добавлении пластика в жгут во время печати. Армирование здесь представляет собой углеродное волокно, предварительно пропитанное термореактивным материалом. Причин использования реактопластов несколько: он дешев, является отраслевым стандартом и, самое главное, не допускает образования пор между отдельными волокнами в пучке за счет низкой вязкости, при этом обеспечивает хорошую адгезию — за счет капиллярного эффекта, или затекания. Быстро и полностью заполняет все промежутки между фибриллами. Это центральная проблема для всех композитных изделий, поскольку поры, как мы увидим ниже, печально известны тем, что делают материал хрупким и порождают целый ряд сложных проблем.

Этот процесс называется соэкструзией, так как предварительно пропитанное волокно и матрица нагреваются, смешиваются в печатающей головке и экструдируются одновременно во время процесса печати. Термореактивный материал не может полностью расплавиться, но он может стать мягким и липким, что делает струну из сердцевины устойчивой и закрепляется внутри пластика.

Этот тип композита называется биматричным, так как полученная деталь будет содержать два матричных материала: термореактивный и термопластичный. Один работает как пропитка, другой как связующее вещество между слоями. В нашем случае второй пластик может быть любым, выбор этого пластика будет маркером других свойств (помимо механических) будущей детали, можно выбрать негорючий пластик, или разных цветов, устойчивых к нагреву или химическое воздействие.

Вместе с этим мы можем, так как у нас есть отдельная подача волокна и пластика, в каждой точке локально менять объем волокна и пластика.

Мы можем подавать меньше пластика, чтобы увеличить объем волокна, если мы подадим больше пластика, он уменьшится. Таким образом мы контролируем степень анизотропии и, что более важно, печатаем решетчатые структуры с пересечениями волокон внутри одного слоя. То есть мы можем укладывать армирующие волокна друг на друга, под любым нужным нам углом, внутри каждого слоя в отдельности. При этом толщина слоя в точке пересечения не увеличивается; меняется только объемная доля волокон именно в этом месте.

КАКОВЫ ТИПИЧНЫЕ ПРИМЕНЕНИЯ КОМПОЗИТНОЙ 3D-ПЕЧАТИ?

Есть несколько причин, по которым CFC 3D-печать считается наиболее эргономичной и экономически обоснованной технологией по сравнению как с композитным литьем, так и с металлоконструкциями:

Нет отходов, нет постобработки и почти нет предела сложности формы;

Технология полностью автоматизирована, чиста, компактна и экономит человеческий труд.

И последнее, но не менее важное: растет число сфер, в которых композиты превосходят металлы.

Большой Папочка и Маленькая Сестричка из BioShock

Свежее видео со сборкой и покраской небольшой диорамы.

Автор 3д модели NomNomFigures

Высота 12 см