Лига 3D-принтеров

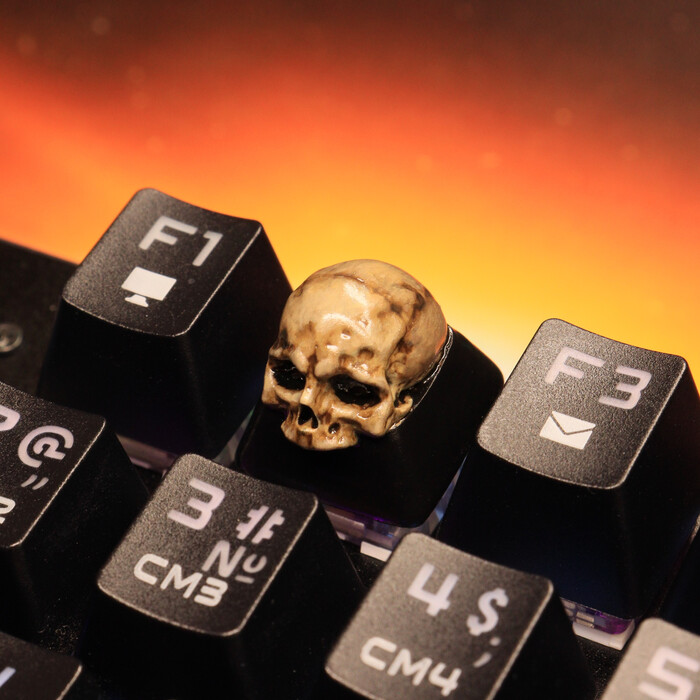

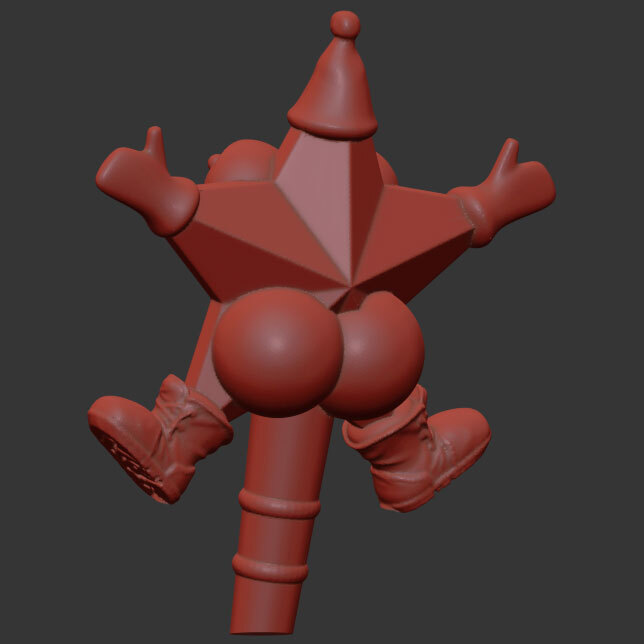

Новогодняя пробка на бутылку шампанского

Новый год с новой звездой! Чуть переделал оригинал, и теперь это пробка для шампанского (и не только)

3д модель для печати здесь - https://3dtoday.ru/3d-models/for-home/kitchen/novogodnyaya-p...

Вижн

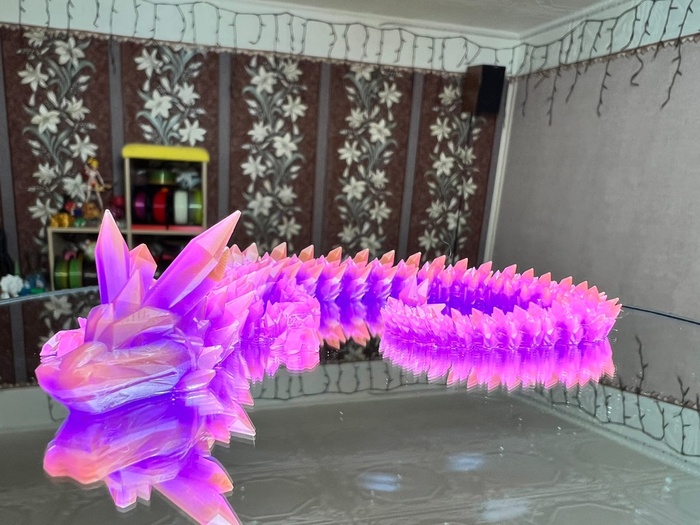

Фотополимерная смола Eryone Duocolor CrystalWashable Resin

Позавчера получил новиночку от Eryone – фотополимерная смола для 3D печати Duocolor Crystal Washable Resin. Услышал о ней примерно год назад и очень ждал когда китайцы начнут поставки в Россию. Данная фотополимерная смола выпускается китайским производителем Eryone, поставляют со склада в Москве. Подходит практически под любой SLA принтер с длиной волны 395-405nm.

Эта фотополимерная смола сделана на базе водомоющейся смолы и модель изготовленная из неё может промываться не спиртом, а обычной водой в банке или проточной из крана. Фишка данной смолы в том, что от угла и интенсивности освещения может отображать два цвета. А при сильном освещении даже переплюнуть какой – ни будь ультрафиолетовый пластик. Поставляется в двух видах тары - 1 литровые бутылки и 0,5 литра баночки. Всё упаковывается в пакеты с воздушной прослойкой и картонную коробку.

В серии данной смолы есть три расцветки, но все смолы прозрачные:

· Сине-оранжевая

· Пурпурно-оранжевая

· Розово-оранжевая

Смола Eryone Duocolor Crystal начинает удивлять еще при заливке в ванночку.

Для подбора времени экспозиции, я использовал тест The Cones of Calibration и мне по нему удалось настроить время засветки до соток. Идеальное время засветки на Anycubic M3 при уровне интенсивности засветки 80% и слое в 40 микрон, получилось 1,57 секунды.

Время стабилизации смолы Eryone Duocolor Crystal так же можно выставить короткое – 1 секунда пока стол в ванне и 0,5 секунды после. Смола очень жидкая и не образует лесенки на модели при столь коротком времени стабилизации.

Так как в печати я применяю магнитную пластину, то адгезия к столу у меня немного хуже, чем гравированный стол новых эникубиков и при подборе времени засветки первых слоёв, при попытке выставить 15 секунд, обе попытки оставляли тестовую модель в ванночке, причем уже почти полностью напечатанную. При 20 секундах модель удерживается хорошо.

Общие настройки у меня получились такие:

· принтер Anycubic M3

· Интенсивность подсветки 80%

· Слой 40 микрон

· Первый слой 20сек

· Переходных 4

· Последующие 1.57

· Ретракт 3.0

· Стабилизация 0.5

Эффект у напечатанной модели раскрывается при освещении, без него у модели матовый фиолетовый цвет, но стоит направить на неё свет и модель начинает светится и тем сильнее насколько мощный световой поток на неё подать. Модель получается прозрачно матовой, промывается водой. На фото были применены светильники с суммарным световым потоком в 5000 люмен. При таком освещении модель очень красива.

Чуть позже я сделаю обзор и других смол этой серии, сейчас модельки уже в печати, но понадобится еще 2-3 дня.

Смола не сказать что бы дешевая, но в качестве прозрачных вставок в миньках она будет смотреться очень выигрышно.

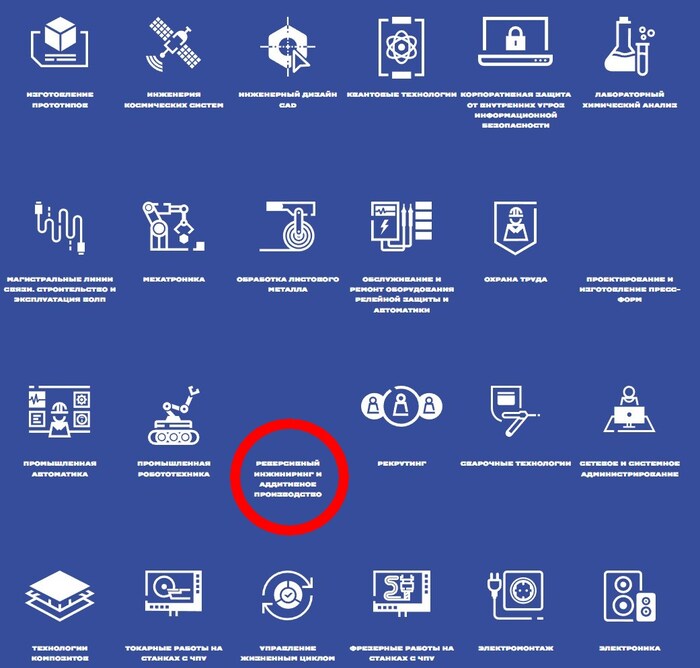

3Д Хайтек 2022 часть 1

Волею случая принял участие в мероприятии "Международный чемпионат высокотехнологичных профессий Хайтек", прошедшем в Екатеринбурге в начале ноября.

Казалось бы при чем тут аддитивные технологии? А потому что дожили, и 3д печать, прототипирование уже выделено в отдельные дисциплины, о чем и хочу рассказать. Мнение мое субьективное, как участника процесса в качестве технического консультанта и представителя компании, обеспечивающей оборудование и расходные материалы для конкурсных задач, .

Список конкурсных направлений - достаточно большой:

Чтобы оценить масштабы, приведу ролик об официальном открытии. Штука помпезная, к 3D не имеющая отношения, кто не хочет - не смотрите :)

Цитата из официального анонса:

"Всего в соревнованиях примут участие порядка 600 конкурсантов и 500 экспертов по 37 сквозным и отраслевым компетенциям, соответствующим 4 блокам: строительство и строительные технологии, производство и инженерные технологии, информационные и коммуникационные технологии. Ожидаются участники из более чем 20 крупнейших российских корпораций и компаний, таких как: ГК «Росатом», ГК «Роскосмос», ГК «Ростех», СИБУР, ЕВРАЗ, ОАО «РЖД», ПАО «Россети», АО «ОСК», ПАО «РусГидро», ПАО «Ростелеком» и др."

подробнее о самом чемпионате тут

Впечатлений и материалов много, потому разделю рассказ на вводную часть и собственно 3д печатную: сначала - что задумывалось и для чего аддитивка с точки зрения реального предприятия, а потом - о заданиях и чем закончилось.

Коротко про аддитивный отдел можно прочитать на плакате (или биллборде, я путаюсь тут в педалях), смысл повторять чужой текст?

Площадка "аддитивное производство" выступала в составе блока навыков будущего – Future Skills.

Откуда брались конкурсанты? - с Российских производственных компаний, это работающие инженеры, сварщики, токари, химики и так далее, с образовательных учреждений производственных профилей. Например - с компаний Росатом, Евраз, Роскосмос и тд (выше была цитата), заранее извиняюсь что не перечисляю всех, кому интересно - сходите на сайт хайтека.

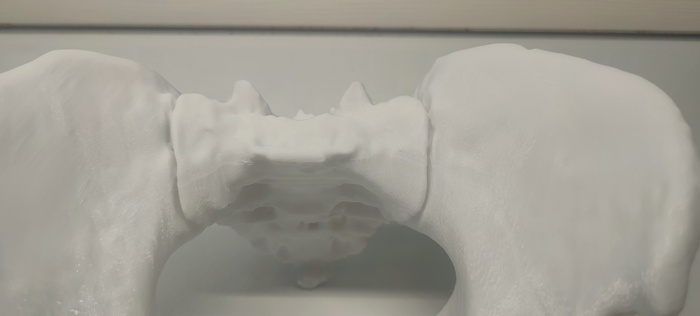

Перед 16 специалистами аддитивного отделения стояло несколько задач:

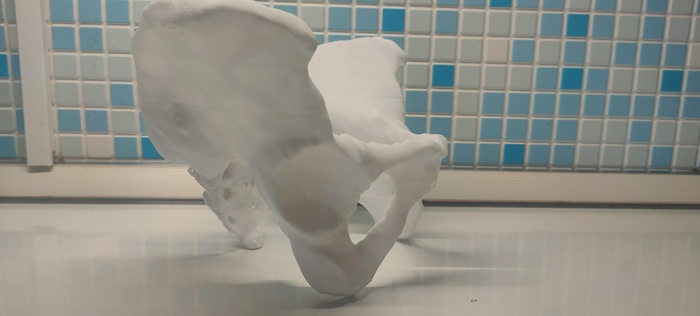

- 3D сканирование. В названии компетенции написано про реверс инжиниринг. То есть - повторение или улучшение уже готовых изделий, произведенных где то/ снятых с производства /чертежи утеряны / разработчик не пережил самоизоляцию. Проверялись навыки работы с 3д сканерами, их применимость инженерным задачам.

Кстати, в качестве демонстрации сканирования крупных объектов - на площадку поставили натуральный телескопический погрузчик, получение его 3D модели не было задачей конкурсантов, чисто для ознакомления с технологией. Процесс не самый автоматический и не самый быстрый, но для общего понимания - вполне.

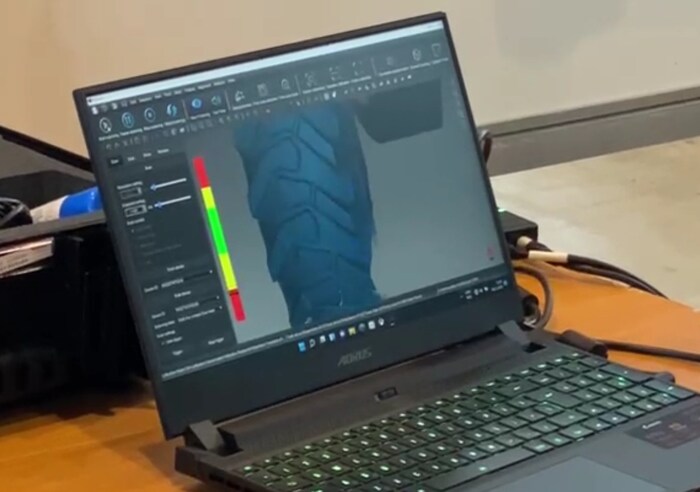

конкурсанты пользовались настольной версией 3D сканера

- дальше, задача реверс - инжиниринга. По 3D скану надо создать CAD модель, и изготовить функциональный, то есть полностью рабочий и заменяющий оригинальную деталь, образец, используя FDM технологию. Для функциональной части задания выбрали FDM по причине высокой прочности исходного материала: по сути это литьевой полимер, наплавленный в 3Д модель, и сохраняющий свои свойства, с поправкой на способ и структуру создания модели.

- Следующая задача - та в которой принимали участие мы - создание работающей модели реального устройства(узла), подготовленного инженером-технологом, с учетом зазоров посадок и прочего, чтобы модель "собралась и работала". Задача была выделена для фотополимерной печати, как наиболее точной из настольных и относительно доступных способов аддитивных технологий. Сборная модель CAD должна быть разобрана на узлы, которые могут быть выращены как готовые детали, постобработаны, изделие должно собраться и работать, то есть:

- движущиеся узлы должны двигаться

- трущиеся тереться и не заедать,

- прилегающие прилегать

- зазоры должны оставаться в рамках зазоров, а не провалов и областей турбуленции

- решена если возможно задача оптимизации расхода исходного материала (фотополимера)

- детали должны собраться с минимальной постобработкой (то есть если делали не заедают только по причине напилинга - это минус баллы).

Немного об организации самого соревнования:

- Все зоны выполнения заданий были изолированы от посетителей - они ходили вокруг и мимо, смотрели, но никто посторонний не мог войти на территорию.

- На каждой зоне были эксперты, представители организаций, предоставивших оборудование для выполнения заданий, им можно было задавать вопросы, общаться и тд, конкурсанты были недоступны.

- зона сканирования была отдельной территорией, у каждого был свой 3D сканер.

- У каждого из 16 конкурсантов было рабочее место, оборудованное компьютером, FDM и фотополимерным принтером.

- Каждое задание начиналось с выдачи текста задания с подробным описанием - что нужно сделать, что оценивается.

- на каждое задание (и даже его этап) выделялось определенное время. Кончалось время - успел, не успел - сдаешь результаты.

- после подготовки заданий на 3Д печать, результаты заливались на флешки, устанавливались в принтеры и заклеивались. Больше ничего с подготовленными заданиями делать нельзя, только в рамках корректировки режимов на принтере.

- Конкурсантам давалась вводная часть, ответы на вопросы, дальше они должны были разбираться сами. Некоторые не видели ранее данного оборудования, некоторые вообще не сталкивались раньше с фотополимерной печатью, только на своих навыках и интуиции.

- Конкурсантам и консультантам запрещалось общаться между собой, задавать вопросы, помогать, эксперты (или кураторы) было от каждой команды, и они следили чтобы чужой команде не перепало каких то преференций. Соревнование, конкурентное и жесткое :)

Одной из задач, решаемых форумом, было привлечение и работа конкурсантов на Российском оборудовании, произведенном полностью или с долей локализации. Понятно, что во многом используются китайские или другие импортируемые комплектующие, но что есть.

На нашей площадке использовалось оборудование Российских компаний:

- 3D сканеры RangeVision

- FDM принтеры Imprinta

- фотополимерные принтеры Hardlight

- штангенциркули NORGAU

Я много ходил по чемпионату (а это 3 больших павильона объединенных по тематике, у нас был - практично - производственный) - оборудование, на котором выполнялись задания, Российских брендов. Внутрь залезть не мог, но с представителями общался, никто не сказал что 100% отечественное, каждый локализует как может.

Вот например, фрезерный чпу чентр:

лейбл на нем:

снимал на зуме, на территорию (зону) не пускали. Это касалось всего, я был на монтаже площадок, дня за два до открытия, попытался зайти на некоторые - несмотря на бейджик и наглый вид - не пускали. Говорят сильно любопытно - после проведения всех мероприятий, а так - у нас впереди конкурс, нельзя. ЕГЭ прям.

Ну и под конец вводной части - зона аддитивного производства с балкона:

Что было в заданиях, что у кого получилось - немного позже, как соберусь с мыслями и временем...

Помогите плиз!!!

Случайный образом в руки попал сей агрегат. Мои познания в лазере ограничиваются маленьким товарищем с алика за 5 тыщ (у которого рабочее поле 8х8, и может только гравировать дерево, кожу. Может и ещё что то может, но мне хватало данного набора). Сейчас резко встал вопрос в необходимости резки и гравировки фанеры толщиной 3 мм. Вопрос: может ли этот агрегат справиться, и как сие действо настроить, потому что будем считать, что я совсем блондинка в этом?

П.с.: Надеюсь с тегами не ошиблась.

А ещё у него плохо прилипает, а точнее не прилипает к 1/4 стола пластик (со слов тех, кто на нем уже попробовал поработать)

Ответ на пост «Модельки в добрые руки»2

Ура! Я счастлив, теперь у меня есть Бендер!

Теперь наконец будет кому открыть правильное заведение с азартной игрой и доступными дамами!

Спасибо @Nik601 за прекрасную фигурку.