Дисклеймер: статья развлекательно-познавательного характера получилась чуть больше, чем планировалось. Внутри много текста, картинок и щепотка тупых шуток. Излишнюю терминологию и узкоспециализированные моменты убрал под спойлер.

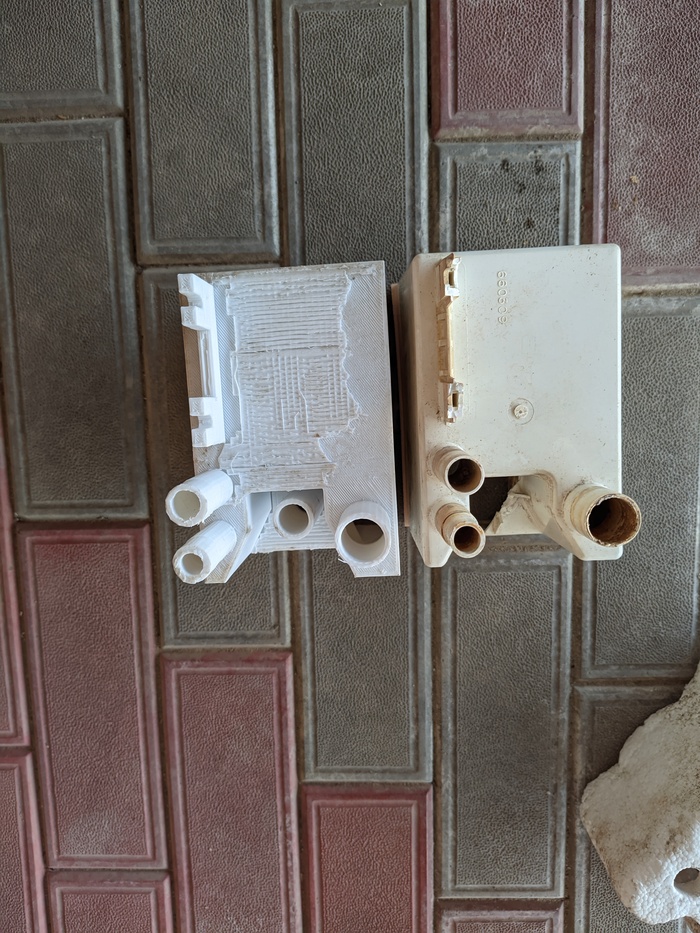

Завязка данной истории поразительно проста: у коллеги на Toyota bB сломалась ручка задней двери, вот такая вот штука:

Судя по всему, распространённая проблема:

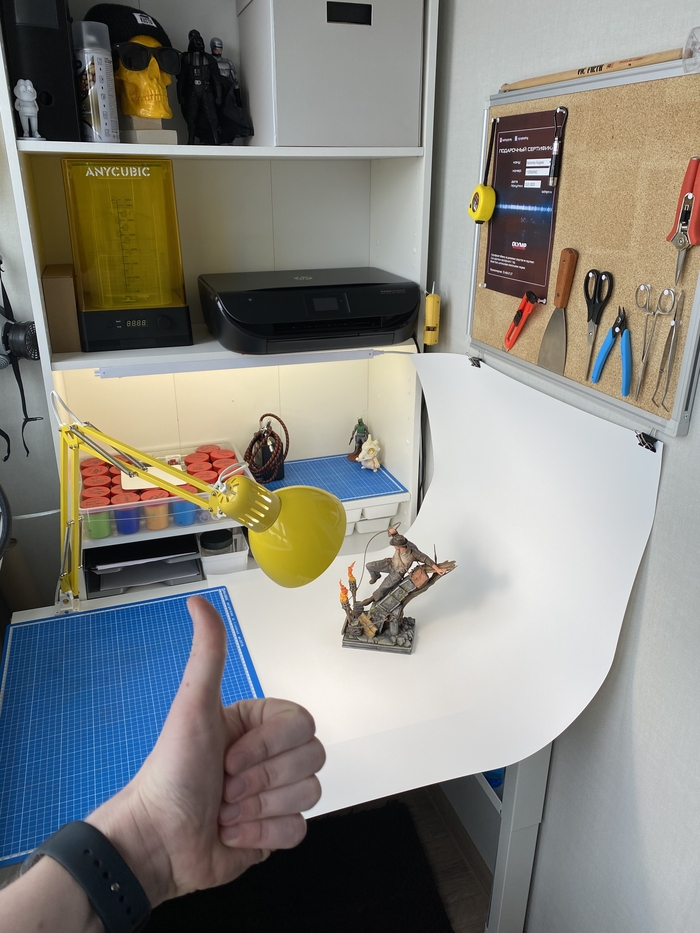

Казалось бы, купить на разборе за 5т.р и забыть, но нет. Мы легких путей не ищем. Было принято решение - реверс-инжиниринить и печатать на 3D принтере. Отсутствие опыта в моделировании не останавливает.

Для успешного импортозамещения нужно пройти несколько этапов:

Сканирование. Поскольку она треснула пополам, нужно её склеить с минимальной потерей геометрии. Задействуем сканер Scanform.

Обработка полученного скана до удобоваримого результата: почистить от мусора, сгладить поверхности, дыры зашить, и прочее. В этом нам поможет установленное по параллельному импорту ПО Geomagic Design X. Медведев разрешил.

Реверс-инжиниринг с контролем отклонений: получаем на выходе твердотельную модель. Всё тот же Geomagic.

Отрицание, гнев, торг, депрессия, принятие.

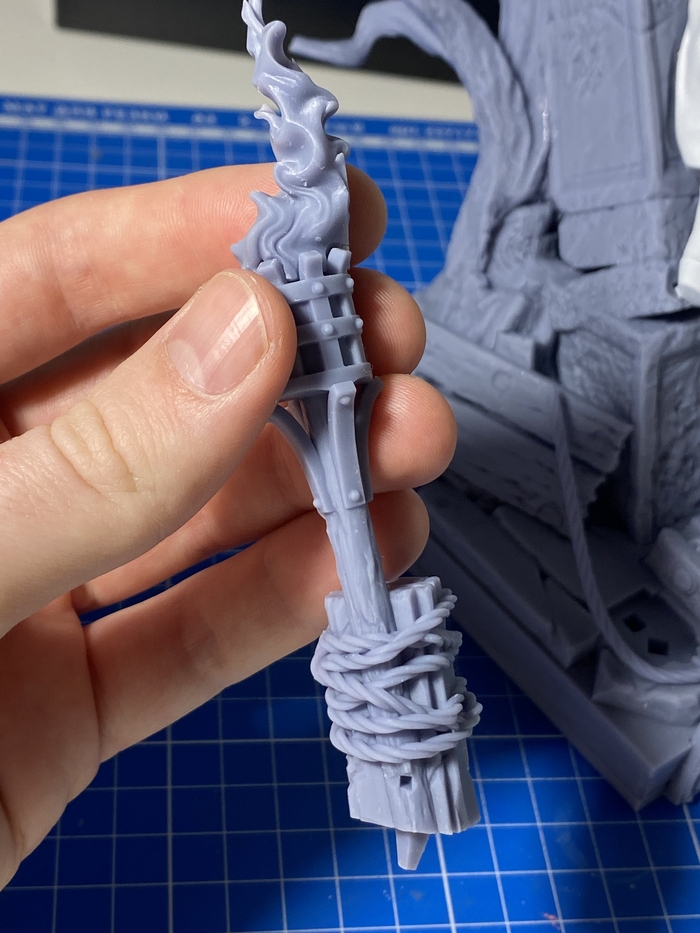

Печать модели. В этом нам поможет Picaso XL aka "проскальзывание пластика". Филамент - угленаполненный полиамид ePA-CF от братьев китайцев из ESUN.

План надёжный, как швейцарские часы. Приступаем.

Упрощая, процесс выглядит так: вокруг объекта и на нём самом расклеиваем метки, считываем их расположение в ПО сканера. На основе собранных меток сканер двумя камерами считывает отклонения проецируемой лазерной сетки и собирает облако точек. Чем больше точек - тем выше итоговая детализация скана. После, по полученному облаку строятся полигоны, и мы получаем так называемый меш, т.е. пустотелую полигональную модель.

Поскольку деталь тёмная и бликует, задуваем матирующим спреем, что бы сканеру было проще было её захватить. Сканируем.

На компе можно заметить количество собираемого "шума" вокруг основной модели.

Моток скотча под деталью - это так задумано.

Далее идёт процесс очищения сканов от крупного мусора, поверхности стола и меток. Когда всё почистили - совмещаем сканы разных сторон между собой и строим полигональную модель. В ней больше 1.3 млн полигонов. Многовато!

Есть труднодоступные места, куда сканер физически не может "засветить" - это отверстия, поднутрения и прочие неприятные штуки. С этим ничего не поделать, только страдать.

Загружаем полученный меш в geomagic.

Тут уже доступен более солидный по сравлению с ПО сканера, набор инструментов. Чистием, сглаживаем, зашиваем дыры, по возможности удаляем ненужные артефакты литья, косяки сканирования, круги от меток и прочий мусор.

Задача на данном этапе - получить красивый меш, по которому нам будет комфортно строить твердотельную модель. В итоге получаем более-менее гладкую, закрытую модель. При желании, уже на данном этапе её можно на 3Д принтер отправить, но нам нужно восстановить сломанное крепление слева. И желательно бы отверстия для крепежей получить. А тут без моделирования не обойтись.

Процесс обработки: мастером лечения healing wizard в автоматическом режиме исправляем имеющиеся ошибки, инструментом Fill holes- закрываем дыры. Убираем выступающие и ненужные части поверхности кнопкой defeature, после чего сглаживаем инструментом smooth. Инструментом decimate режем неприлично высокое количество полигонов. В итоге их стало около 700к, приемлемо.

А далее следует шаг в неизвестность.

Часть 3. Реверс-инжиниринг

Изучаем тонны материалов на ютубе, робко тыкаемся в интерфейсе геомэджика, попутно понимая, в какую жопу мы сами себя загнали. Но делать то надо, поэтому приступаем.

Если описать процесс реверса кратко, то он таков:

Выровнять модель в плоскостях

2Д и 3Д эскизами (ситуативно) отрисовать нужные нам формы и мелкие детали

Выдавить полученные эскизы в твёрдое тело

????

Profit!

В самом процессе нам нужно понимать, каким методом изготавливалась деталь, и чем мы можем принебречь, что бы не заниматься отрисовкой ненужных мелочей. Реверс осложняется тем, что деталь от времени повело, она не симметричная, и на поверхности есть артефакты литья:

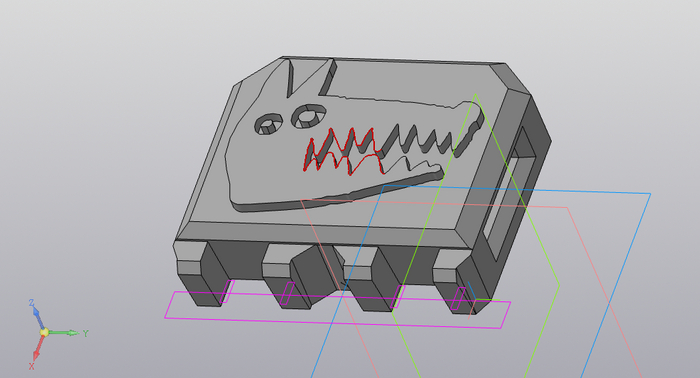

Основная форма поверхности была построена, как потом оказалось, неправильным методом. Потому и получилась кривой. Но ценим что имеем:

Метод, которым делать не стоило: извлекаем автоповерхность с внешней и внутренней стороны, выдавливаем заготовку, обрезаем двумя поверхностями эту заготовку, и получаем кривые края заготовки. Ну и дрянь. Сеткой из сплайнов по контуру поверхности было бы лучше. Или обрезка поверхности эскизом общей формы. Кто ж знал.

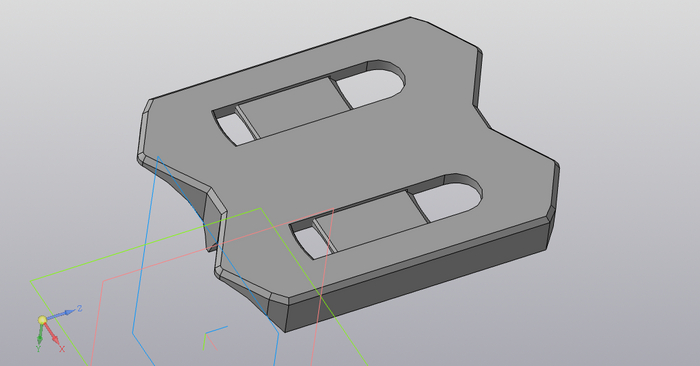

Строим основание модели, извлекая эскиз из среза низа. Выглядит это примерно так. Красные линии на картинке - референс с оригинала, синие - построенные нами:

Извлекаем и перерисовываем эскизы из крепёжных элементов. Они зеркально отражены в оригинале, поэтому нам в 2 раза легче, достаточно их просто размножить и отзеркалить.

Добавляем скругления, фаски и прочие красивости.

Проверяем отклонения от оригинала. Максимальное отклонение около 1мм. От такой расцветки у профессионалов вытекают глаза и начнется неконтролируемая агрессия. А нам норм:

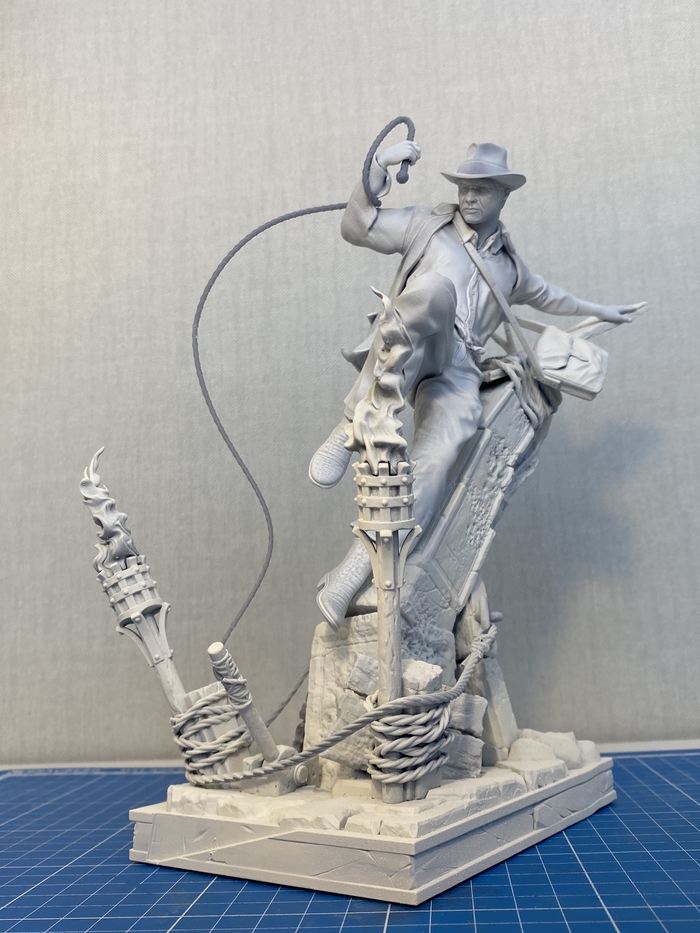

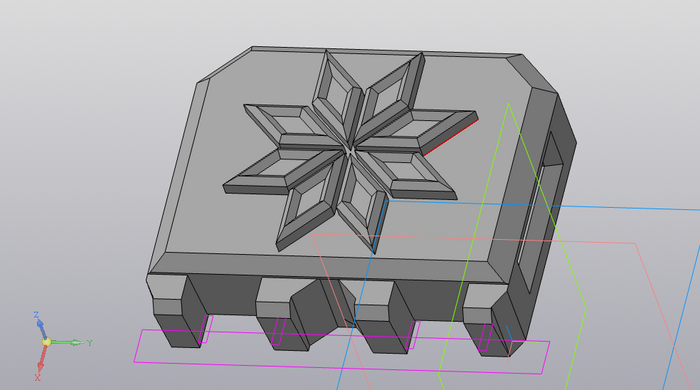

Преобразуем набор твёрдых тел обратно в полигональную модель для отправки на печать. Результат:

Тут каких то особенных хитростей не было, кроме расположения. Чтобы впилить деталь в стол XL, поворачиваем её на 45 градусов. Для минимизации поддержек кладём её на кромку, поворачивая на 15-20 градусов. Получаем вот такое:

Сушим композитный пластик, печатаем:

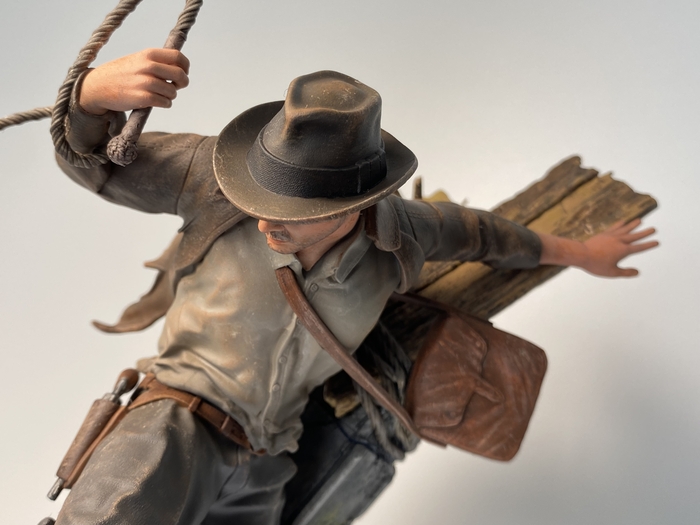

Снимаем, убираем поддержки и мусор с модели. Жалкий оригинал и неповторимая пародия:

Примеряемся и офигеваем, как точно всё садится на свои места. Удивительно!

Ставим на авто. Почти как влитой. Остается загерметизировать края и помыть машину. Но это на совести автовладельца уже.

Делалось всё, в первую очередь, ради собственного любопытства и получения нового опыта. Деталь требует перерисовки, желательна постобработка, покраска и лакировка. Но даже в таком виде, как временное решение, вполне себе вариант.

Уверен, что профи сделали бы всё быстрее, красивее и лучше. На то они и профи. На реверс у меня ушло примерно 3 дня неспешного моделирования и тонна времени на попытки вникнуть в суть происходящего.