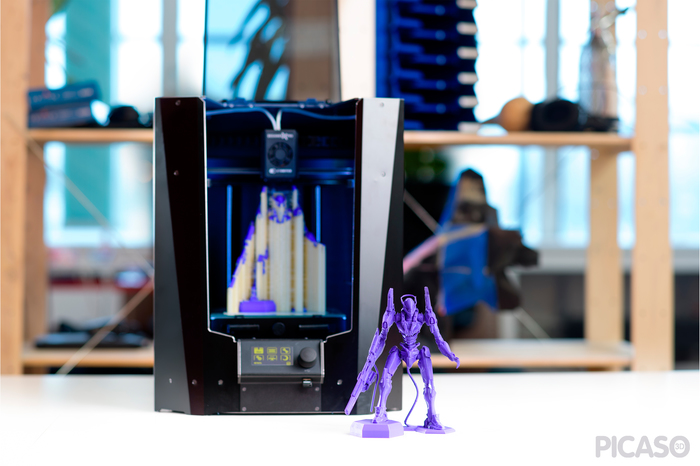

Попал мне в мастерскую Picaso Designer X PRO. Проблема не сложная — пластик не проходит, замена сопла не помогает. Из печатной головы торчит пруток флекса. Очевидно, перегрев прутка и, как результат, пробка в термобарьере. На данный момент, это самый дорогой 3D принтер, в который мне довелось лезть отверткой. Розничная цена 299 000 российских рублей. И раз выдалась такая возможность, то посмотрим на него внимательнее. За что же покупатели платят столько денег?

Обзор

Первое впечатление — тяжелый, дорогой, с маленькой областью печати, всего 200*200*210. Корпус изготовлен из алюминия, что делает его довольно прочным. Ну и форма красивая. Дверца из тонированного оргстекла прекрасно сочетается с внутренней RGB-подсветкой. Но сама дверца выглядит хлипко и весьма неудобна. Во-первых, оргстекло тонкое и гнется во все стороны. Во-вторых, она имеет Г-образную форму и для полного открытия надо чтобы ничего не лежало на принтере и над принтером было сверху пространство на всю высоту дверцы. В тумбочку или шкаф уже не поставить. В-третьих, петли дверцы 3D печатные и выглядят ненадежно. Но есть и плюс — фиксация при помощи магнитов и уплотнитель по периметру.

В Picaso Designer не мало 3D печатных деталей. Элементы экструдера, крепления катушек филамента, петли дверцы и прочее. Складывается впечатление, что каждый производитель 3D принтеров старается обязательно использовать в нем 3D печатные детали. Даже в принтере за 300 тысяч. Хотя в нем при обилии алюминия это выглядит нелепо.

Магнитов тут тоже хватает. Они используются не только в фиксации крышки, но так же держат стекло на столе и боковые дверцы для установки катушек пластика. Боковые дверцы, это интересная, но отчасти бесполезная опция. С одной стороны, можно загрузить пластик сбоку. С другой, никаких ручек для их открытия нет, только залазить в рабочую камеру и выталкивать наружу. Но в таком случае, катушка без проблем установится и через рабочую камеру при верхнем положении стола.

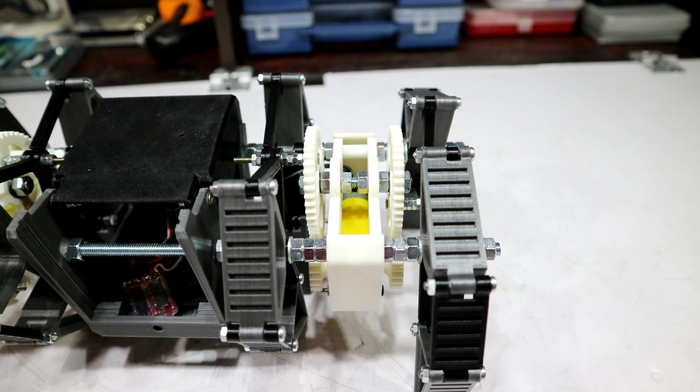

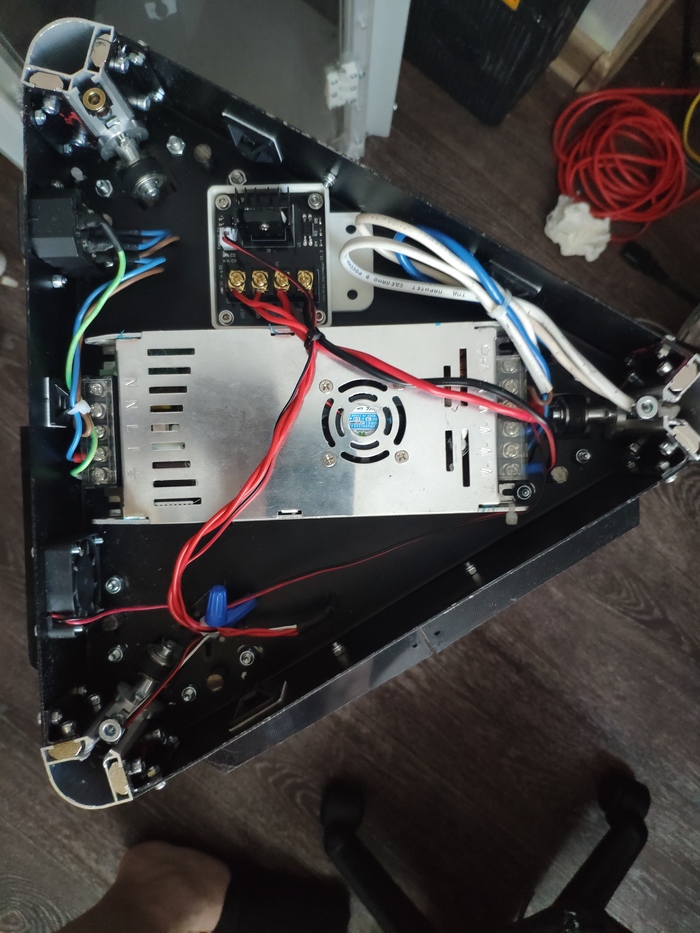

Ось Z реализована на двух валах с линейными подшипниками и ШВП. ШВП, на мой взгляд, избыточно и дорого. Заявляемая печать со слоем от 50 мкм реализуема и на трапецеидальных винтах. Но на общую цену Picaso Designer X PRO одна ШВП влияет не сильно. X и Y катаются по рельсам. Применяемая кинематика H-bot.

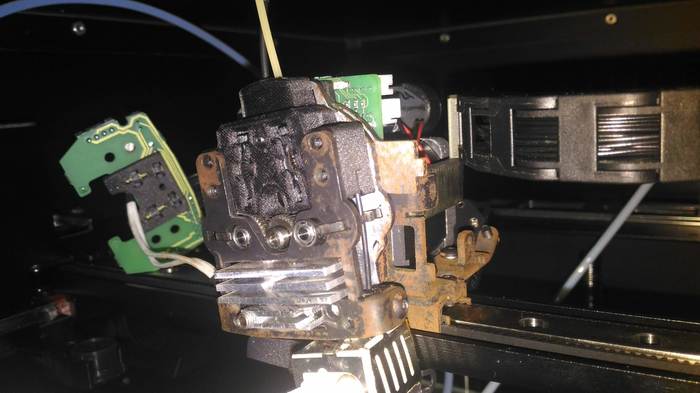

Есть у него неоспоримые плюсы. Первый из них, это автокалибровка оси Z. Никакого видимого датчика я так и не обнаружил. Сопло касается поверхности стола и тут же отъезжает. И так по нескольким точкам. Пока не понятно как это делается. Но к гайке ШВП подходят два провода, вероятно, там какой-то датчик. Второй — сушка пластика и вентиляция камеры. Принтер и сушилка в одном корпусе, причем, сушить можно сразу две катушки пластика на штатных местах. Но если особо захотеть, то в камеру под стол поместится еще несколько катушек. Третий, это печать двумя пластиками. Печатная голова оснащена маятниковым механизмом, напоминающим давно известный Dondolo. Только в отличие от него конструкция компактнее. Система называется JetSwitch. Вместо двух радиаторов E3D используется один на два термобарьера. На оба филамента перед подающей шестерней стоят датчики обрыва.

Отдельно стоит упомянуть интересное решение конструкции сопла. Со стороны термобарьера оно имеет углубление, в которое входит сам термобарьер. Это решает проблему выдавливания пластика из нагревательного блока сверху или снизу при не затянутом нормально сопле. Но тут возникает другая проблема — самые распространенные и доступные сопла E3D и MK таких углублений не имеют. Соответственно, в случае проблемы, придется заказывать оригинальное за 500 рублей и ждать доставки.

Ремонт

Но вернемся к тому, как Picaso Designer X PRO достался мне, а именно к его проблеме в виде застрявшего пластика. Со слов владельца, пруток не входит и не выходит, ни на горячую, ни на холодную. Было у него подозрение на забитое сопло, но сопло поменял, а проблема не ушла. Очевидно, пруток застрял в термобарьере. Принтер имеет предустановки для печати разными пластиками, но нет кастомных вариантов. В настройках на сопло выбран Flex Esun, он же заправлен. Имеется датчик перегрева радиатора. Но почему-то это все не помогло. Флекс перегрелся в термобарьере и образовал в нем пробку.

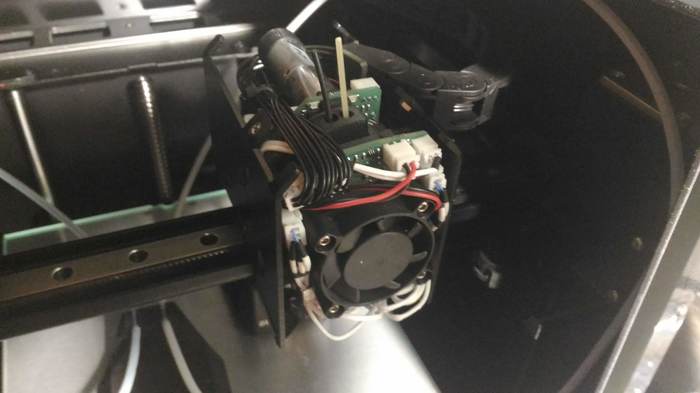

Первоначально отодвигаем тефлоновые трубки, оголяя филамент и обрезаем его. Снимаем железный кожух.

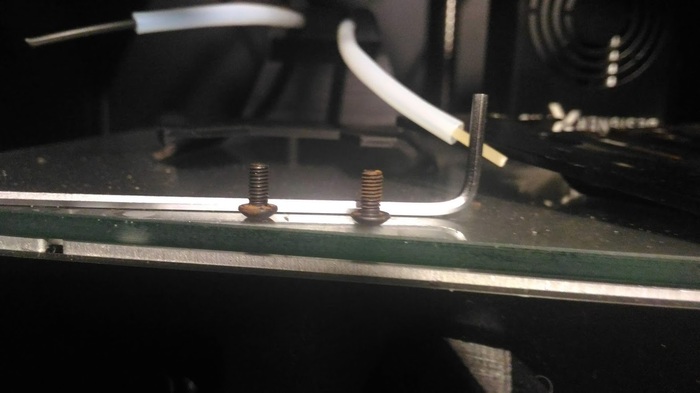

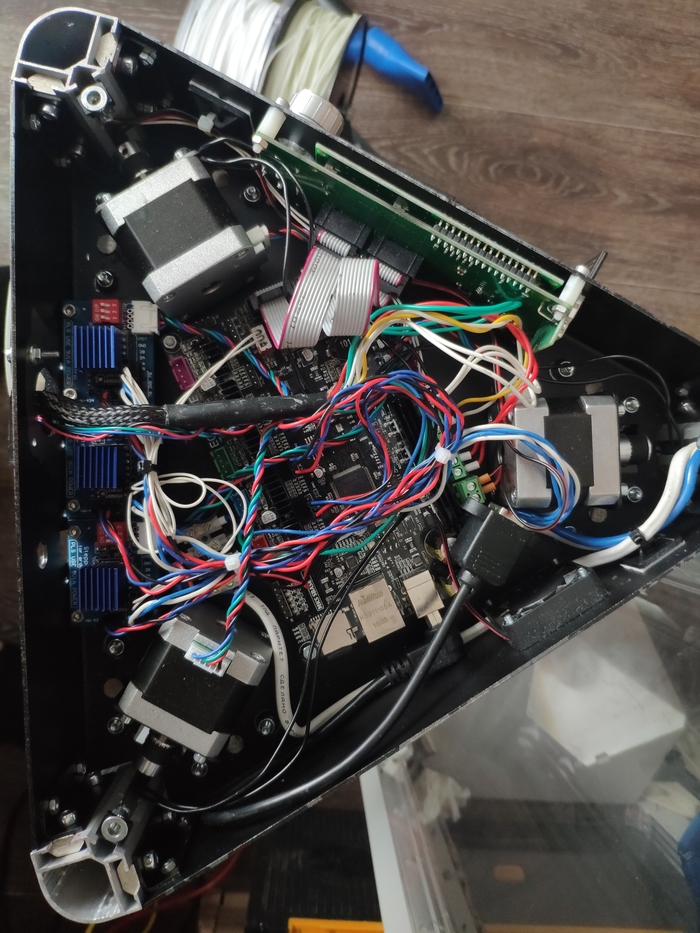

Тихонечко охреневаем. Во-первых, не понятно как добраться до термобарьера. Во-вторых, в шоке от ржавого железа.

Принтер новый, только обкатывается, а железный суппорт весь ржавый. Этого можно было ожидать, судя по покрытым тонкой ржавчиной болтам корпуса, но все равно, столько ржавчины внутри печатной головы, это слишком.

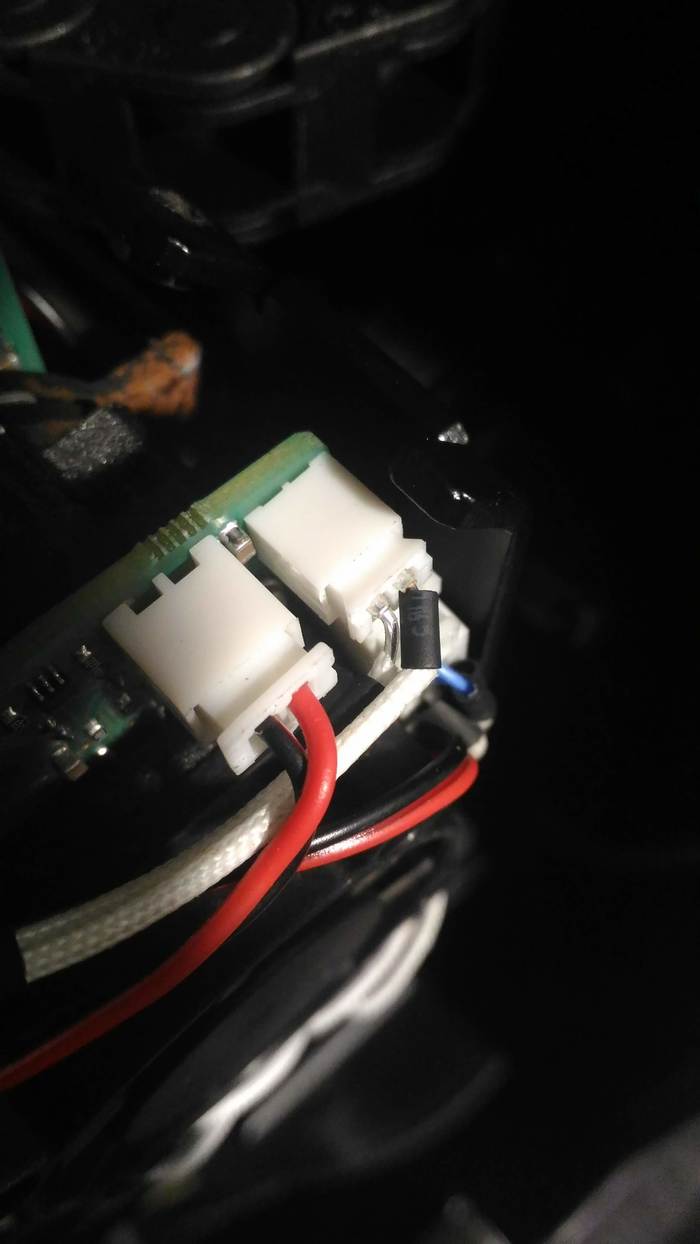

Очевидно, принтер хранился долго и не в самом сухом месте. На одном из контактов, вероятно, термистора радиатора задрана изоляция и оголен провод.

Провод вентилятора термобарьера сильно замят, вплоть до повреждения изоляции. Похоже на косяк первичной сборки.

Есть подозрение, что провод перебит и вентилятор может терять питание и останавливаться. Возможно, так и случился перегрев, хотя термистор радиатора должен это предотвращать.

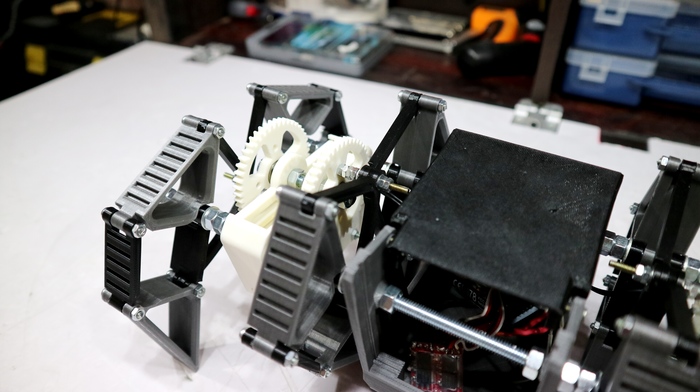

Путем тщательного осмотра все же был найден способ снятия термобарьеров. На радиаторе есть несколько отверстий. При первом взгляде кажется, что сюда должно что-то крепиться, возможно, в другой версии принтера. Но более детальный осмотр показывает, что внутри стопорные винты под шестигранный ключ. Винты короткие и утоплены в посадочное очень глубоко. Ослабляем винт и нужный хотэнд легко выходит. Порадовало наличие термопасты, это встречаю в серийном принтере впервые, обычно добавляю сам.

Далее выкручиваем сопло. Сопло вышло, а пруток так и торчит с обратной стороны и частично со стороны сопла.

Сразу становится понятно, что пробка в самом термобарьере. Как же его вытащить? Независимо от того, на каком принтере это случилось, способ довольно простой. Берем паяльник и греем термобарьер пока пластик не станет мягче, но не доводим до вытекания. Можно использовать зажигалку, либо кухонную плитку. Но паяльник не имеет открытого огня, в отличие от зажигалки, и дает больший нагрев на маленькую область, в отличие от нагрева сразу всего плиткой. Аккуратно прихватываем хотэнд пассатижами, хотя, в случае с Picaso Designer можно руками за термоблок, благодаря его термоизоляции, и вытягиваем за хвост пруток. Затем, меняем термопасту и собираем все в обратном порядке.

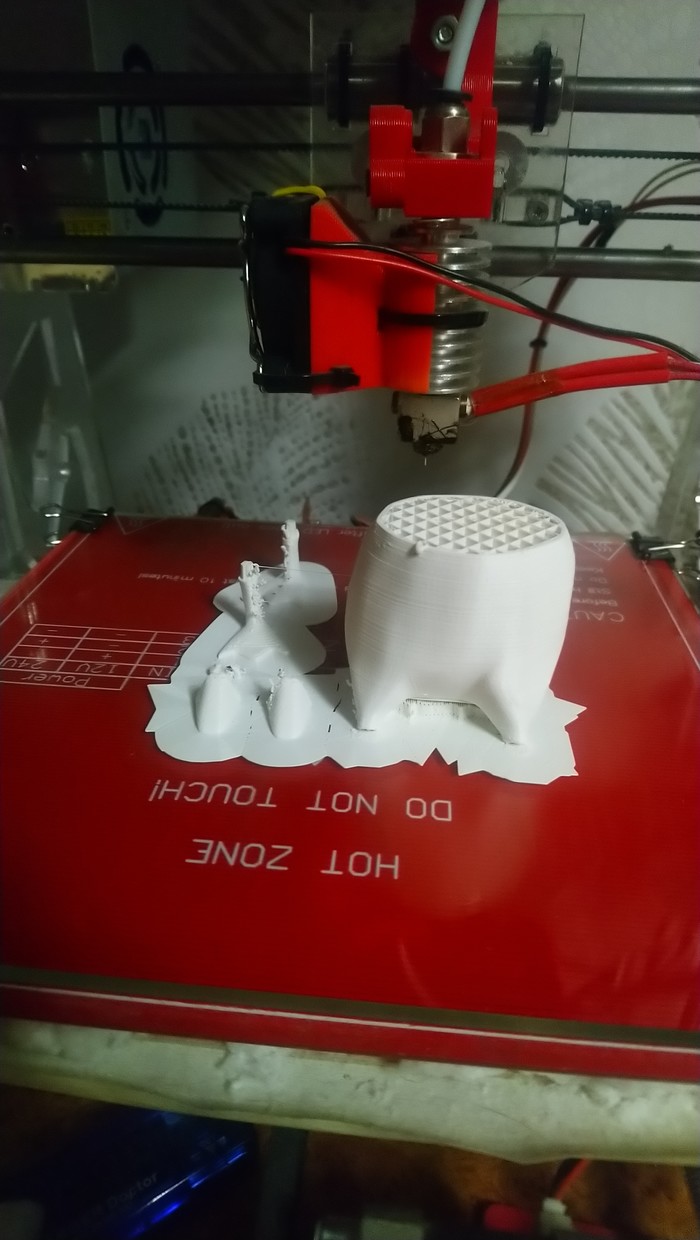

Процедура была проделана трижды. После первой он даже напечатал 16 минутную модельку исправно и забился на пятой минуте второй модели, продолжая печать в воздухе. После третьей чистки поставил рекорд, забившись менее чем через минуту. В конечном итоге было решено пока не использовать флекс. После последней чистки прогнал тестовую модель прутком ПЛА.

Мое мнение о Picaso Designer X PRO

Принтер безусловно хорош — интересная система калибровки стола, вентиляция камеры, не протекающее сопло, сушка пластика, печать двумя филаментами благодаря впечатляющей системе JetSwitch , красивый дизайн.

Но вместе с тем абсолютно не практичен. В шкаф его не поставить. Гудит как пылесос и это печать на предустановках. Печатать сразу из коробки не получится. Касательно ремонта очень неудобен. Один из вариантов нагрева термобарьера для вытягивания прутка — разогрев сопла с выключенным охлаждением термобарьера. Но просто нагрев найти в меню принтера не удалось и голова поехала калиброваться. Может быть он где-то там есть, но для этого надо перелистать всю инструкцию в поисках нужной информации. Инструкции, безусловно, полезны, но базовые функции должны быть понятны и очевидны без нее.

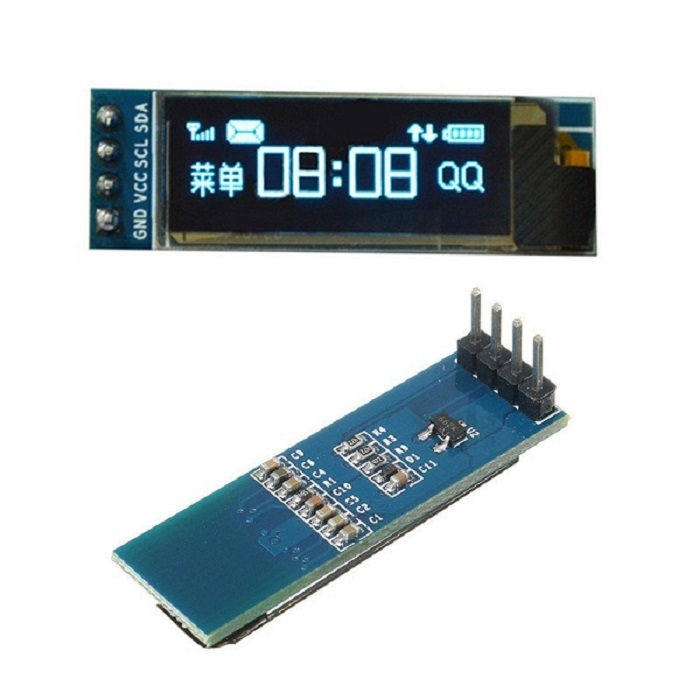

Можно его взять, если бы он не стоил 300 000 российских рублей. Picaso Designer X PRO вызывает непонимание цены. Тут даже дисплей монохромный LCD 12864 или подобный с управлением одной ручкой, которая на столько чувствительна к повороту, что при нажатии, порой, производит смещение выбранного меню. Многие принтеры ценой в 10 раз дешевле уже оснащены сенсорными цветными дисплеями MKS TFT. Что выглядит солиднее, практичнее и современнее. Хлипкая прозрачная дверца, которая даже не оснащена простеньким газлифтом. Да, он умеет печатать с USB-флешки. Но разъем повернут вниз и получаем ту же проблему, что и когда пытаемся вставить флешку в компьютер в разъем на задней панели. Есть функция сушки пластика. Но за такую цену можно купить принтер, который печатает не хуже, пару сушилок, кофемашину и годовой запас кофе к ней.

Общее впечатление как от MacBook Pro в пластиковом корпусе, на котором стоит HDD вместо SSD, трекбол (если кто еще такое помнит) вместо тачпада. И да, MacBook Pro в топовой версии стоит дешевле. На одном из сайтов, пока искал как снять термобарьер, прочитал интересную фразу:

Так что если Вы думаете о покупке принтера PICASO 3D — подумайте сначала как Вы будете от него избавляться — кроме узкого круга “тусовки” эти принтеры больше никому не интересны.

И я с ним согласен.

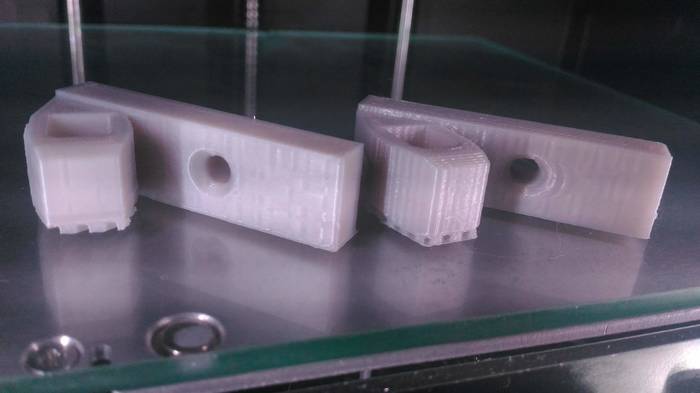

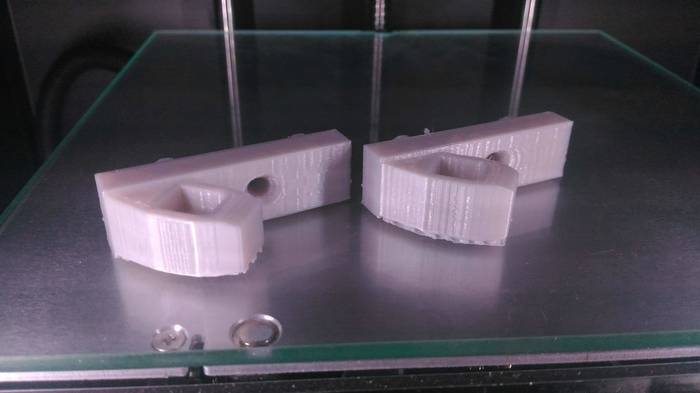

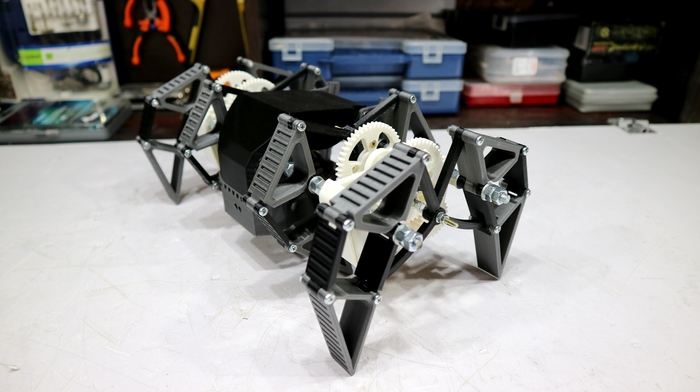

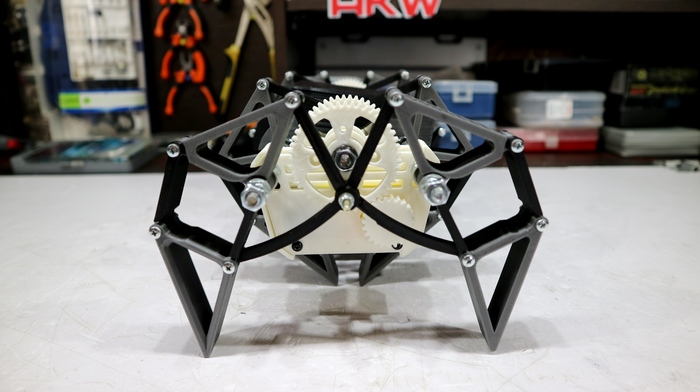

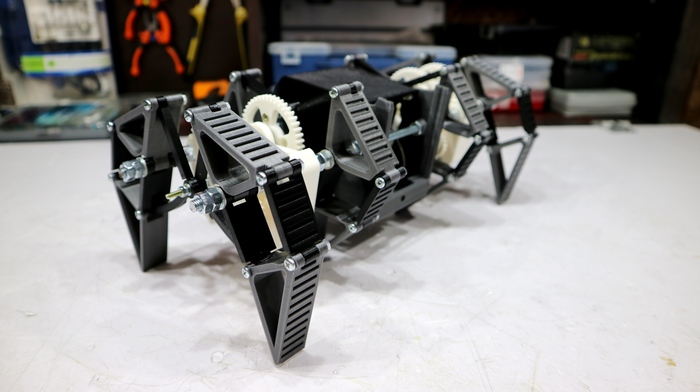

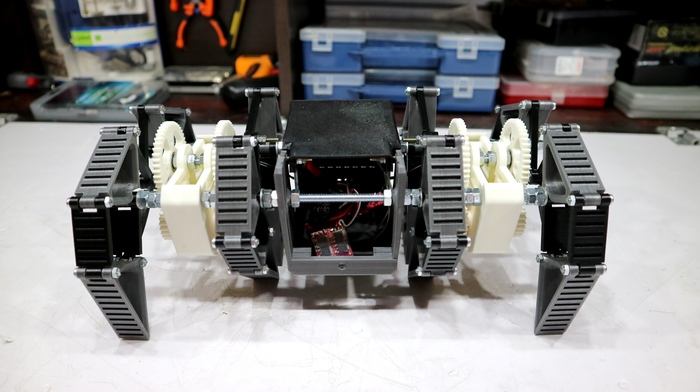

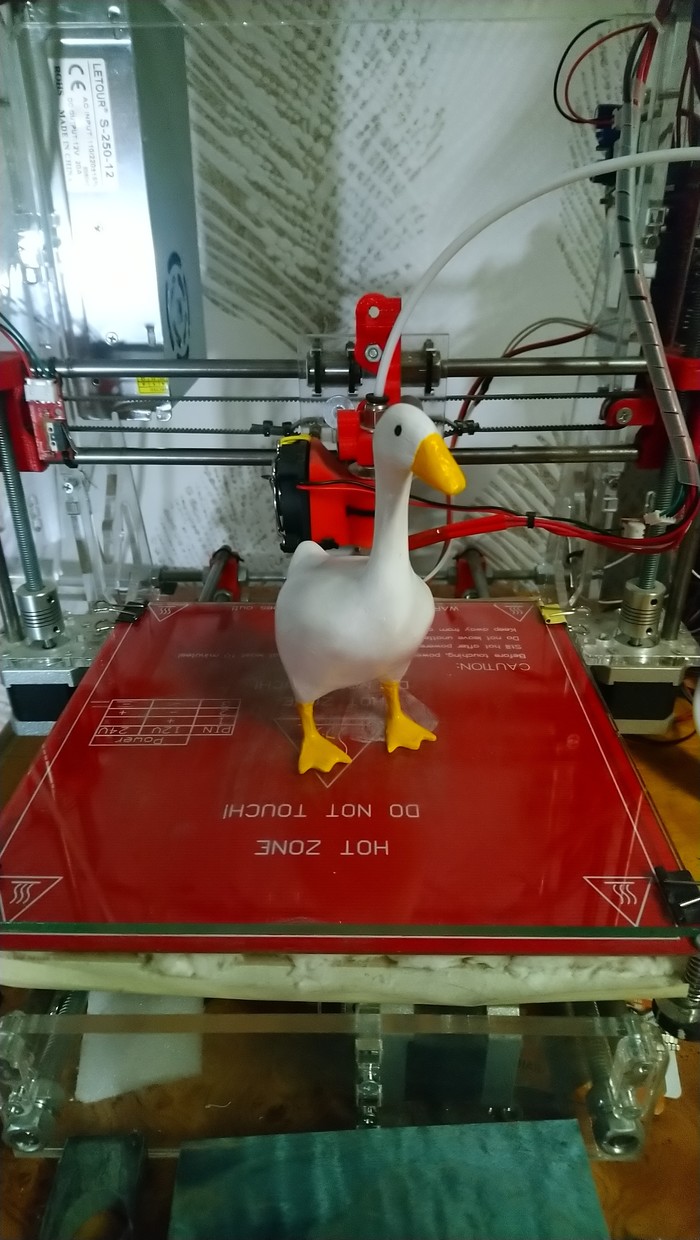

А на закуску держите фото:

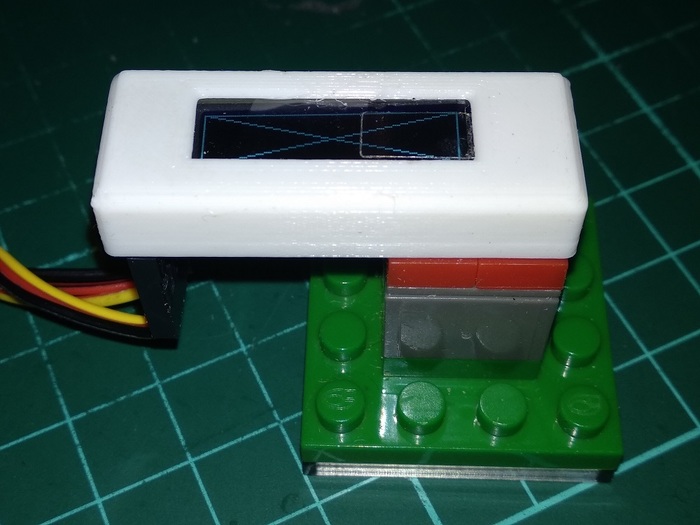

Обе модели печатались из одного и того же GCODE-файла. Одной и той же катушкой безымянного PLA. Только одна на Picaso Designer X PRO более чем за час. Вторая на моей дежурной китайской Прюше, купленной пару лет назад с рук, с установленным E3D V6 и бронзовыми втулками вместо подшипников, время печати чуть больше 20 минут. На поддержки и нити от них можно не смотреть, это моя лень их снимать. Ну что, видите в какую из моделей вложено 300 000 рублей?

doit3d.ru