Как это сделано

Как в России проходит крашение и печатание ткани

Задумывались ли вы хоть раз, разглядывая простынь или какую-то интересную ткань с рисунком, а как его нанесли. Ну не сидят же дедулечки с бабулечками с кисточками и не разукрашивают километры ткани. Предлагаю заглянуть в закулисье отделочного производства одного из крупнейших предприятий легкой промышленности в Ивановской области.

Мы отправляемся в столицу фестиваля «Русское Рождество» — в интересный и удивительный город Шую. Именно тут два века назад появились первые полотняные фабрики, а теперь тут располагаются «Шуйские ситцы», комбинат с полным циклом переработки хлопка, от приготовительного производства до швейного.

Уверен, что найдутся граждане, которые скажут: ага, а хлопок-то не выращиваете в Ивановской области, так что не считается все. Вот выращивали бы — тогда молодцы (думаете я выдумываю, и подобных особо одаренных граждан не бывает? Еще как бывают). В нашем регионе с радостью выращивали бы хлопок, бананы, кокосы и бамбук — вот только в последний раз подходящий климат у нас был тут примерно во времена Юрского периода. Так что если особо талантливые критики смогут создать машину времени, мои земляки с большой радостью будут в прошлом хлопок выращивать и поставлять на предприятия, заодно и еще курорты организуем — у нас же тут море было миллионы лет назад.

А вот печатать на ткани у нас стали очень давно, чуть ли не тысячу лет назад на шерстяную ткань наносили узоры с предками «манер». Каких таких манер? Давайте разбираться, пока едем в Шую.

Технология была следующая: из дерева изготовляли своеобразную печать, с зеркальным изображением будущего узора. Назывались эти деревяшки манерами. Далее наносили краску и плотно прижимали к ткани.

Чуть позднее это превратилось в технологию набойки. Манеру не просто прижимали, а молотком пристукивали.

Доски с узорами были небольшими. И их переносили от одного куска ткани к другому. Именно из древних времен мы получили на ткани повторяющийся рисунок.

Если рисунок хотели сделать разноцветным, то использовали несколько манер. Каждый цвет на отдельную доску. Сегодня это тоже осталось без изменений но на месте манер — валы. Но это мы еще сами увидим.

В Иванове вы можете попробовать себя в этой нелегкой работе, придя в Музей Ситца. Именно там по сей день есть мастер-класс по набиванию манерами себе платка.

Но я увлекся, а мы уже в Шую приехали.

На этот завод приходит уже суровое полотно — ткань без отбеливания и обработки. Производят его на другой фабрике «шуйских ситцев» в Фурманове.

Туда привозят хлопок. Там на приготовительном производстве. из него и сделают суровье.

Разрыхлительно-трепальный агрегат, как понятно из названия, производит рыхление и трепание поступившего волокна. Там же происходит очистка порядком уже потрепанного волокна от примесей. После этого полученный материал попадает в чесальные машины, где из него формируется лента. На ленточных машинах из нее вытягивают сложенную и длинную ленту, которая уже и используется для прядения.

На прядильном производстве из ленты делают нити, а из нитей уже суровье. Как из нитей делают ткань — я показывал пару постов назад на примере другого производства.

Из Фурманова в Шую доставляют суровье.

Начинается самое интересное.

Суровье пропускают через стригальные машины, а потом и через ряд газовых горелок. Таким образом срезаются лишние ниточки и ворсинки.

Обязательно после этого происходит процесс расшлихтовки. Шлихта была нужна для обеспечения стойкость нитей к истиранию и прочим механическим нагрузкам для прошлых технологических процессов. Но теперь в ней нет нужды.

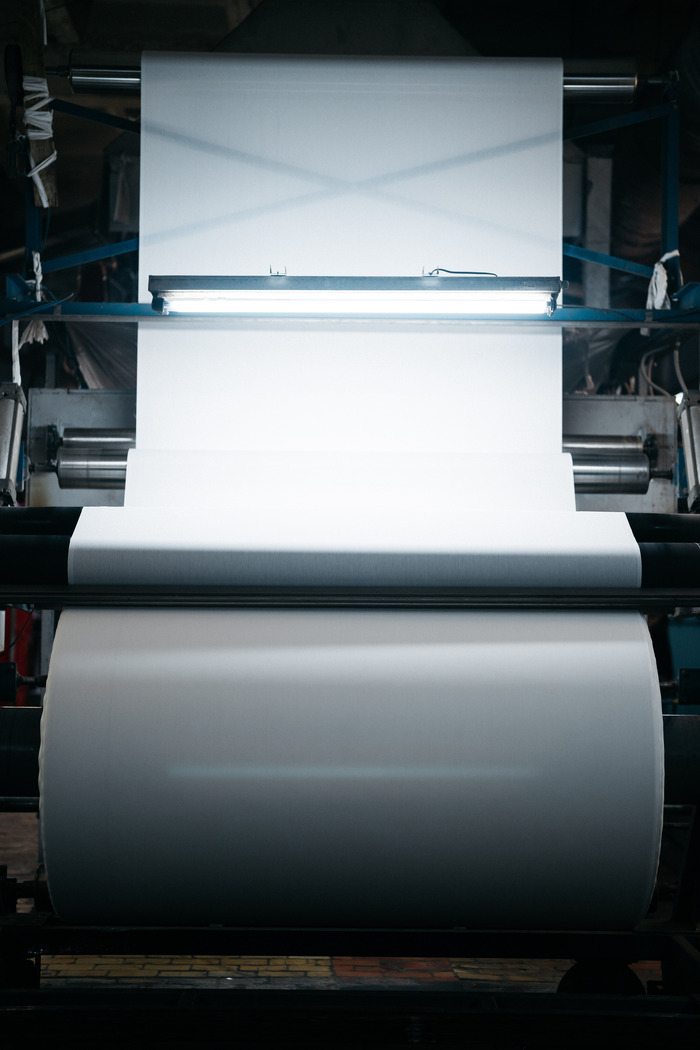

Далее ткань попадает на отбелку. До этого момента у нее не очень приятный желтый цвет. Но сейчас все изменится.

После промывки ткань отбеливается в специальном растворе.

И вот уже абсолютно белая ткань готова к главному этапу — окрашиванию.

Если нужна ткань одного цвета, то она просто поступает на линию гладкого крашения.

Огромная стометровая машина превращает белую ткань в цветную.

Процесс такого окрашивания происходит много часов подряд.

Но нам одноцветные ткани без интереса – чай не икеевское белье постельное ищем в цеху. Рисуночки нам давайте уже!

Вот мы и пришли к методу печати.

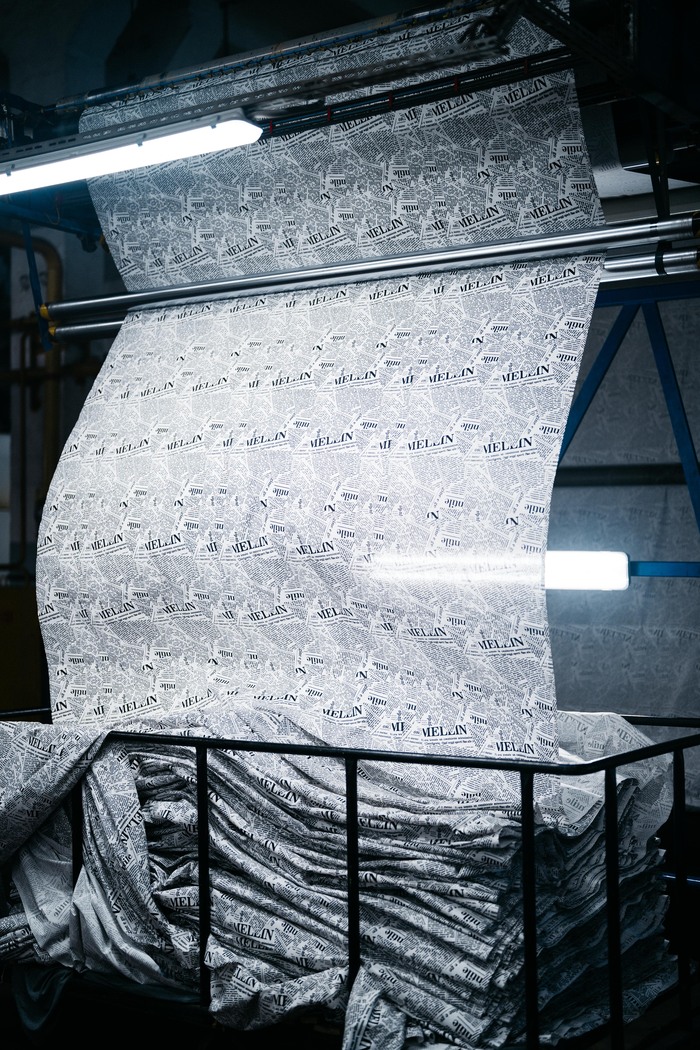

На каждом станке расположены 12 барабанов. Именно они наносят разные рисунки на ткань. Оборудование свежее, и пяти лет нет, куплено за заемные государственные деньги, которые комбинат возвращает с процентами.

По сути это такая эволюция тех самых манер, которые использовали чуть ли не тысячу лет на нашей земле.

Только теперь не надо колотить молотком по деревяшкам. Все автоматизировано.

Как и века назад каждый вал отвечает за свой цвет.

Главное не перепутать последовательность валов, а то очень необычный результат может получиться. И не забыть их синхронизировать.

Как производят валы? Художники завода на ПК делают рисунок будущей ткани. После чего он раскладывается по цветам.

Далее лазером на валах нарезают наш рисунок.

И теперь можно устанавливать на машину и вперед.

Выглядит процесс завораживающе. Валы крутятся — рисунки мутятся :)

С черно-белыми рисунками проще. Тут не надо шаманить с красками. Но валы делаются так же на лазере.

После печати ткань с напечатанным рисунком просушивается.

Между двумя валами при температуре до 200 градусов она утюжится. После этого ткань становится более гладкой.

Теперь необходима заключительная отделка. Именно на ней ткань получит необходимые для ее эксплуатации свойства за счет разнообразных пропиток.

Готовая ткань проходит процесс отбраковки – одна или две сотрудницы из движущегося полотна профессиональным взглядом выцепляют любые бракованные участки и отрезают их. После чего ткань упаковываются и отправляются на следующий этап производства.

В этом году это была завершающая экскурсия, но есть шанс, что в Шую попаду уже в начале января на то самое «Русское Рождество», упомянутое в начале поста. Чего и вам советую.

Надеюсь, что вам было интересно в этом году побывать вместе со мной на многих предприятиях.

Если вам и дальше интересно будет видеть как что-то производят, не забывайте подписаться.

И еще просил бы Вас написать мне, какие еще предприятия в нашей стране хотелось бы увидеть в ближайшем будущем.

P.S. И не стесняйтесь приглашать к себе на предприятия.

P.P.S. А если не приглашаете, то сами расскажите о том месте, где вы работаете. Пусть у вас свой небольшой цех или вы трудитесь на огромном комбинате. Просто не стесняйтесь делиться с другими людьми. Я уверен, что тысячам людей в России интересно как и что устроено в разных отраслях. Поэтому давайте делиться информацией, в рамках Российского законодательства без нарушения коммерческой и военной тайны :)

P.P.P.S. Что такое «Русское Рождество»? Уже несколько лет этот фестиваль, посвященный возрождению уникальных рождественских традиций, проходит в Шуе.

С 24 декабря в рамках фестиваля: в Шуе загорятся огни на световой инсталляции "Храм", откроются 2 выставки: на ивановском железнодорожный вокзале «Путешествие в Рождество» и выставка на шуйском вокзале "История сказки и балета "Щелкунчик". На вокзалах начнет работу Рождественская почта, на центральной площади в Шуе развернется рождественская ярмарка, где каждый сможет купить сувениры для своих близких. В музее Бальмонта палехские художники представят свое творчество на выставке "Палех - нестоличный центр искусств", а в арт-центре "Мастерские" в Палехе откроется рождественская выставка современных художников.

С 6 по 8 января в Шуе откроется Парк Рождественского Чуда.

Как делают оливковое масло в Италии

Древние греки называли оливковое масло жидким золотом. Не знаю как ласково называют его итальянцы, но знаю, что обожают они его ничуть не меньше пресловутых эллинов. Кроме того, я лично видел как собирают урожай оливок в Тоскане, а потом делают из них оливковое масло высшего качества. Так называемое extra virgin olive oil. Об этом и о том, как отличить качественное масло от не качественного, а так же как правильно хранить оливковое масло в домашних условиях, сегодняшний научно-познавательный пост.

Ладно. Без лирики. Итак, Тоскана сплошь усеяна оливковыми рощами, а среднестатистический итальянец за год потребляет почти 12,5 кг оливкового масла! Честно говоря, даже не знаю, чего в Тоскане больше - виноградников или оливковых деревьев. Но не суть. Мы с вами находимся в одной из оливковых рощ местечка Badia di Morrona, где выращивают типичные тосканские сорта оливок: Frantoio, Moraiolo и Leccino.

Знаете в чём главная фишка оливкового масла класса extra virgin? В том, что для его получения нужно выбрать правильный день, быстро собрать урожай и не позднее 8 часов с момента сбора отжать из ягод масло. Да-да, не удивляйтесь. Оливка - это ягода, а оливковое масло - это по сути сок.

Для тех, кому интересно посмотреть видео о процессе производства оливкового масла

Проблема выбора дня для сбора урожая - одна из главных забот производителя, озабоченного качеством своей продукции. Дело в том, что кислотность масла класса extra virgin не должна превышать 0,8%, но при этом переспевшие плоды уже начинают кислить, а в недоспевших еще слишком мало масла. Вот и приходится ему принимать волевое решение.

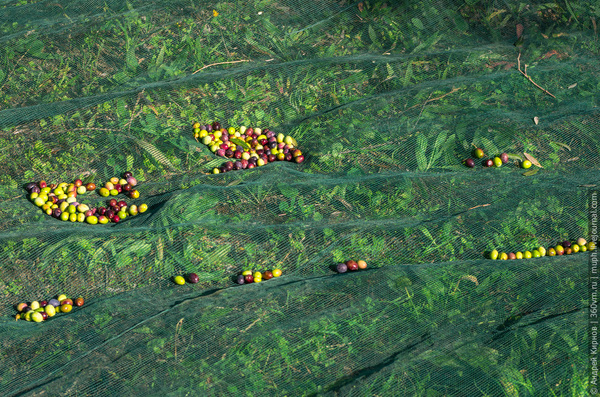

Для получения качественного масла оливки предпочтительней собирать вручную. Они должны быть абсолютно целыми и невредимыми. Однако, в условиях рыночной экономики и научно-технического прогресса, человечеству было бы стыдно не придумать ничего нового со времен Древней Греции. Поэтому появилась вот такая машина для сбора оливок.

Но сначала специально обученные люди растягивают между рядами оливковых деревьев мелкоячеистую сетку. После чего, оранжевый "монстр" подъезжает к деревцу, берет его своим "хоботом" за ствол чуть выше земли и начинает адски вибрировать. Секунд пять или около того. Естественно, оливки сыплются как подкошенные.

Тот же процесс, но с другой стороны. Кстати сказать, средняя продолжительность жизни оливкового дерева — 500 лет, а некоторые экземпляры живут по полторы тысячи лет и неплохо себя чувствуют!

Итак, готово!

Значит, перемещаемся на саму маслобойню Badia di Morrona.

В ящиках, возле трактора с цистерной, собранный урожай. Время неумолимо бежит вперёд и нужно поторопиться с отжимом.

Думаю, понятно, что по физико-химическим показателям и содержанию масла сорта оливок можно грубо разделить на две группы: собственно, масличные, предназначенные для производства масла, и, так сказать, консервные, которые часто кладут в салаты, а я их потом тщательно выковыриваю.

С помощью погрузчика высыпаем собранные оливки в приемное отделение.

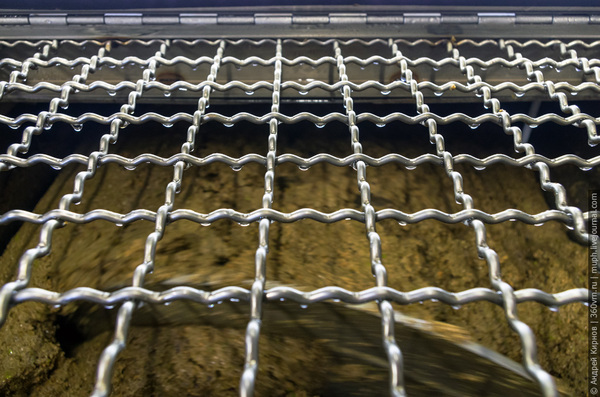

В нем происходит очистка от попавших в общую кучу листьев и прочих веточек, а далее оливки по конвейеру отправляются на помывку.

Как говорится, без воды и не туды и не сюды.

Далее чистые ягоды нужно как следует измельчить. Буквально до состояния пасты. Важный момент: при производстве масла extra virgin не используются высокие температуры. Поэтому процесс называется холодным прессованием.

Этот процесс закрыт, но кое-что я все же подсмотрел.

Далее надо отделить масло от мякоти и воды. Для этого человечество пока не придумало ничего лучше центрифуги. Вроде той, что установлена в вашей стиральной машине.

А вот уже практически готовое к употреблению масло первого отжима с кислотностью (содержание олеиновой кислоты в 100 г продукта) всего 0,3%!!!

Масло получилось отличного цвета, аромата и вкуса, и работники явно не скрывают своей радости.

о до момента полного триумфа нужно подождать ещё пару недель. Масло должно отстояться в резервуарах из нержавеющей стали при температуре 16°С.

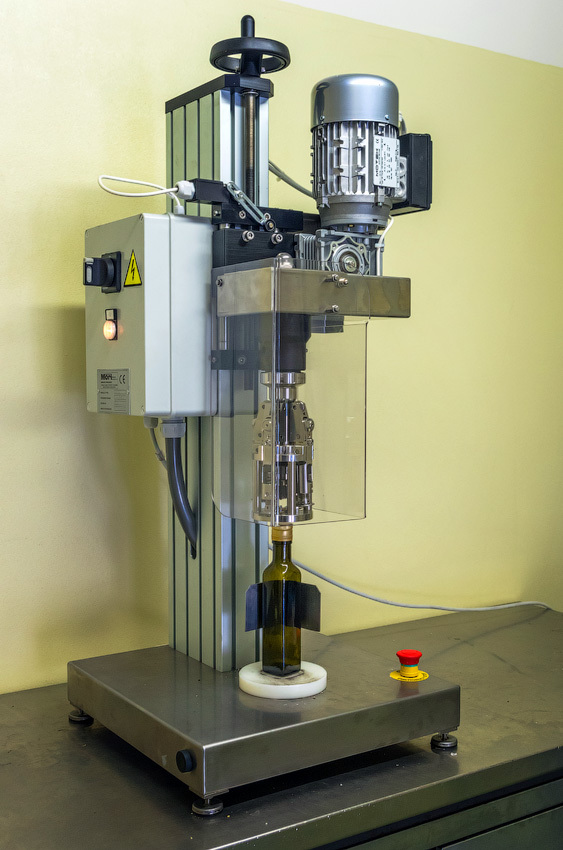

После чего его уже можно будет разливать по бутылкам. Для этого применяется вот такое устройство:

Для разлива качественного оливкового масла extra virgin нельзя использовать пластиковую тару, т.к. пластик все равно имеет хотя бы минимальный запах, который оливковое масло быстро вберёт в себя. В Бадия ди Моррона используются либо пятилитровые канистры из нержавеющей стали, либо стеклянные бутылки темно-зеленого цвета.

Аппарат для закручивания крышечек на бутылках.

Этикетировка. Всё. Далее масло поступает в рестораны и магазины по всему миру и тут уже наша с вами задача купить к своему столу качественный продукт, а не подделку. Да-да, оливковое масло подделывают так же как и алкоголь. Несмотря на усилия властей (существует даже Международный совет по оливкам — единственная в мире международная межправительственная организация, которая занимается всеми вопросами, связанными с оливковым маслом и столовыми оливками), полиция периодически изобличает недобросовестных поставщиков, которые разбавляют оливковое масло более дешёвым рапсовым. В 1981 году от отравления техническим рапсовым маслом, которое продавалось под видом оливкового, умерло порядка 700 испанцев. Известны так же случаи, когда под маркой итальянского и испанского продавалось масло, привезённое из стран Африки. По самым пессимистичным оценкам, в той или иной степени сфальсифицированы до 40% масла extra virgin.

Ну и на десерт несколько советов домохозяйкам. Одна из самых важных вещей при покупке оливкового масла – дата производства и срок годности, поэтому внимательно читайте этикетку. Срок хранения масла с даты производства не должен превышать 18 месяцев, поэтому ищите самое "молодое" масло. Обратите внимание, чтобы на этикетке были аббревиатуры DOP/IGP/PDO. Они обозначают масло с защищённым наименованием происхождения/указанием географической местности производства. Все эти градации относятся только к маслу холодного отжима. Остерегайтесь прозрачных бутылок на верхних полках магазина под яркими светильниками. Разумеется, дома хранить масло тоже следует в прохладном и темном месте. Холодильник, если кто не понял, для этого не подходит. От холода в бутылке выпадет осадок. Итальянцы, по слухам, хранят оливковое масло в шкафу для мусорного ведра. Не оставляйте бутылку с маслом открытой или оно окислится и впитает все запахи на вашей кухне.

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано , присоединяйтесь, там много интересного!

Как устроен орган

17 июня 1981 года его клавиш впервые коснулась рука музыканта — выдающегося органиста Гарри Гродберга, который исполнил для томичей токкаты, прелюдии, фантазии и фуги Баха.

С тех пор десятки известных органистов давали концерты в Томске, а немецкие органные мастера не переставали удивляться, как в городе, где разница температур зимой и летом составляет 80 градусов, инструмент все еще играет.

Дитя ГДР

Орган Томской филармонии родился в 1981 году в восточно-германском городе Франкфурт-на-Одере, на органостроительной фирме «W.Sauer Orgelbau».

В обычном рабочем темпе постройка органа занимает около года, и этот процесс включает несколько этапов. Сначала мастера осматривают концертный зал, определяют его акустические характеристики и составляют проект будущего инструмента. Затем специалисты возвращаются на родную фабрику, изготавливают отдельные элементы органа и собирают из них цельный инструмент. В монтажном цехе фабрики его впервые апробируют и исправляют недочеты. Если орган звучит так, как надо, его снова разбирают по частям и отправляют заказчику.

В Томске на все процедуры установки потребовалось лишь полгода — благодаря тому, что процесс прошел без накладок, недочетов и прочих тормозящих факторов. В январе 1981-го специалисты «Sauer» впервые приехали в Томск, а в июне того же года орган уже давал концерты.

Внутренняя композиция

По меркам специалистов, томский орган можно назвать средним по весу и размерам — десятитонный инструмент вмещает в себя около двух тысяч труб разной длины и формы. Как и пятьсот лет назад, их делают вручную. Деревянные трубы, как правило, изготавливают в форме параллелепипеда. Формы металлических труб могут быть более замысловатыми: цилиндрическими, обратноконическими и даже комбинированными. Металлические трубы делают из сплава олова и свинца в разных пропорциях, а для деревянных обычно используют сосну.

Именно эти характеристики — длина, форма и материал — влияют на тембр звучания отдельной трубы.

Трубы внутри органа стоят рядами: от самой высокой к самой низкой. Каждый ряд труб может играть по отдельности, а можно их объединить. Сбоку от клавиатуры на вертикальных панелях органа установлены кнопки, нажимая на которые, органист управляет этим процессом. Все трубы томского органа — звучащие, и лишь одна из них с лицевой стороны инструмента создана в декоративных целях и не издает никаких звуков.

С обратной стороны орган похож на трехэтажный готический замок. На первом этаже этого замка располагается механическая часть инструмента, которая через систему тяг передает работу пальцев органиста к трубам. На втором этаже установлены трубы, которые связаны с клавишами нижней клавиатуры, а на третьем этаже — трубы верхней клавиатуры.

Томский орган обладает механической системой соединения клавиш и труб, а это значит, что нажатие на клавишу и появление звука происходит практически мгновенно, без всякого запаздывания.

Над исполнительской кафедрой располагаются жалюзи, или по-другому швеллер, которые скрывают от зрителя второй этаж органных труб. С помощью специальной педали органист управляет положением жалюзи и тем самым влияет на силу звука.

Заботливая рука мастера

Орган, как и любой другой музыкальный инструмент, очень зависим от климата, а сибирская погода создает немало проблем по уходу за ним. Внутри инструмента установлены специальные кондиционеры, датчики и увлажнители, которые поддерживают определенную температуру и влажность воздуха. Чем холоднее и суше воздух, тем короче становятся трубы органа, и наоборот — при теплом и влажном воздухе трубы удлиняются. Поэтому музыкальному инструменту требуется постоянный контроль.

Уход за томским органом обеспечивают всего два человека — органист Дмитрий Ушаков и его помощница Екатерина Мастеница.

Главным средством борьбы с пылью внутри органа является обычный советский пылесос. Для его поиска была организована целая акция — искали именно такой, который бы обладал системой выдува, потому что пыль из органа в обход всех трубочек проще выдувать на сцену и уже потом собирать пылесосом.

— Грязь в органе нужно убирать там, где она есть и когда она мешает, — говорит Дмитрий Ушаков. — Если сейчас мы решим убрать из органа всю пыль, нам придется заново полностью его настраивать, и вся эта процедура займет около месяца, а у нас концерты.

Чаще всего чистке подвергаются фасадные трубы — они на виду, поэтому на них часто остаются отпечатки пальцев любопытных. Смесь для чистки фасадных элементов Дмитрий готовит сам, из нашатырного спирта и зубного порошка.

Реконструкция звука

Капитальная чистка и настройка органа производится раз в год: обычно летом, когда проходит относительно немного концертов, и на улице не холодно. Но небольшая настройка звука требуется перед каждым концертом. К каждому виду органных труб у настройщика особый подход. Некоторым достаточно закрыть колпачок, другим подкрутить ролик, а для самых маленьких трубочек используют специальный инструмент — штиммхорн.

Настроить орган в одиночку не получится. Один человек должен нажимать на клавиши, а другой регулировать трубы, находясь внутри инструмента. К тому же, человек, нажимающий на клавиши, контролирует процесс настройки.

Первый капитальный ремонт томский орган пережил сравнительно давно, 13 лет назад, после реставрации органного зала и извлечения органа из специального саркофага, в котором он провел 7 лет. В Томск были приглашены специалисты фирмы «Sauer», которые и провели осмотр инструмента. Тогда помимо внутреннего обновления, орган сменил цвет фасада и обзавелся декоративными решетками. А в 2012 году у органа наконец появились «хозяева» — штатные органисты Дмитрий Ушаков и Мария Блажевич.