Записки 3d принтера. Часть вторая

День 4-й. Начались проблемы.

Первая проблема с которой я столкнулся при печати это шум..

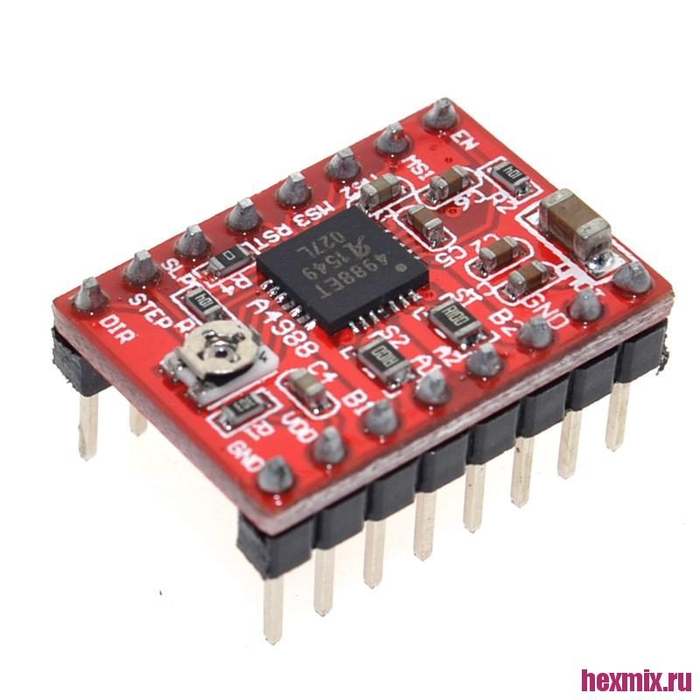

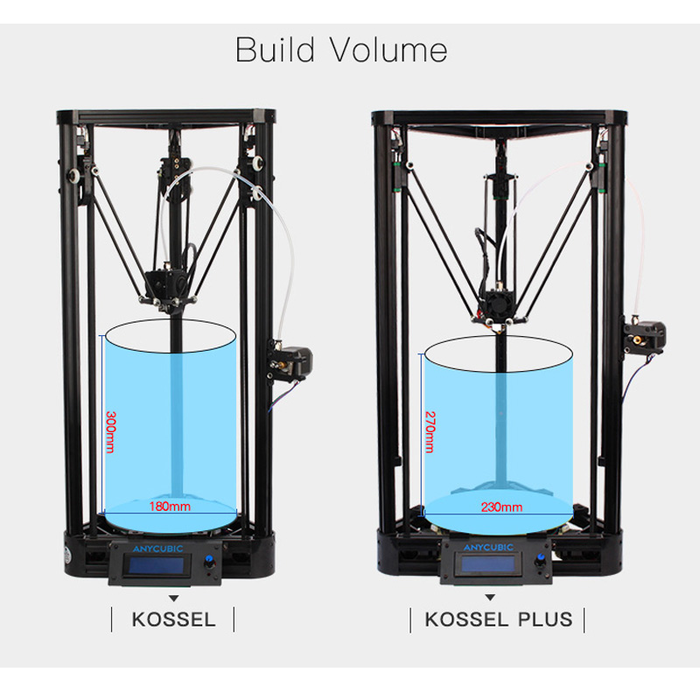

принтер Anycubic kossel что старшая, что младшая версия поставляются с драйверами шаговых двигателей под названием a4988...

Это самые что есть дешёвые драйверы для шаговых двигателей, от них как я узнал вскоре идёт звук придания, трещания скрежета и т.д

В целом многие скажут: "чё тебе сдался этот звук, печатает за свои 10к и ладно"

Я отвечу - да, печатает, но блин, люди знающие и имеющие дело с 3д принтерами скажут, что принтер печатает не очень быстро, а модели нормального размера печатаются иногда и по несколько дней.... Непрерывно..

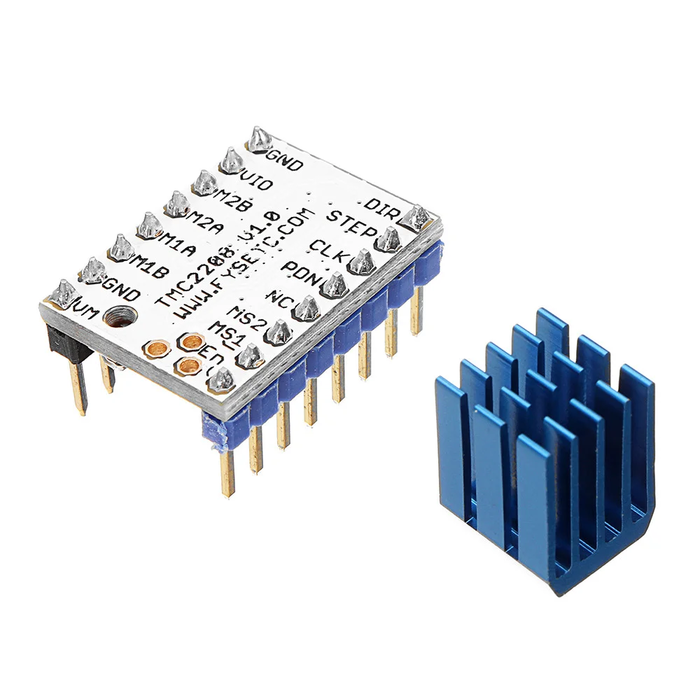

И эти звуки начинают сводить с ума, и оказывается что тебе самые китайцы придумали тихие драйверы для шаговых двигателей, только будь добр заплати и купи отдельно tmc2208

хорошо, что есть площадка Алиэкспресс, где их можно купить за +\- 500 рублей комплект из 5 штук хватит на все двигатели и еще останется)

Шум пропал от слова совсем! слышны лишь незначительные звуки передвижения кинематики и вентилятор охлаждения.

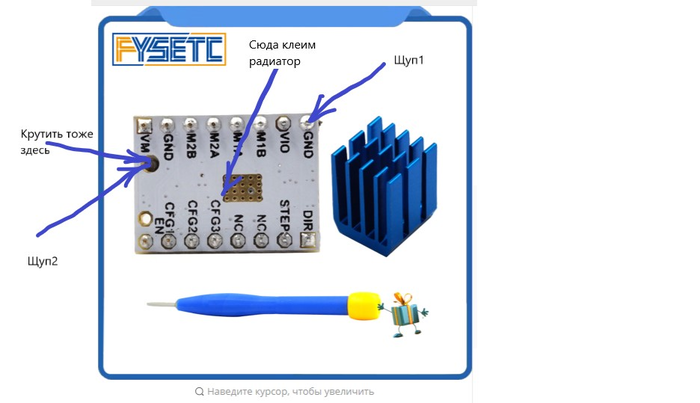

Единственное при установке данных драйверов надо проделать следующее ( с данной прошивкой и данным принтером)

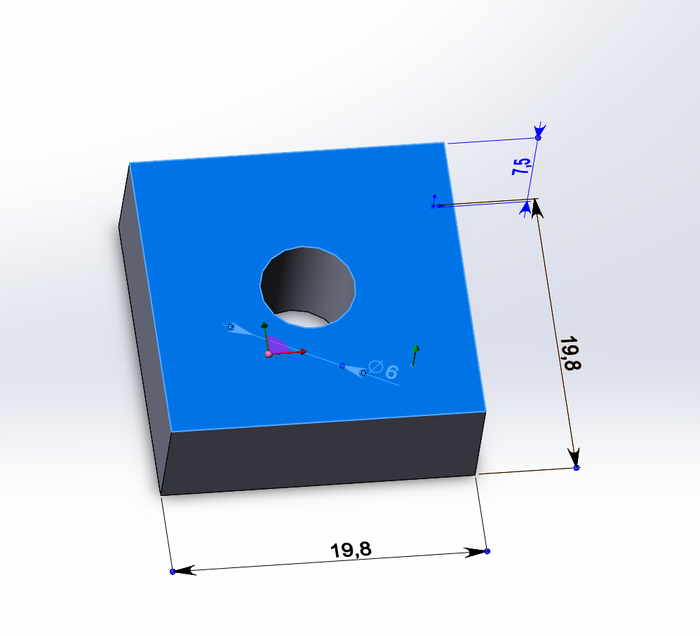

1. Нужно выставить напряжение на драйвере для данного принтера методом проб и ошибок и сверив готовые решения на различных форумах значение равное 0.95 В (картинка из интернета)

2. TMC2208 имеют обратную полярность питания двигателей, чтобы наши двигатели двигались в правильном направлении необходимо:Открыть файл *.ino в папке с вашей прошивкой и в закладке 'configuration_H' должны получиться такие строки (опять же в зависимости от того , на каких двигателях вы поменяли драйверы )

// Invert the stepper direction. Change (or reverse the motor connector) if an axis goes the wrong way.

#define INVERT_X_DIR false (здесь было true)

#define INVERT_Y_DIR false (здесь было true)

#define INVERT_Z_DIR false (здесь было true)

// @Section extruder

// For direct drive extruder v9 set to true, for geared extruder set to false.

#define INVERT_E0_DIR false (здесь было true)

#define INVERT_E1_DIR false

#define INVERT_E2_DIR false

#define INVERT_E3_DIR false

#define INVERT_E4_DIR false

После замены драйверов двигателя делаем автокалибровку дельты и ура! Он стал тихим)

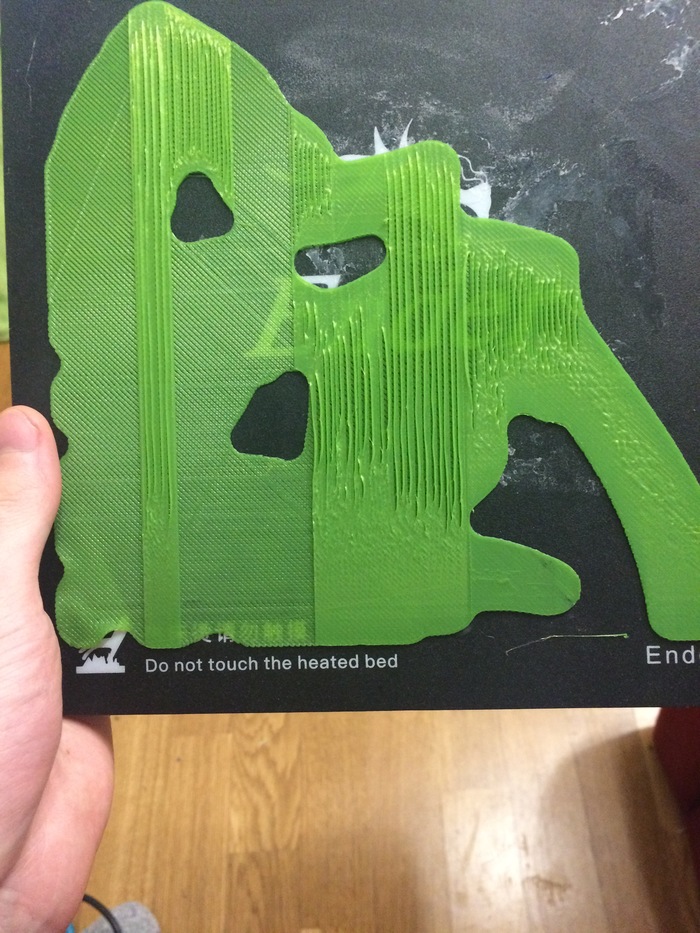

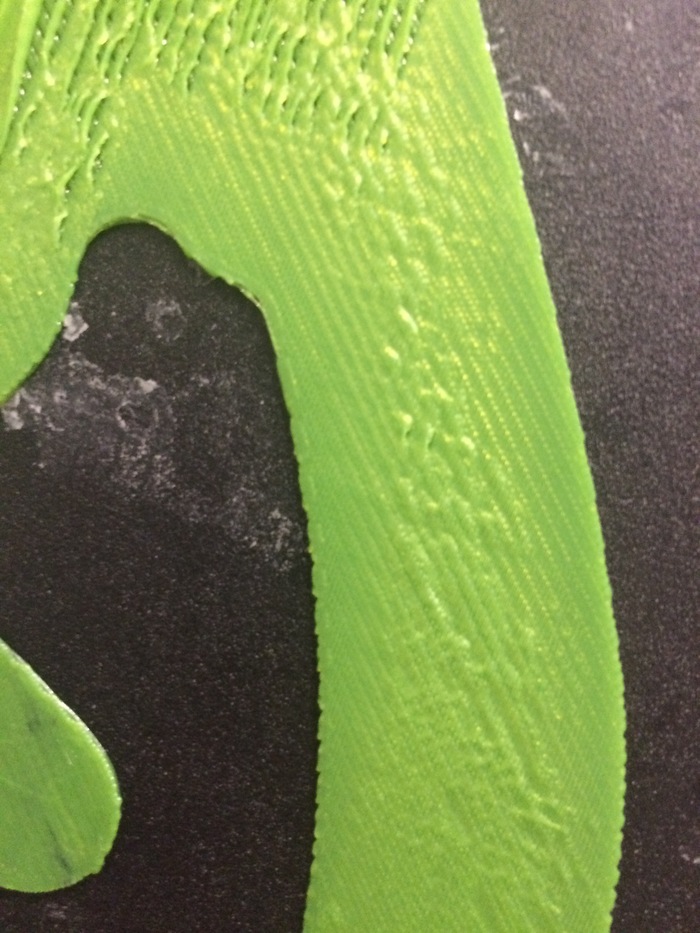

День 10-й. Без проблем не обошлось...

После долгой печати одной модели, которая длилась порядка 54 часов, принтер отказался печатать что либо выпадая в ошибку

Сначала недоопускался до стола миллиметра 2 , потом вовсе сбился и не опускался и на половину, выдавая ошибку

перепрошивка не помогала, initialize EEPROM проблему не решало, многие предлагали в ручную с компьютера через команды провести калибровку высоты и т.д. Ничего не давало эффекта...

Прочитал на одном англоязычном форуме подобную проблему, оказалось в данной плате есть внутренняя энергонезависимая память, в которой сохраняются некоторые значения, как раз такие как высота и уровень калибровки дельты и еще пара значения настроек принтера, чтобы их сбросить я проделал следующие шаги:

1. Отключение питания принтера (выключить вилку из розетки)

2. Нажать кнопку включения питания (чтобы разрядить конденсаторы)

3. Оставить в таком состоянии на ночь

4. На следующий день подключить плату к компьютеру, включить питание и перепрошить прошивкой (желательно той , которую вы не редактировали и которая точно работала на полследний момент)

5. после успешной прошивки принтер перезагрузится и первым делом делаем сброс initialize EEPROM

6. Enjoy, теперь можно проводить калибровку и все, принтер успешно печатает

Пока все, следующие "приключения с пластиком" и "танцы с бубном вокруг адгезии стола" в следующей части

Спасибо за внимание, надеюсь кому-нибудь поможет мой небольшой опыт.

P.S. Я не говорю, что я профессионал в этом деле, и мои советы не являются призывом к действию... просто мои наблюдения в этой области могут кому-то пригодится

P.P.S.S. Картинки из интернета, видео мое