Добрый день. Хочу поделиться своим опытом создания электрогитары на 3D принтере.

Для ЛЛ: Первый опыт создания и печати своей собственной 3D модели. Печатал гитару Gibson Explorer с грифом и электроникой от китайского донора. Получилась полностью рабочая электрогитара. Не советую повторять если у вас нет опыта в моделировании, 3D печати и понимания устройства гитары.

Мне всегда хотелось научиться 3D моделированию. Когда-то я пробовал разобраться в Sketch Up, но до серьезных моделей дело не дошло. С появлением доступных 3D принтеров, я вновь вернулся к этой идее.

Я хотелось создавать свои модели и сразу получать их в реальности. Например, напечатать какие-нибудь необычные игрушки своим детям или что-то полезное для дома/дачи. Так же я хотел попробовать увлечь этим процессом своих детей и тем самым научить их азам черчения, 3D моделирования, печати и сборке моделей.

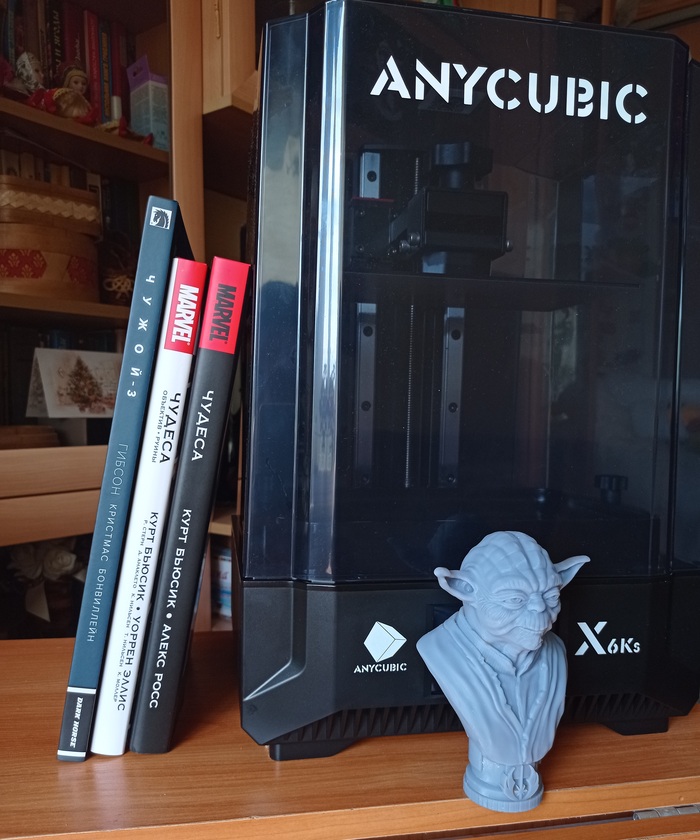

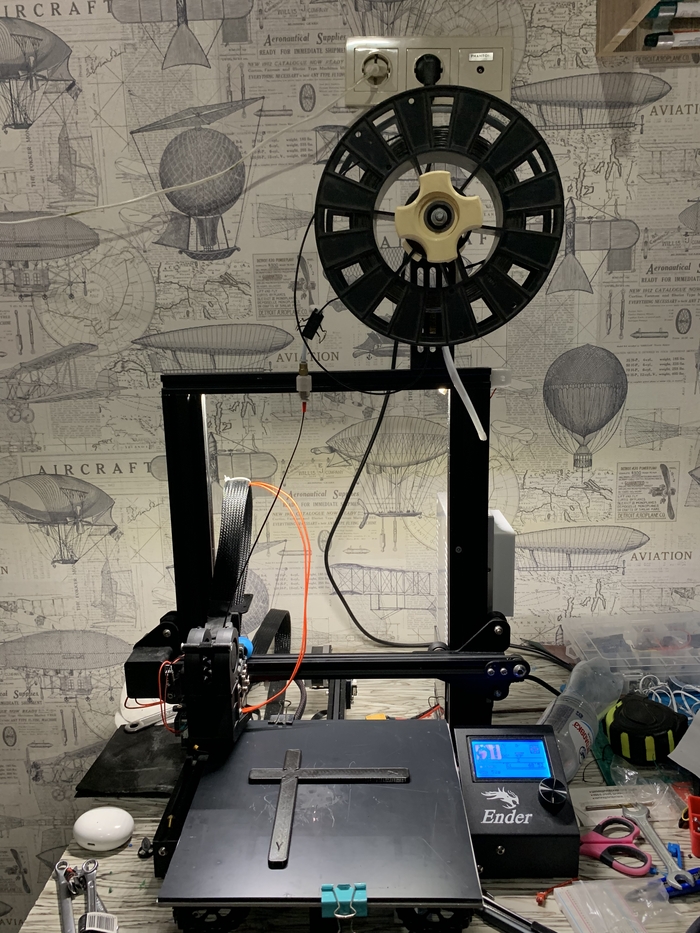

Итогом моих размышлений была покупка принтера FlyingBear Ghost 6 с алиэкспресс.

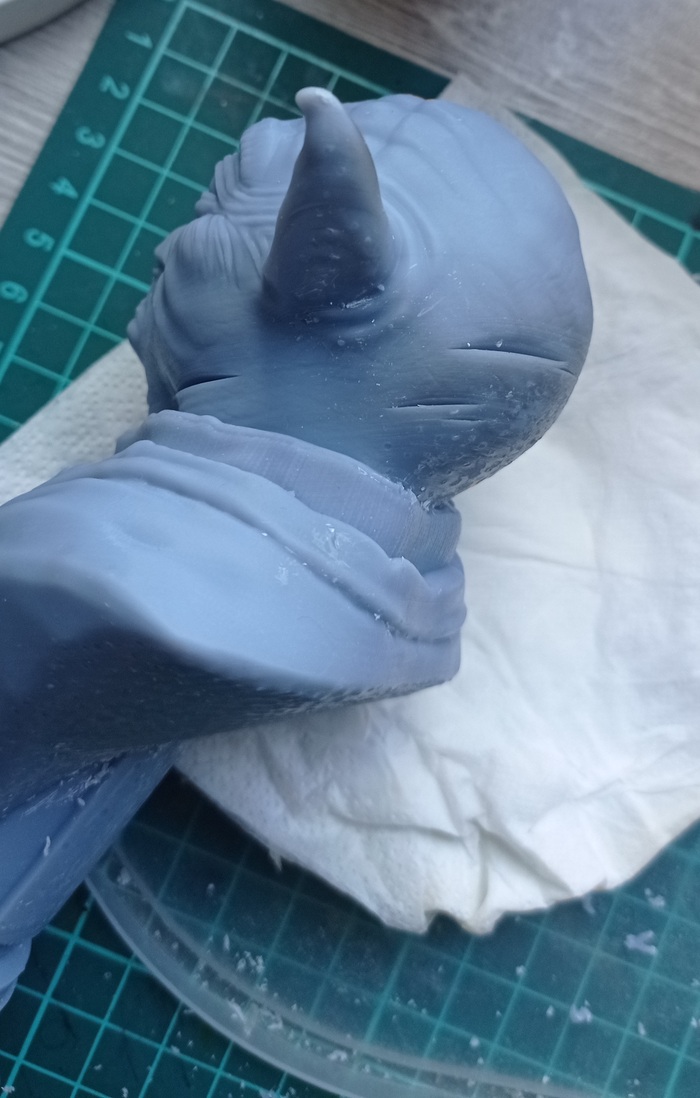

В ходе печати многочисленных готовых моделей, скачанных из интернета, я получил первый опыт по настройке принтера, подготовке моделей для печати в Cura, выборе пластика и постобработке моделей.

Печать готовых моделей мне быстро надоела, к тому же я стал замечать, что многие модели содержат ошибки или спроектированы не так как мне бы хотелось. Настало время осваивать 3D моделирование.

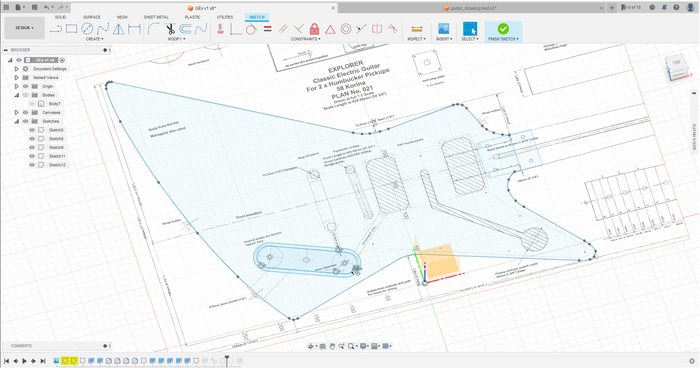

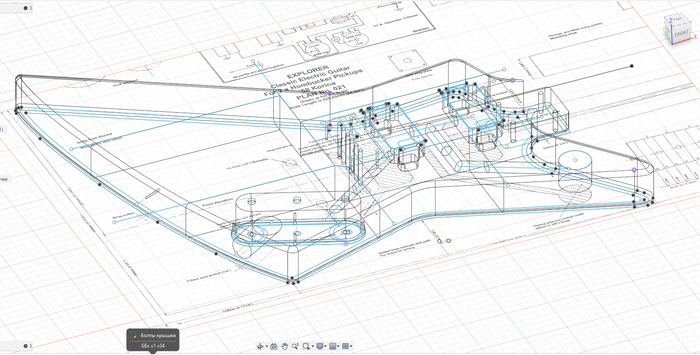

В качестве программы для моделирования я выбрал Fusion 360. Эту программу чаще всего рекомендовали на форумах и она же показалась мне самой простой в освоении по сравнению с другими программами и одновременно достаточно функциональной для моих целей.

Т.к. обучаться шаг за шагом для меня слишком скучно, я решил сразу ввязаться в относительно сложный проект и в ходе работы получить необходимые знания и опыт.

После недолгого размышления, я решил напечатать полноценную электрогитару. Почему гитару? Во-первых, мне всегда нравилась тяжелая музыка и электрогитары. Во-вторых, очень хотелось сделать хороший подарок на ДР моему другу музыканту.

Первым делом я изучил опыт других людей. В интернете я нашел много статей и готовых моделей, но все они не подходили мне по разным причинам. Изучив чужой опыт, я начал проектировать свой собственный инструмент.

Для себя я определил следующие требования к проекту:

- Это учебный проект. Супер качество не требуется.

- Простая сборка из минимума деталей

- Никаких металлических стержней для усиления

- Проект не должен быть дорогим

- Возможность печати на принтере FlyingBear Ghost 6 (255х210х210 мм)

- Гитара должна быть полноценным музыкальным инструментом

- Хороший внешний вид и эргономика

Форма корпуса гитары должна быть копией Gibson Explorer т.к. эта гитара больше всего нравилась моему другу.

В целях экономии средств и времени я решил купить китайскую БУ гитару в качестве донора.

Главными требованиями к донору были:

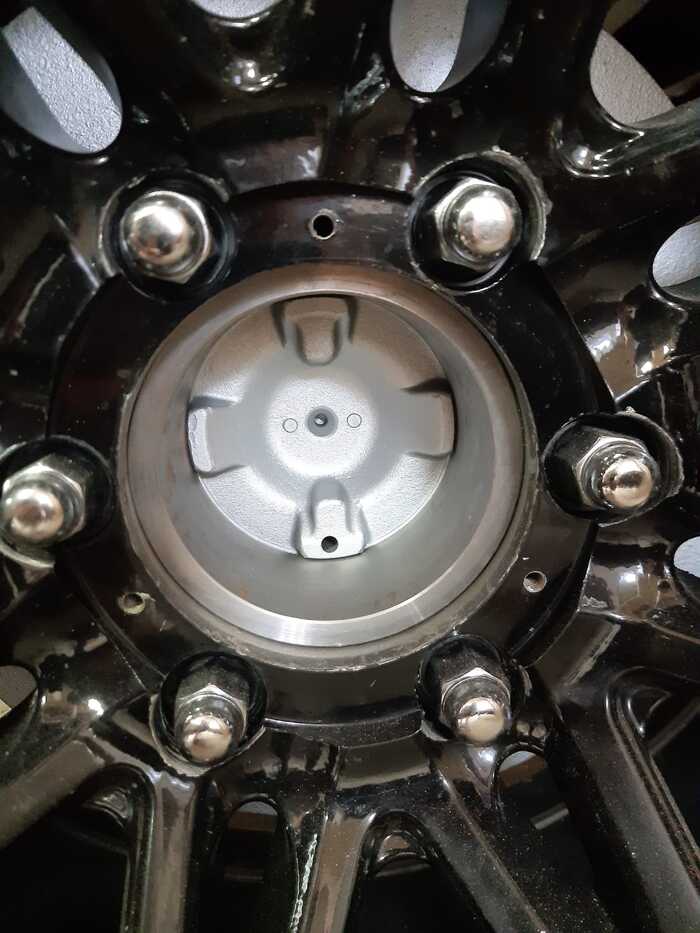

1. Ровный гриф с работающим анкером.

2. Гриф должен быть на болтах

3. Звукосниматели хамбакеры

После двух недель поисков мне удалось приобрести китайский электрогитару с нужными характеристиками.

К сожалению гитара донор была в довольно изношенном состоянии и мне пришлось докупить некоторые элементы фурнитуры (колки, бридж, ручки и переключатель).

Параллельно я занимался поиском чертежей.

Собрав всю доступную информацию, я приступил к созданию эскиза гитары.

Ключевым моментом было правильное расположение пятки грифа, бриджа, а также полостей для установки звукоснимателей и электроники.

Особенно важно правильно расположить гриф и бридж. Во-первых, бридж должен быть идеально выровнен относительно грифа гитары, чтобы струны были хорошо отцентрированы по всей его длине. Во-вторых, бридж должен находиться на нужном расстоянии от грифа, чтобы гитара была настраиваемой. Это расстояние называется мензура и имеет четко определенную длину. В моем случае у гитары донора была мензура Fender т.е. расстояние от верхнего порожка грифа до бриджа равнялось 647.7 мм. Зная это расстояние я мог точно определить место крепления бриджа на корпусе гитары.

Форма пятки грифа гитары донора так же отличалась от чертежа Gibson Explorer. Пришлось вносить изменения в эскиз основываясь на замерах китайской гитары. Важно было обеспечить плотное прилегание грифа к корпусу гитары, совпадение отверстий грифа с отверстиями в корпусе, глубину посадки грифа, его соосность с бриджем и исключить наклон грифа относительно корпуса. Завершив работу над эскизом, я приступил к созданию 3D модели.

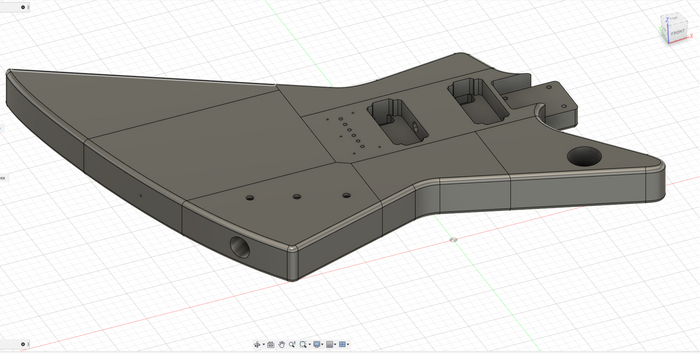

Толщина корпуса Gibson Explorer составляет 40 мм, на это значение был выдавлен эскиз. Затем я выдавил все отверстия и прорези для электроники и место крепления грифа. На Гибсон проводка прокладывается снаружи корпуса и закрывается накладкой (пикгардом). Я решил провести проводку внутри корпуса гитары и проложил несколько туннелей между полостями для переключателей. Ручки тона и громкости я решил крепить прямо к корпусу, а всю электронику расположить в полости на задней части гитары.

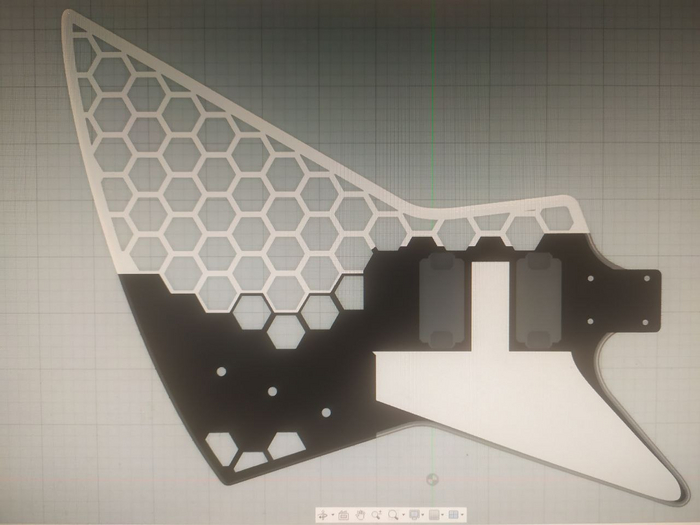

Последняя важная деталь это пикгард, который служит точкой крепления нижнего переключателя. Его форма довольно легко определяется краями корпуса и в целом совпадает с оригинальным чертежом.

На этом базовая модель гитары была готова.

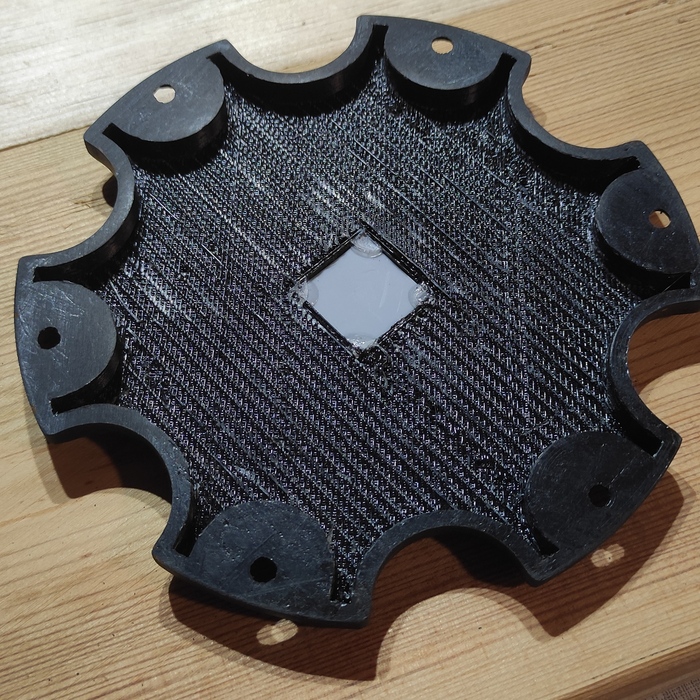

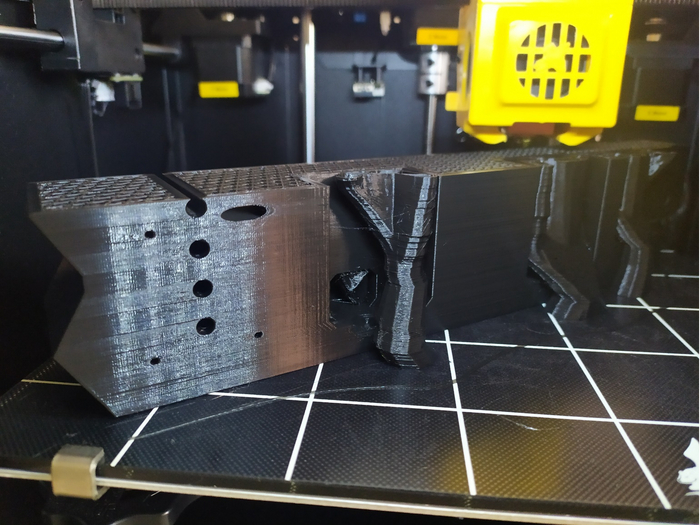

Получившееся модель была слишком велика чтобы поместиться на моем принтере, поэтому мне пришлось разрезать ее на несколько частей. Всего у меня получилось 7 частей, каждая из которых свободно помещалась в Ghost 6.

Центральная часть должна была взять на себя всю нагрузку от натяжения струн (около 50 кг) поэтому она должна была быть одним куском. В дальнейшем при печати я планировал дополнительно укрепить центральную часть увеличив толщину ее стенок и процент заполнения модели.

Так же возникал риск того, что бридж просто вырвет из корпуса. Можно было бы использовать бридж от Fender Telecaster который имеет большую площадь и большое количество шурупов для крепления, но во-первых он дорого стоит, а во-вторых он имеет отверстие под звукосниматель типа сингл, что мне не подходило.

Решением стало крепление струн сквозь корпус.

С остальными частями проблем не возникло. Нужно было просто учесть удобство при их дальнейшем склеивании.

Т.к. монолитная поверхность корпуса выглядела слишком скучно я решил сделать ее веселее. Самым простым решением было вырезать шестиугольники. Шестиугольники выглядят необычно, по рёбрам шестиугольников легко разделить модель на несколько частей, а так же ребра шестиугольников легко прикрепить шурупами к другим частям. Также я добавил большую фаску по всему краю корпуса гитары для улучшения эргономики.

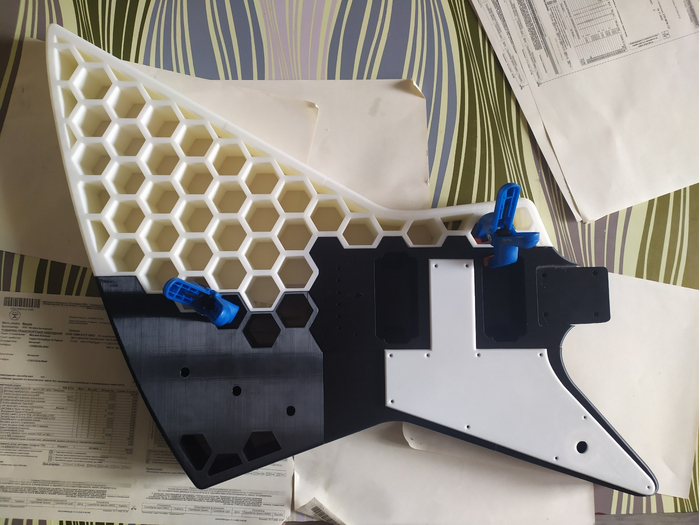

Разделение корпуса на несколько частей имеет еще одно преимущество – каждая часть может быть напечатана разным цветом. По совету жены, я сделал верхнюю часть гитары и пикгард белыми, а нижнюю часть черной.

Для печати я выбрал пластик PLA так как до этого я печатал только на нем и в общем то он подходил по всем требованиям.

Центральную часть я печатал с толщиной всех стенок в 7 периметров и кубическим заполнением в 35%.

Остальные части печатал с настройками по умолчанию т.к. они не несут серьезной нагрузки.

Соединять части гитары я решил при помощи суперклея. Все детали имеют большие площади контакта с центральной частью. Главная сложность на этом этапе в том, что необходимо успеть нанести клей на всю поверхность и точно приложить части. Клей сохнет почти мгновенно поэтому действовать нужно очень быстро (не забывая про безопасность) и очень точно т.к. после затвердевания клея что-то исправить будет невозможно. В некоторых местах были спроектированы отверстия для винтов M3, чтобы сделать соединение прочнее, но это скорее перестраховка.

После соединения всех частей можно было приступить к окончательной сборке и настройке гитары. Т.к. я не умею паять и не разбираюсь в электронике, я решил обратиться за помощью к гитарному мастеру Евгению. Пост о его гитарной мастерской на балконе я увидел на Пикабу Гитарная мастерская на балконе.

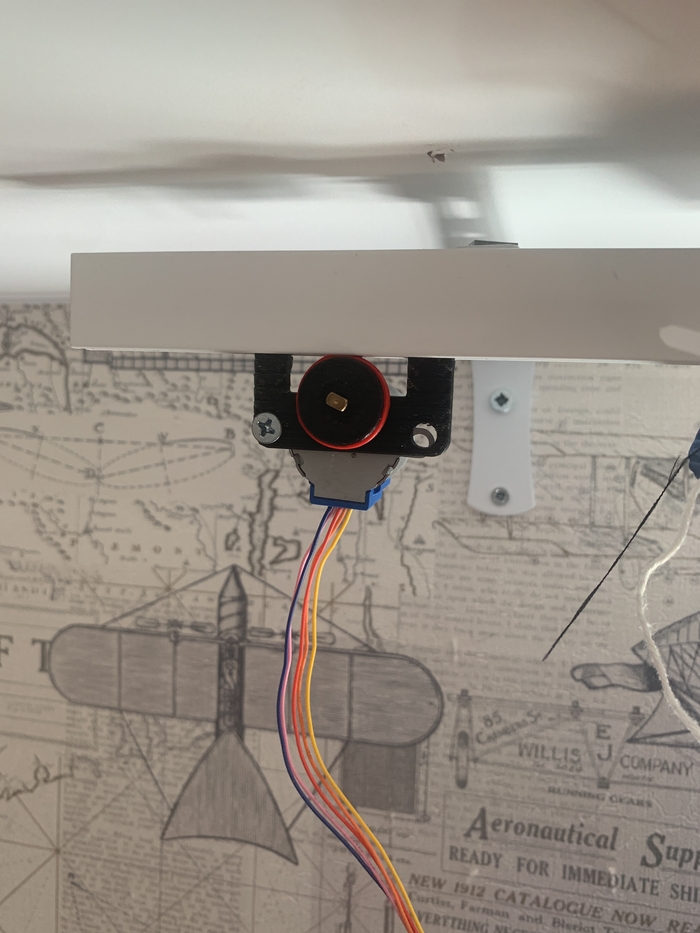

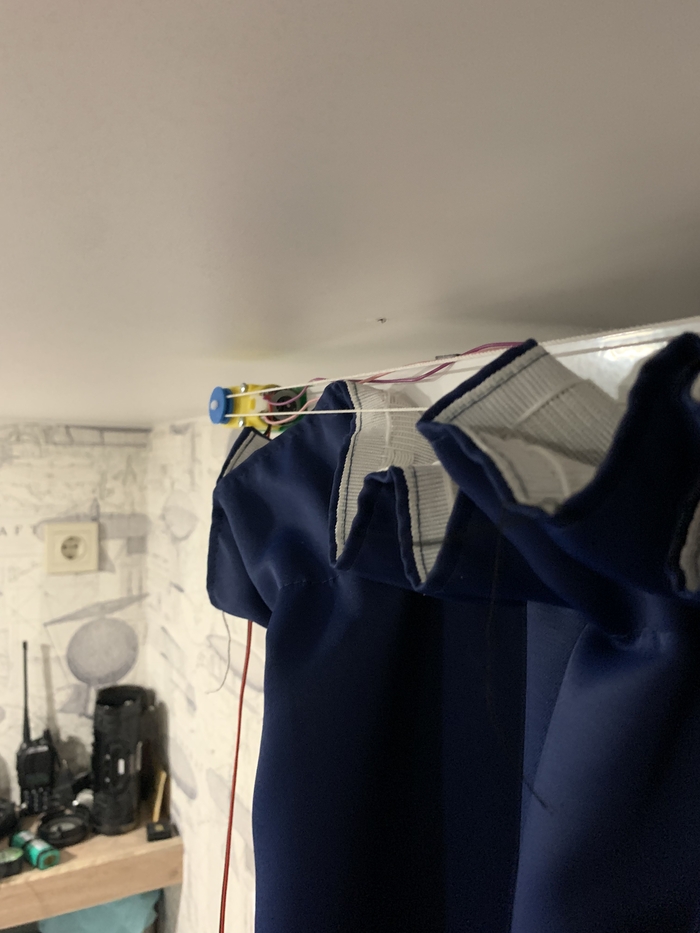

У себя в мастерской Евгений установил гриф и бридж, спроектировал схему распайки гитары, провел и спаял все провода, звукосниматели и ручки. Так же был установлен пикгард и гнездо для подключения джека.

Для того, чтобы снизить нагрузку на бридж и центральную часть гитары были установлены струны калибром 9-42. Так же Евгений настроил прогиб грифа, высоту струн и мензуру.

К сожалению, полноценно протестировать звучание гитары в мастерской возможности не было, но она однозначно звучит и функционирует как полноценный инструмент. Гитара получилась легкой (около 3 кг) и не плохо отцентрованной. Эргономика не хуже традиционной электрогитары. В живую гитара выглядит очень необычно и привлекает к себе внимание.

Проект занял у меня около двух месяцев, из которых большая часть времени ушла на создание модели. Проектировал и печатал я далеко не каждый день. Всего на корпус ушло около 2,5 кг пластика. Самая большая, центральная часть печаталась около 35 часов. Общее время печати корпуса около 120 часов. В ходе работы над проектом я получил новые знания, навыки и массу удовольствия от процесса. Именно это и было для меня основной целью.

Могу ли я посоветовать кому-то взяться за печать гитары на 3D принтере? Если вы новичок в моделировании и 3D печати, то нет. Лучше начинать с чего-то более простого и менее затратного.

Через пару недель планирую отдать гитару на тест профессиональным музыкантам. Если вам будет интересно, то могу выложить видео с результатами тестирования.

Спасибо всем кто дочитал до конца.