В создание нового участка вложено порядка 3.5 млрд рублей. Частично деньги выделены Фондом развития промышленности (ФРП), частично это собственные средства предприятия «ОДК-Пермские моторы», но основная часть инвестиций — средства головной Госкорпорации Ростех.

В 21-м веке уже невозможно опираться на таланты виртуозов за токарными станками. Эта великая, полная свершений и побед история закончилась. Впереди нас ждет новая история Российского авиастроения и промышленности в целом. Уверен, побед и свершений мы увидим ещё немало.

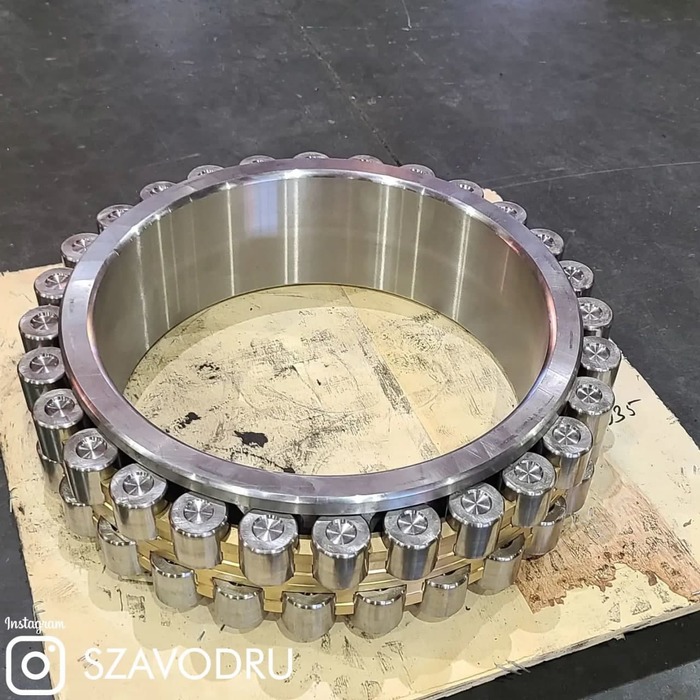

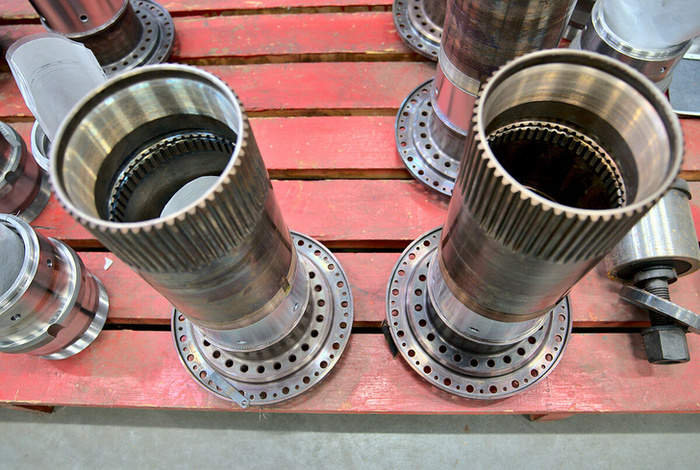

Авиационный вал — это сложнейшее и точнейшее изделие.

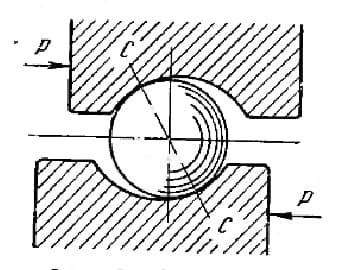

Вал можно сравнить с позвоночником газотурбинного двигателя. На него крепятся все остальные узлы и сборочные единицы. И лишь малейшие отклонения в балансировке вала — как могут начаться биения, которые очень быстро разрушат весь двигатель.

И только так, сконцентрировав всё в одном месте, можно будет обеспечить одинаковое и прогнозируемое качество каждой конкретной детали.

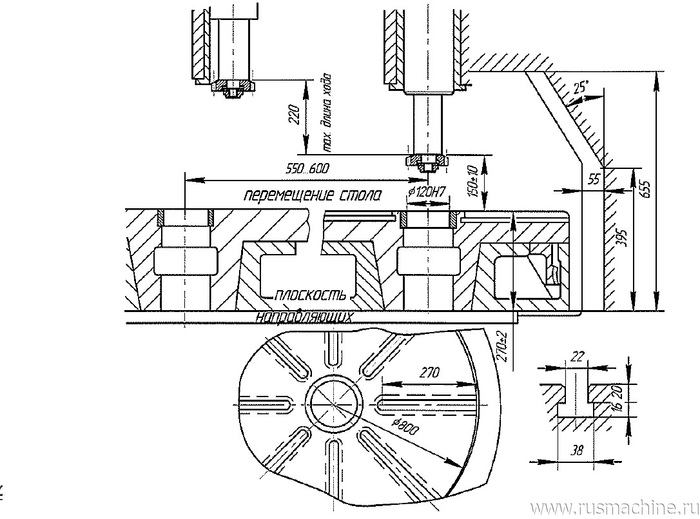

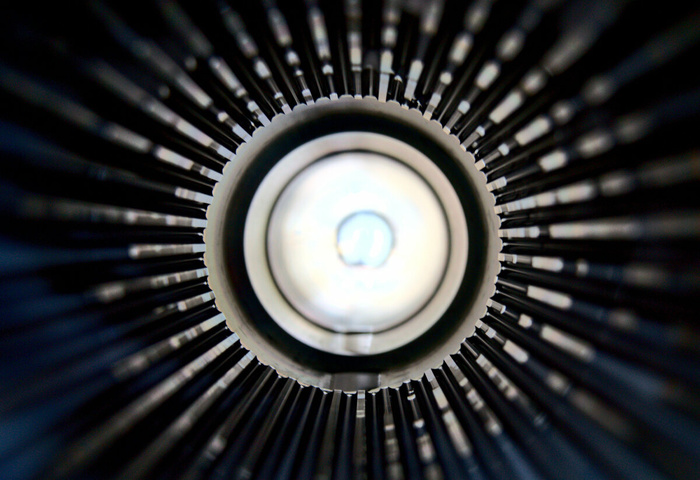

Посмотрите на фото ниже. Это вал изнутри. Представляете, насколько сложно такое сделать? Тут каждая канавка должна быть идеально выверена по геометрии, чтобы шлицевое соединение не имело даже малейшего люфта, а вал можно было идеально отбалансировать.

Когда-то эти валы вытачивались на обычных универсальных станках без ЧПУ. За каждым таким станком стоял токарь высочайшего уровня, он был способен, где-то даже на уровне интуиции и громадного опыта, ловить микронные допуска. Казалось бы, это выше человеческих способностей, наши органы чувств не способны различать такие малые величины. Но они как-то это делали. И вытачивали детали идеальной геометрии, без помощи электроники.

Они знали свой станок досконально, и сами, своими руками, умели компенсировать недостаток точности оборудования. Это был «высший пилотаж» токарного искусства, это была элита токарного дела.

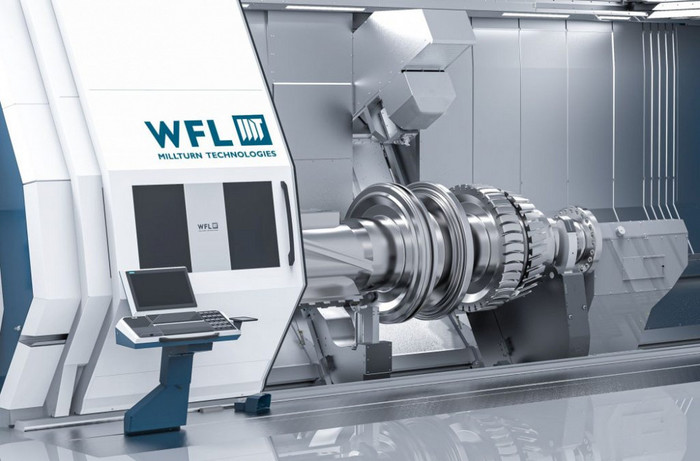

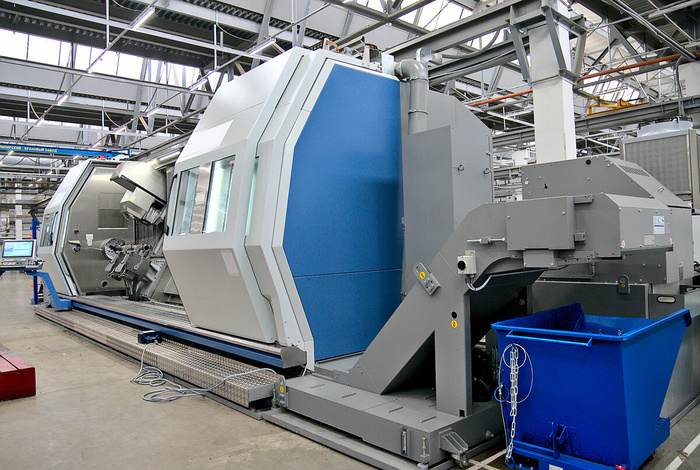

Сегодня таких людей всё меньше. Им на смену приходят мощные высокоточные обрабатывающие центры и роботы.

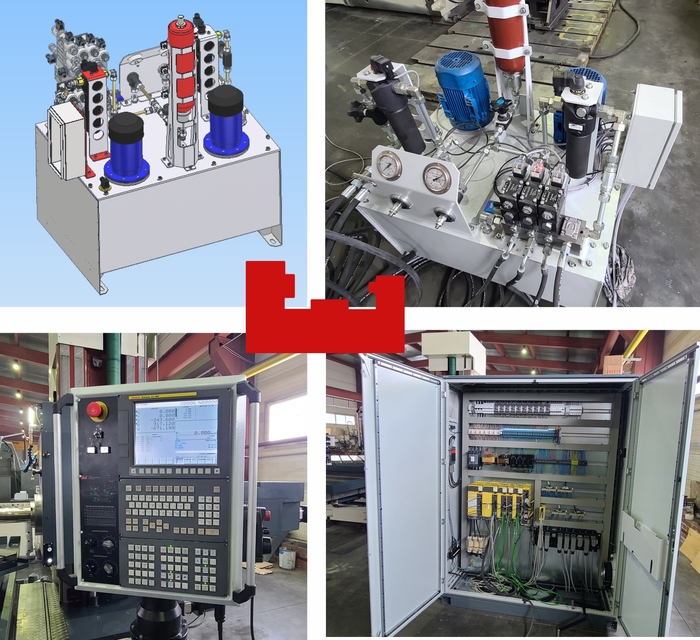

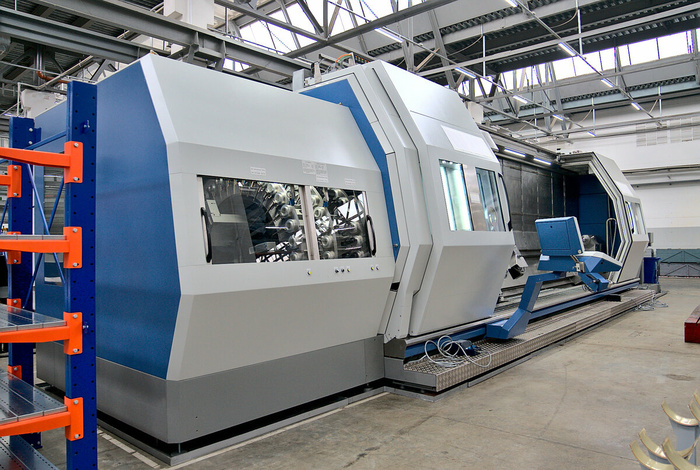

Два токарно-фрезерных обрабатывающих центра, которые обслуживаются роботом. Это так называемая роботизированная ячейка.

Теперь задача человека — загрузить программу в виде компьютерной модели нужной детали, да установить необходимый инструмент в магазин — свёрла, фрезы, резцы.

И можно выпить кофе, пока умная высокоточная машина сделает деталь. Потом другую. Потом еще одну. Сколько угодно штук, одинаковых до микрона. Никакой токарь шестого разряда, даже самый лучший, не сможет сделать это так качественно и так быстро.

Про кофе, конечно, шутка. Просто в случае отдельно стоящего обрабатывающего центра нужен один оператор, а двумя станками он уже просто физически управлять не успевает. В роботизированной ячейке будет 4 станка и всего один оператор. Получается повышение производительности труда в 4 раза.