Стеклодувная горелка, настройка, адаптация

При работе с декоративным стеклом, стеклодувная горелка является еще одной степенью свободы, еще одной возможностью, пренебрегать которой просто неразумно. Кроме того, стеклодувное дело, само по себе завораживающее действо, этакое таинство, волшебство, постепенно уходящее в забытье. Здесь речь пойдет об адаптации, приспособлении к собственным нуждам попавшей в руки волею случая, небольшой настольной стеклодувной горелки кустарного производства.

Специфика собственных работ – изготовление на горелке мелких деталей из цветного стекла для фьюзинга или декоративных стекляшек на металлических державках (lampwork). Для работ такого рода больше подходит большой длинный факел, пушистенькое такое пламя, способное быстро разогреть значительно больший кусочек стекла.

Стоит сказать, что часто нужды стеклодувов-приборостроителей противоположны, они стремятся получить ламинарный поток газа и соответственно, форму факела вроде иглы. Такое пламя выгоднее и удобнее при пайке стекла, общий же обогрев изделия осуществляют отдельной горелкой с широким мягким пламенем.

Горелка, попавшаяся мне – газо-воздушная, однорежимная, с внутренним смешиванием. Факел, формируемый ею именно игла и для помянутых занятий решительно не годился – не хватало тепла, даже при использовании паров бензина (выше температура пламени). Приходилось объединять две горелки, встречно или вместе.

Решено было горелку доработать с целью увеличения ее мощности.

Посмотрим как горелка устроена.

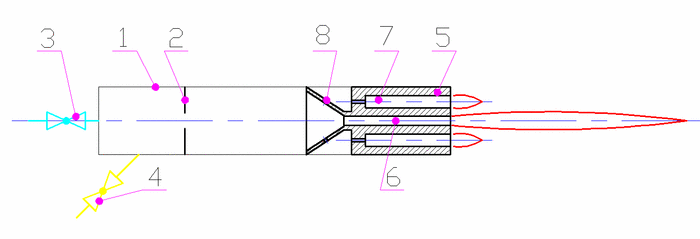

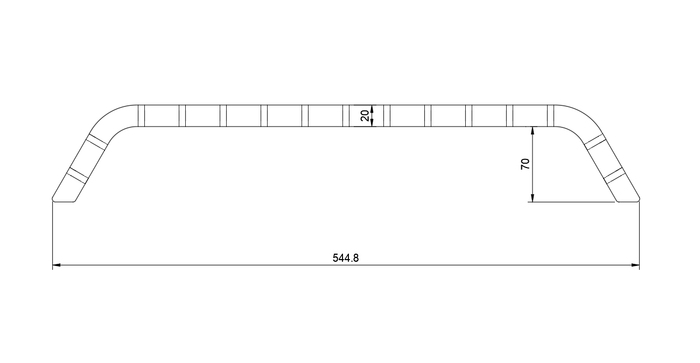

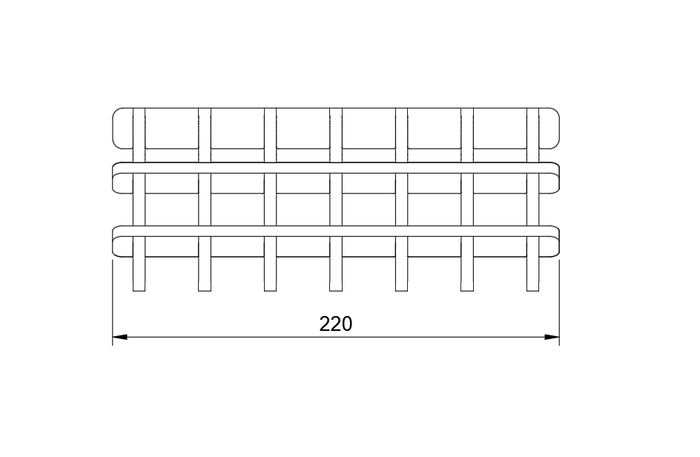

Схема устройства стеклодувной горелки, где: 1 – корпус горелки, 2 – диафрагма, 3 – кран пробковый подачи воздуха, 4 – кран пробковый подачи газа, 5 – гильза, 6 – центральное сопло, 7 – сопла поддерживающего пламени, 8 – отверстия настройки поддерживающего пламени.

Сопла поддерживающего пламени, как и их регулировочная часть, имеют довольно остроумную конструкцию. На дне каждого сопла тонкое отверстие задающее расход газовой смеси, затем отверстие расширяется, и скорость потока падает. В итоге получается коротенький язычок пламени. Шесть таких язычков вокруг центрального «луча» не дают ему погаснуть при высоких скоростях потока газа.

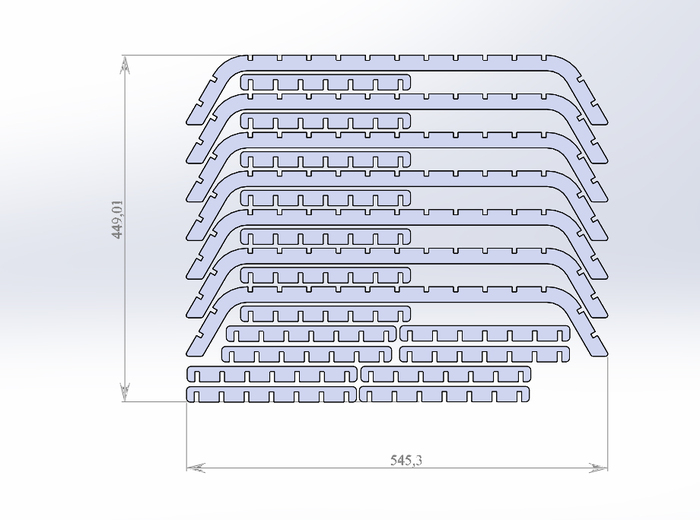

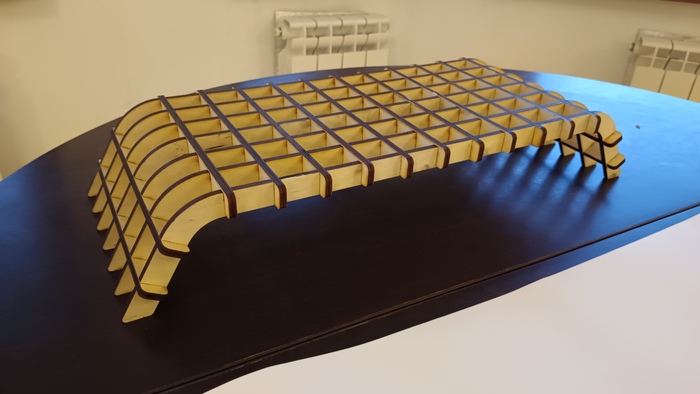

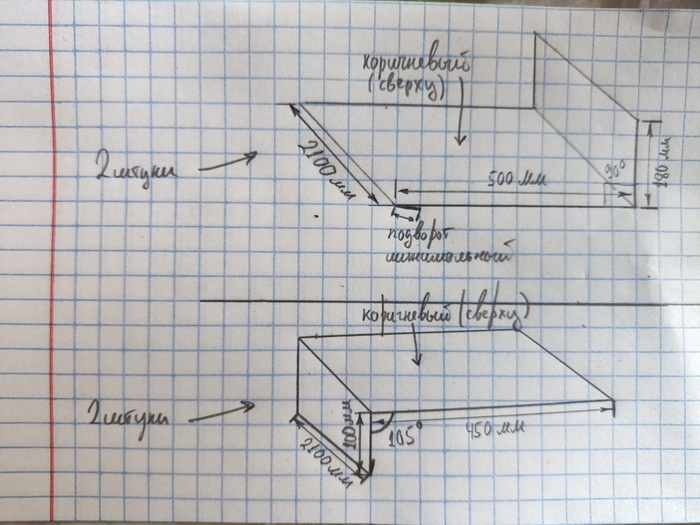

Частичная разборка горелки. Стрелочкой отмечен поясок удерживающий гильзу с соплами, видна двухслойная конструкция передней части с асбестовой прокладкой внутри.

Рассверливание сопла

Видно, что для увеличения тепловой мощности горелки следует повысить расход газовой смеси без увеличения его скорости (сдувает пламя), для этого следует увеличить диаметр сопла и отрегулировать поддерживающий факел.

Исходно, диаметр центрального сопла был 2 мм, был опробован диаметр 2.5 мм, наконец 3 мм. Больше не позволяла конструкция гильзы, но этого хвалило вполне.

После рассверливания центрального сопла изменилось распределение газа между ним и соплами факела поддержки, пришлось увеличить одно из настроечных отверстий до 1.5 мм.

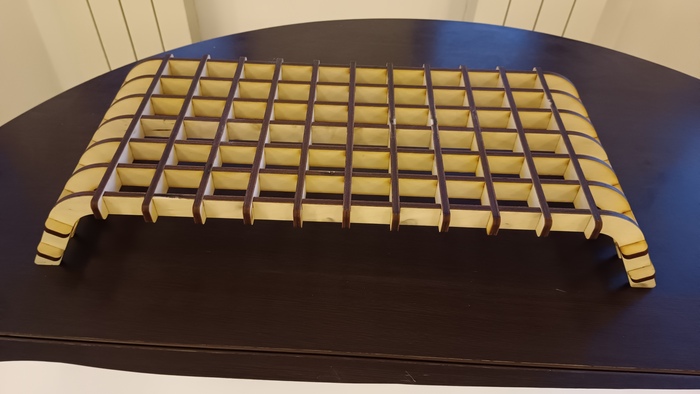

Факел сделался значительно толще, мощнее, на фото внизу бензиновый «бульбулятор».

Изменение схемы питания

При питании горелки парами бензина, получаемыми в карбюраторе, в горелку поступает уже готовая газовая смесь, соотношение воздуха в которой, регулируется на карбюраторе. Питание горелки может быть с успехом осуществлено по одному шлангу, через один из патрубков горелки, второй патрубок перекрывается имеющимся краном. В целом схема питания выглядит так.

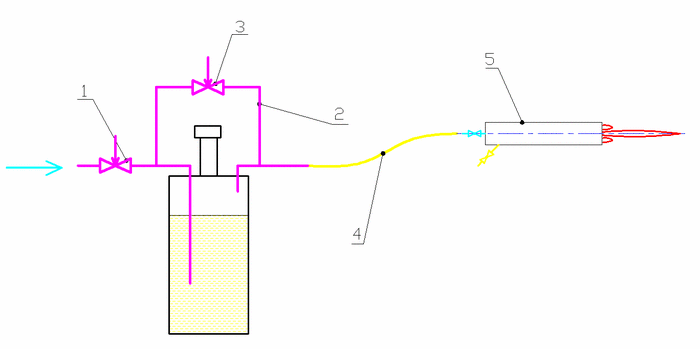

Схема питания стеклодувной горелки парами бензина, где: 1 – игольчатый кран подачи воздуха в карбюратор, 2 – байпас карбюратора, 3 – игольчатый кран байпаса, регулировка качества газовой смеси, 4 – силиконовый шланг, 5 – горелка стеклодувная.

Шланг питания можно подключать к любому из патрубков горелки, на форму факела и работу горелки заметным образом это не влияет, исходил из удобства прокладки шланга. Схема питания вполне работоспособна, но имеет некоторое запаздывание при регулировании, более того, в моем вместительном карбюраторе (пропановый баллон 27 л ) имеется излишек свободного объема, собственно, уровень бензина не доходит даже до воздушной трубки, хватает испарения с поверхности. Регулирование качества смеси при этом, кроме запаздывания имеет еще и «выбег» усложняющий регулирование. Объясняется это изменением испарения бензина и его температуры (бензин при испарении охлаждается) и в системе с относительно малой массой топлива требуется некоторое время на стабилизацию. В результате, в режимах близких к критическим при резком регулировании горелка может гаснуть. Приходится крутить краник на карбюраторе крайне осторожно. Эта неприятность исчезнет или существенно ослабится при полном рабочем заполнении карбюратора топливной смесью. Смесь эта должна состоять из частично испаренного бензина – при большом количестве свежего, байпас может и не справляться с разбавлением газовой смеси воздухом. Словом, со временем все образуется, постепенно наберется большее количества тяжелых фракций бензина, но пока работать не очень удобно.

Для нейтрализации временного недостатка, опробована другая схема питания горелки с подводом воздуха и местном смешивании.

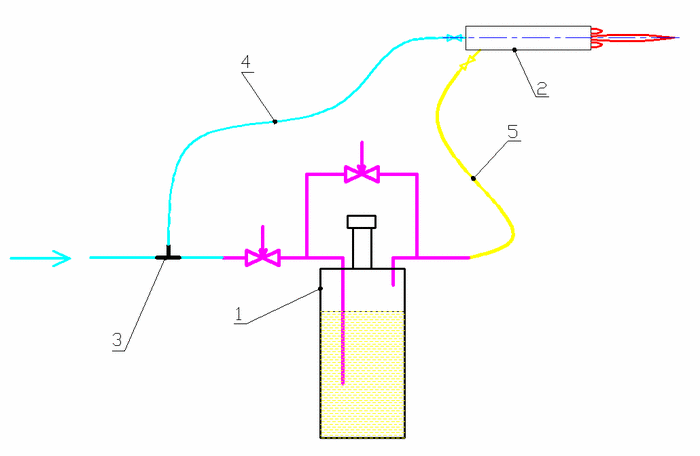

Измененная схема питания стеклодувной горелки, где: 1 – карбюратор, 2 – стеклодувная горелка, 3 – тройник на воздушном шланге, 4 – воздушный шланг, 5 – шланг подачи паров бензина.

Собственно, схема повторяет хрестоматийное включение, только вместо горючего газа используются пары бензина получаемые в специальном аппарате – карбюраторе. Патрубок на оси горелки – для воздуха, снизу - для горючего газа. Включение показало отличную работоспособность. Факел можно отрегулировать даже несколько большего размера, регулировка качества смеси четкая, мгновенная.

Факел мощный, длинный с выраженными зонами с разной температурой. Очень просто получать «коптящее пламя» для экспресс-отжига стекляшек. Единственное просящееся усовершенствование – заменить пробковый воздушный краник горелки на игольчатый или сделать у него более длинную рукоятку для удобства тонкой регулировки.

Кран байпаса на карбюраторе в общем случае перекрывается.

Babay Mazay, январь, 2019 г.