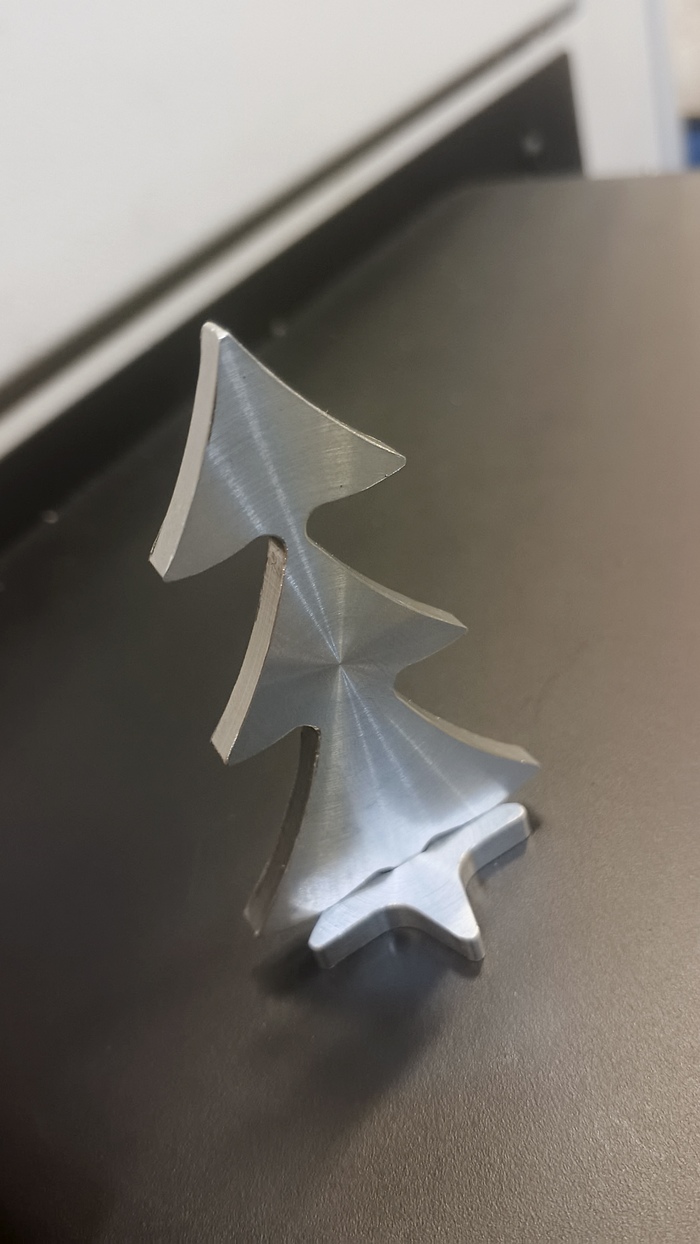

Ёлку вам в ленту

Износ твердосплавных пластин. Что стоит знать?

В процессе металлообработки на пластинах всегда со временем образуется износ. Это нормально и так и должно быть, но при этом есть моменты на которые стоит обратить внимание.

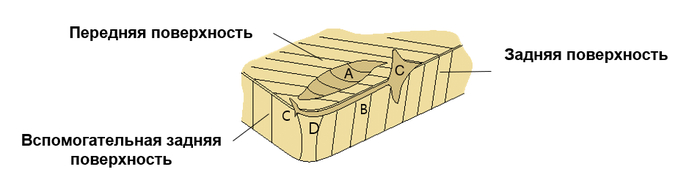

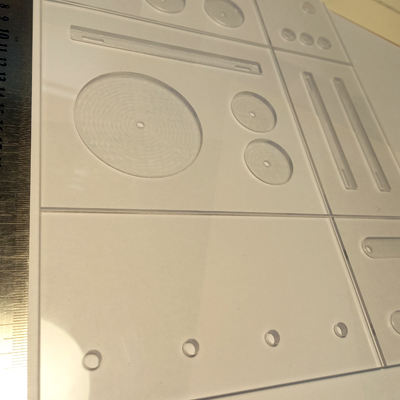

Вначале определимся с терминами, чтобы было понятно о чем речь. Это среднестатистическая твердосплавная пластина:

Основные понятия которые важно знать: передняя поверхность - это поверхность по которой сходит стружка и задняя поверхность - перпендикулярная ей. Режущая кромка соответственно находится на стыке этих двух поверхностей.

Итак кратко по типам износа и как с ними бороться:

Износ по задней поверхности:

Это самый нормальный и естественный тип износа, который возникает в ходе обработки.

Однако, если этот тип износа возникает слишком быстро, то можно поменять некоторые параметры. В первую очередь снизить скорость резания (уменьшить обороты), ведь именно скорость резания больше всего влияет на интенсивность износа. Также стоит проанализировать выбор сплава. Может быть у нас очень прочный сплав, но недостаточно твердый? А как известно, "твердость" равно "износостойкость".

2. Износ по передней поверхности:

Если передняя поверхность пластины изнашивается быстрее чем задняя, то это в любом случае ненормальная ситуация.

В первую очередь стоит снизить именно подачу. Скорее всего передняя поверхность слишком "загружена" именно из-за высокой подачи, особенно если задняя при этом выглядит достаточно свежей. Также большая вероятность, что стружколом выбран некорректно (например используется чистовой стружколом на черновой операции).

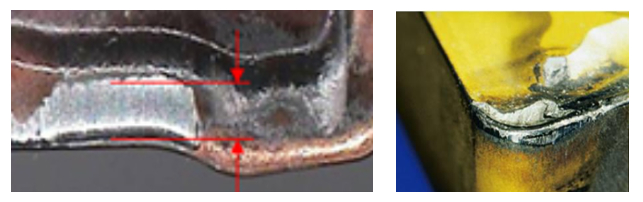

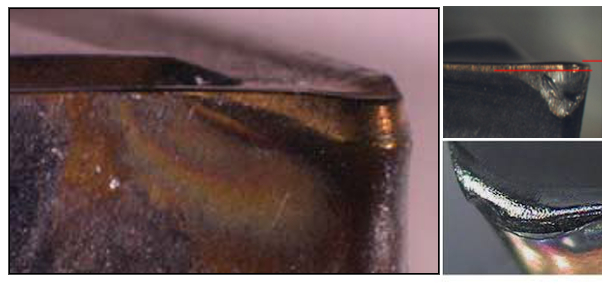

3. Образование "бороздки":

На пластине образуется такая поперечная "трещина".

Тут в целом стоит уменьшить режимы и скорость и подачу. Также стоит пересмотреть стратегию обработки и использовать переменную глубину обработки. В данном случае сплав стоит выбрать наоборот более прочный нежели твердый. И еще очень может помочь изменение угла в плане!

4. Пластическая деформация:

Режущая кромка как бы плавится от высоких температур.

Прежде всего нужно уменьшить скорость, ведь именно высокая скорость дает высокую температуру! Также стоит использовать СОЖ, если не была использована конечно. Выбрать более твердый сплав - он менее чувствителен к температуре и еще взять радиус скругления побольше (чем меньше радиус тем меньше пространства для распределения тепла, а при большем радиусе это происходит более равномерно).

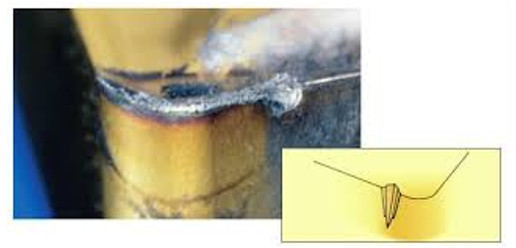

5. Наростообразование (налипание):

Обрабатываемый материал прилипает к режущей кромке (а именно к передней поверхности)

После того, как частички материала как бы припаиваются к поверхности пластины, они в процессе обработки откалываются, но уже вместе с покрытием и частичками самой пластины, что естественно приводит к преждевременному износу. Плюс ко всему работая с таким наростом, который то появляется то исчезает, страдают размеры детали - они меняются в зависимости от того, есть нарост или он уже откололся. Такая проблема характерна особенно для вязких материалов (аустенитные нержавейки, например). Чтобы предотвратить наростообразование нужно повысить скорость резания! Поэтому когда люди обрабатывают ту же нержавейку со скоростью скажем 40 м/мин. с целью продлить жизнь пластины, они получают обратный эффект. Также в данной проблеме немного может помочь СОЖ с высоким давлением и более острая геометрия самой пластины.

6. Термические трещины:

Получаются из-за быстрых изменений температуры на режущей кромке

По такому типу износа сразу понятно, что что-то не в порядке с температурой. Режущая кромка сильно нагревается в металле, а потом резко охлаждается при выходе. Тут стоит уменьшить скорость резания, поиграть с СОЖ: либо увеличить его количество либо снизить (бывает и так и так работает). Ну и более прочный сплав будет менее чувствителен к изменению температур.

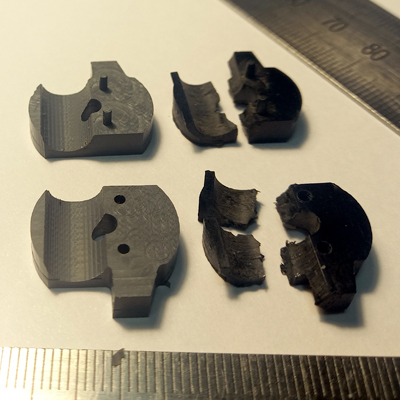

7. Разрушение, поломка режущей кромки:

Полное разрушение пластины.

В данной ситуации нужно уменьшить режимы. Все параметры, включая глубину резания. Тут уже вряд ли поможет более прочный сплав)

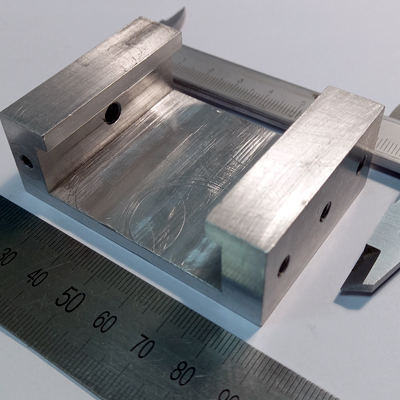

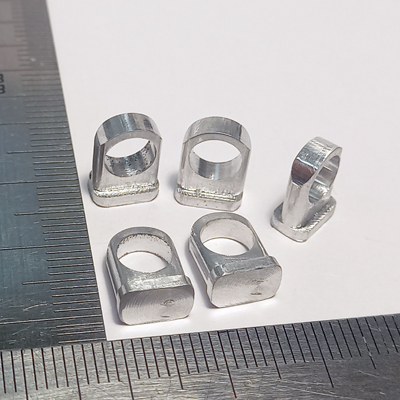

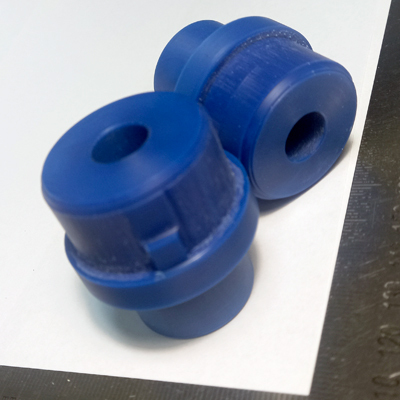

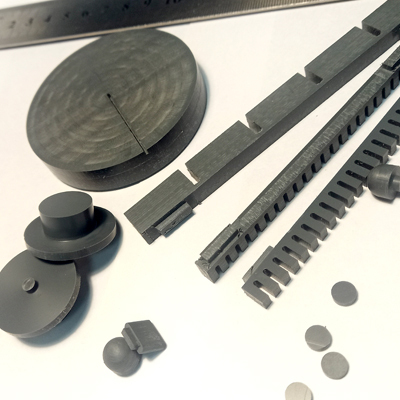

Возможно что-то забыл, но в целом картина по износу именно такая. И на последок пару моих фото на тему:

А как вам такой нарост?)

У меня это вызвало ассоциации с терминатором:)

Всем хорошего вечера и предсказуемого износа по задней поверхности!

Сплавы твердосплавных пластин

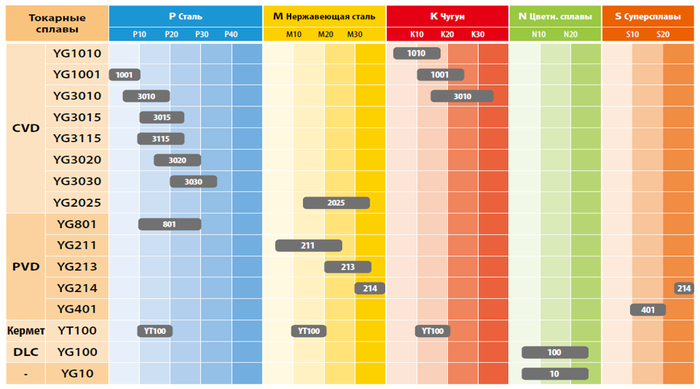

Раз зашла тема про стружколомы, разовьем тему про сменные пластины, а именно про сплавы. Их так много, что не все понимают какие именно нужно выбирать и по каким критериям. Если открыть каталог любого производителя, то можно увидеть примерно такую картину:

Разные материалы принято обозначать определенными цветами и буквами:

P - сталь (синий цвет).

M - нержавеющие стали (желтый цвет).

K - чугуны (красный цвет).

N - цветные сплавы (зеленый цвет) - это алюминий и т.д

S - жаропрочные материалы (оранжевый цвет).

H - закаленные стали (серый цвет).

Такое буквенно- цветовое обозначение принято у всех производителей (даже у Китайцев)).

Итак, нам интересна, например, сталь. В группу сталь входит и углеродистая сталь, и низкоуглеродистая, легированная, конструкционная и высоколегированная и может быть еще что-то забыл.

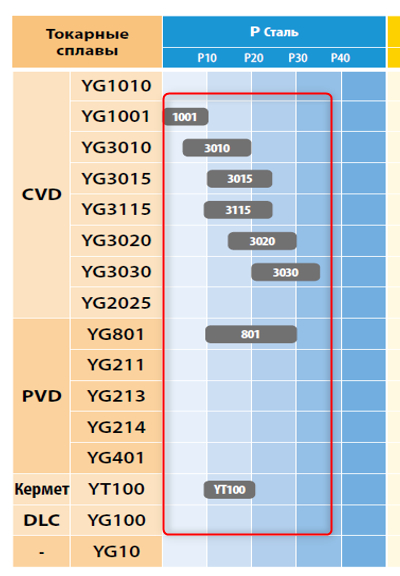

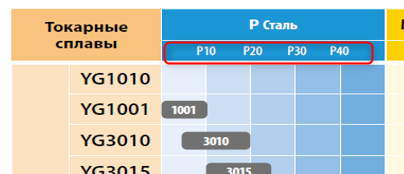

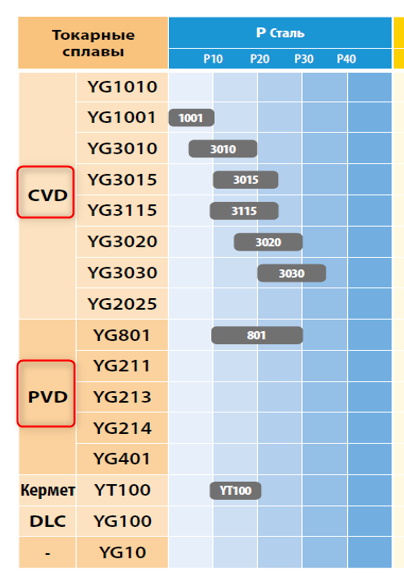

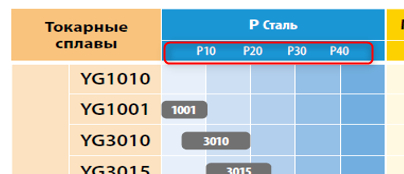

Поскольку интересна только сталь, смотрим именно на синий столбик:

Соответственно все сплавы, которые там находятся, подходят для стали, но какой же тогда выбрать? Во-первых все сплавы расположены не ровно, а какие то левее, какие- то правее в столбике, и наверху есть подгруппы стали: P10, 20, 30, 40

Цифры указывают на тип обработки: 10- самая финишная обработка, 40- самая тяжелая черновая. Соответственно если мы знаем, что у нас неровная заготовка, корка например на заготовке или еще каки-то нестабильные условия, то мы выбираем сплавы, которые находятся ближе к правой стороне столбика, то есть которые под P40.

Но все равно, как правило, выбора сплавов еще окажется достаточно много. И тут надо рассказать про 2 основные группы сплавов: Это PVD и CVD. У них свои особенности и надо их различать. На диаграмме можно видеть какие сплавы к какой группе относится:

Итак что обозначают эти заветные 3 буквы?) Это обозначение метода нанесения покрытия на пластины.

CVD - Chemical Vapor Deposition. Химическое осаждение из паровой фазы.

PVD - Physical Vapor Deposition. Физическое осаждение из паровой фазы.

Как вы заметили, почти на всех пластинах, кроме пластин по алюминию (и то не всегда) есть износостойкое покрытие.

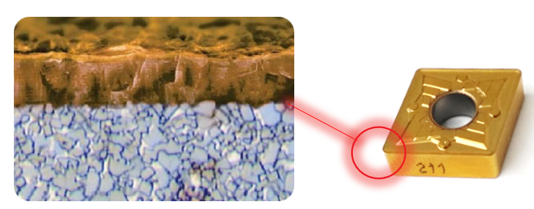

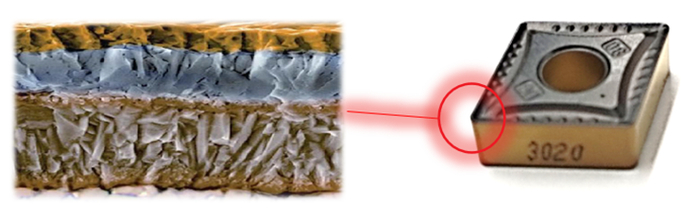

Не будем вдаваться в подробности, но это 2 разных метода нанесения покрытия на пластины. CVD более сложный, большее количество слоёв, более толстое покрытие. PVD более простой метод, покрытие достаточно тонкое.

PVD покрытие имеет толщину порядка 5 микрон (0,005 мкм), и состоит в основном из карбонитрида титана TiCN - нижний слой, который обеспечивает высокую твердость и износостойкость, алюмонитрид титана TiAlN - обеспечивает теплостойкость пластины, и нитрид титана TiN (желтый цвет) - в данном случае он позволяет хорошо на глаз видеть износ.

CVD покрытие уже имеет толщину порядка 20 микрон (0,02 мм), и большее количество слоев.

Тут большее количество слоев и их комбинаций. Также добавляется еще оксид алюминия, который обеспечивает низкую теплопроводность, что позволяет пластине дольше не изнашиваться.

CVD работает лучше при высоких скоростях резания. Такой сплав мы выбираем, когда у нас есть достаточно длительная операция обработки.

PVD работает на низких скоростях резания. Например, есть материалы, которые в принципе обрабатываются только на низких скоростях резания (титан, инконель и прочие жаропрочки), естественно мы изначально выбираем именно PVD тип.

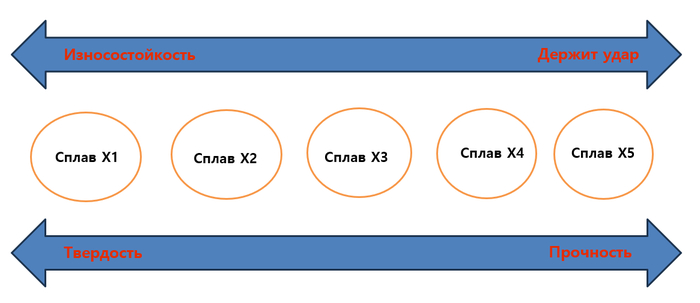

Разобравшись более менее с типом покрытия мы еще не закончили с выбором, потому что в каждой группе есть еще куча вариантов и тут надо понимать один принцип, который справедлив для любого производителя: Пластина либо твердая, либо прочная.

Соответственно есть сплавы очень твердые как X1, которые будут очень износостойкими, но они достаточно хрупкие и если условия обработки будут нестабильными, пластина может просто сколоться, а есть сплав X5, он очень прочный и держит удар, но износ у него наступит быстрее чем у X1 так как он не сильно твердый. Ну и соответственно куча промежуточных вариантов. То есть всегда это некий баланс между твердостью и прочностью. Соответственно при чистовой стабильной обработке мы возьмем что то близкое к X1, а для обдирки возьмем черновой сплав ближе к X5.

Возвращаясь к этой картинке ниже, мы теперь знаем, что под P10 расположены более твердые сплавы, а под P40 более прочные.

Есть еще куча нюансов, но даже с этой информацией можно вполне сносно подбирать правильные сплавы для своего типа обработки. К слову, для фрезерных пластин всё абсолютно тоже самое, только там 90% сплавов это именно PVD тип, но эту уже, как говорится совсем другая история)

Стружколомы токарных пластин

Хочу поделиться некоторой информацией про то, что такое стружколомы на токарных пластинах, как их правильно выбирать и использовать.

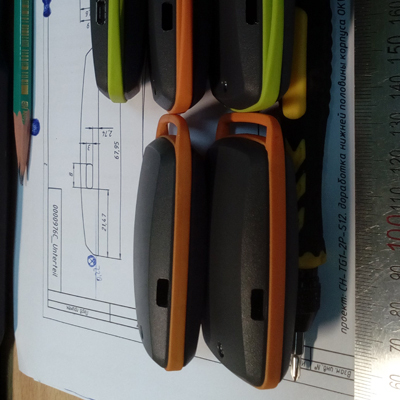

Стружколом это по сути форма передней поверхности пластины. На рисунке ниже одинаковые по геометрии пластины, но с разными стружколомами.

Стружколомы, как и следует из названия, нужны для того чтобы ломать стружку. А стружка при обработки разных материалов сильно отличается. К примеру, при обработки серого чугуна стружка очень хорошо ломается (сегментируется) сама по себе, поэтому можно использовать гладкую поверхность пластины, то есть вовсе без стуржколома. А скажем, нержавеющие стали являются вязким материалом который может давать длинную (сливную стружку) которую важно сегментировать, иначе сливная стружка может повредить и сам инструмент и деталь.

Помимо материала на выбор стружколома влияет тип обработки: черновая, получистовая, чистовая обработка. К примеру, более острый стружколом подходит именно для чистовой обработки, а черновой стружколом имеет тупую геометрию и используется именно для черновой обработки, чтобы кромка пластины не ломалась.

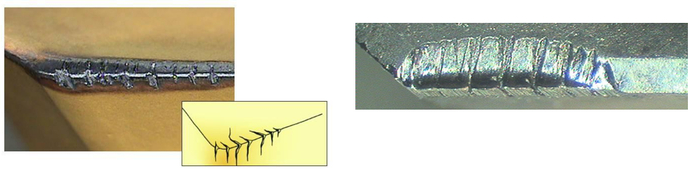

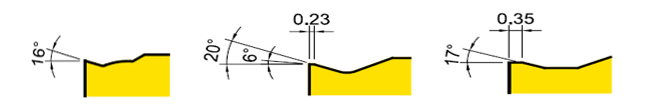

Если рассмотреть стружколомы не сверху, а в другой проекции, то можно увидеть такую картину:

Скажем, самый левый стружколом острый - у него только один передний угол и никакой защитной фаски. Второй это получистовой, там уже появляется защитная фаска 0.23 мм., именно для того чтобы кромка была более прочная. И самый правый стружколом- черновой. У него большая защитная фаска 0.35 мм. что делает кромку очень прочной и предотвращает сколы при работе с большой глубиной и подачей.

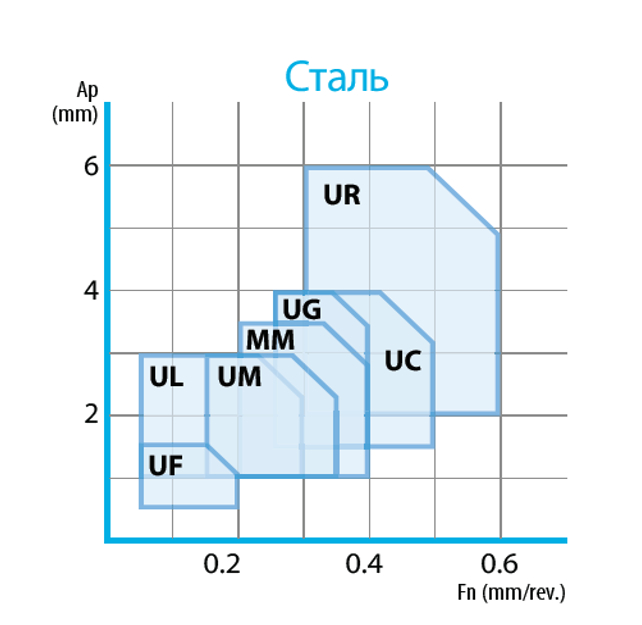

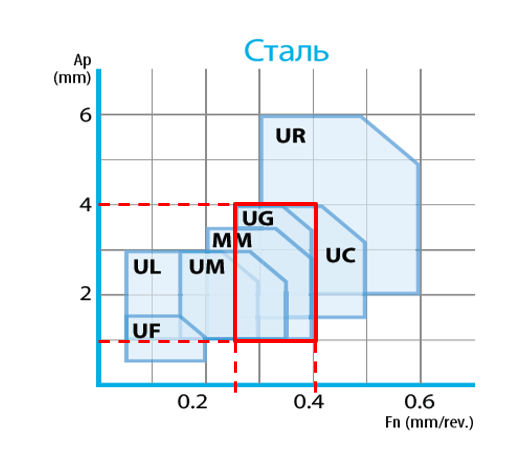

Кстати, о подаче. В каталогах любого производителя есть диаграмма корректного стружкодробления. Вот такая штука примерно:

Для каждой группы материалов свои стружколомы, тут я привел для стали, но для нержавайки, чугунов и т.д есть свои.

Внутри названия стружколомов. По горизонтальной оси указан диапазон значений подач (мм/об.), а по вертикальной оси указан диапазон глубины обработки.

Как пользоваться такой диаграммой? Просто выбираем нужный стружколом, например UG и смотрим что у нас получилось:

Тут видно, что по глубине (вертикальная ось) данный стружколом корректно работает от 1 до 4 мм. А подачи при которых он работает: от 0,25 мм/об до 0,4 мм/об.

И тут еще раз возвращаемся к защитной фаске. У стружколома UG защитная фаска 0,23 мм. и подача всегда должна быть чуть больше (на пару соток) чем защитная фаска стружколома, иначе стружколом будет не ломать стружку, а просто тереть деталь. Поэтому очень важно не занижать подачу, а выбирать режимы в соответствии с условиями обработки.

Это краткое описание выбора стружколомов. Если зайдет, можно будет углубиться, например, в сплавы, в фрезерку и т.д.)

Ответ на пост «Как выбрать резцы со сменными пластинами?»1

В целом можно не сильно париться с формами сменных пластин, просто брать что-то похожее. Важнее выбрать правильный сплав, стружколом и режимы резания. 5-10 мм. на диаметр, то есть 2,5 - 5 мм вполне можно снимать, но рекомендуется снимать на глубину не более 30% от режущей кромки. Например если у нас пластина CNMG12... то лучше не снимать более 4х мм. Если надо больше и станок тянет, можно взять пластину побольше, скажем CNMG19... Еще, очень много зависит от материала. На некоторых можно давать больше скорости, подачи, глубину, а на некоторых такое недопустимо. Кстати, если есть конкретные вопросы типа какие рекомендуемые режимы для того или иного материала - спрашивай)

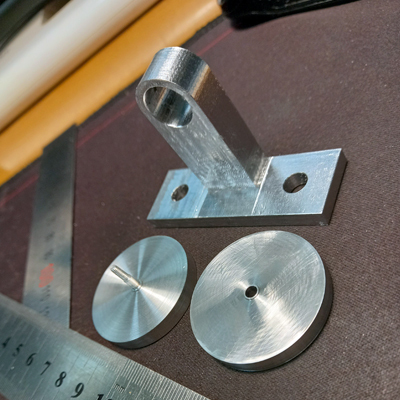

О Производстве

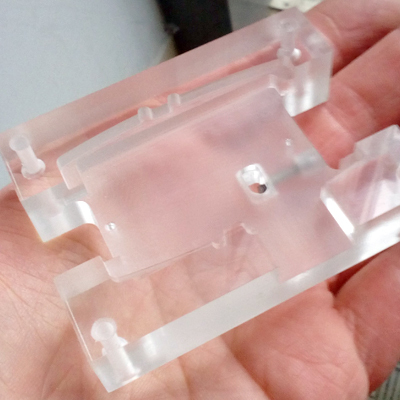

Творческий процесс из цельного куска материала, как в удовольствие!

Ручки для японских рашпилей Iwasaki

Сделал себе однажды в мастерскую подарок, задушив перед этим жабу, сразу четыре жабы. Съем материала происходит очень агрессивно и чисто. Применений масса — и по торцу снять, и что-то типа гитарной шейки сформировать, скульптурные формы, да что угодно.

Большие "ивасики" идут по умолчанию без ручек, запилил, чтобы по красоте-красоте.

Береза, латунь.

Заодно выточил ручку и для советского круглого.